1.本发明涉及激光打标技术领域,特别涉及一种具有除去液态废物功能的服饰商标激光卷料打标机。

背景技术:

2.激光打标机由于具有打标精度高、加工速度快,成本低廉,自动化水平高,不产生机械挤压或机械应力损坏被加工物品等诸多优点,使得激光打标机的应用越来越广泛和普及。

3.如图1所示,待加工原料11包括第一隔离纸12,装设在第一隔离纸12下方的聚氨酯材料构件层13以及装设在聚氨酯材料构件层13下方的第一定位纸14;所述待加工原料11制成为卷状物料。

4.此外,所述激光打标机加工的材料为聚氨酯材料构件,在激光打标机切割的过程中,需要短时间对聚氨酯材料构件进行局部加热,从而完成切割;完成服饰商标的成型;激光在对聚氨酯材料构件进行局部加热时,会产生液态废物,需要进行去除。具体的;所述液态废物为油状物质,从而需要对成型的服饰商标进行去除液态废物;具体为去除服饰商标表面的油状物质。

5.现有技术中,采用倾斜放置一段时间的方式,进行油状物质的冷却和挥发,使得油状物质自行离开成型的服饰商标,这种油状物质的收集方式只适合片状材料,同时耗时较久,生产效率低下,并且不适合卷料打标。

技术实现要素:

6.本发明的目的在于克服现有技术中的上述缺陷,提供一种具有除去液态废物功能的服饰商标激光卷料打标机;能够实现对卷料等进行打标加工,实现自动化打标与收卷物料,能够去除服饰商标表面上的液态废物;去除效率高,耗时较少,提高了生产效率。

7.为实现上述目的,本发明提供了一种具有除去液态废物功能的服饰商标激光卷料打标机,包括机架,所述机架前端装设有用于将待加工原料卷料进行放卷的原料放卷装置和用于将第一隔离纸进行收卷的第一隔离纸收卷装置;所述机架中部装设有用于将聚氨酯材料构件层进行激光打标的激光打标装置;所述机架后端装设有用于将液态废物进行除去的液态废物除去装置、用于将聚氨酯材料构件层的上部废料进行收集的上部废料收集装置、用于将第三隔离膜卷料进行放卷的第三隔离膜放卷装置、用于将第三隔离膜与聚氨酯材料构件层进行压合的第二压合装置以及用于将成品进行收卷的成品收卷装置。

8.作为优选的,所述原料放卷装置下方装设有用于将底部排废原料卷料进行放卷的底部排废原料放卷装置和用于将第二隔离纸进行收卷的第二隔离纸收卷装置;所述机架上装设有用于将聚氨酯材料构件层、第一定位纸和底部排废定位纸进行压合的第一压合装置;所述成品收卷装置下方装设有用于将底部排废定位纸进行收集的底部排废定位纸收集装置。

9.作为优选的,所述原料放卷装置包括第一手紧式气胀轴、第一轴承座和第一张力控制器,所述第一轴承座装设在机架上;所述第一轴承座一端装设有第一手紧式气胀轴;所述第一手紧式气胀轴上套设有卷状的待加工原料;所述第一手紧式气胀轴末端具有用于将待加工原料卷料进行固定和放松的第一胀紧调节旋钮;所述第一张力控制器装设在机架一侧;所述第一手紧式气胀轴与第一张力控制器通过连接导线电连接;所述第一隔离纸收卷装置包括第二手紧式气胀轴、第二轴承座、第二张力控制器和第一电机;所述第二轴承座装设在机架上;所述第二轴承座一端装设有第二手紧式气胀轴;另一端装设有用于驱动第二手紧式气胀轴旋转的第一电机;所述第二手紧式气胀轴上套设有卷状的第一隔离纸;所述第二手紧式气胀轴末端具有用于将第一隔离纸卷料进行固定和放松的第二胀紧调节旋钮;所述第二张力控制器也装设在机架的一侧;所述第二手紧式气胀轴与第二张力控制器通过连接导线电连接;所述机架上装设有用于将待加工原料进行吸附的第一吸附板;所述第一吸附板上装设有若干个用于待加工原料进行导向的导向杆;所述第一吸附板上还装设有若干个真空吸附孔;所述第一吸附板一侧还装设有用于将待加工原料表面的第一隔离纸进行剥离的第一剥离组件;所述第一剥离组件包括装设在机架上的第一调节杆,所述第一调节杆上装设有第一倾斜剥离片;所述第一调节杆端部装设有用于调节第一倾斜剥离片倾斜角度的第一旋转杆。

10.作为优选的,所述激光打标装置包括装设在机架上用于将待加工原料进行吸附的第二吸附板;所述第二吸附板上还装设有若干个真空吸附孔;所述第二吸附板一侧装设有用于对待加工原料进行激光加工的激光打标机;所述激光打标机对吸附在第二吸附板上的聚氨酯材料构件层进行激光加工。

11.作为优选的,所述液态废物除去装置包括装设在机架若干个上滚筒和与上滚筒相配合的若干个下滚筒;所述上滚筒和下滚筒的端部连接有驱动件,所述驱动件驱动上滚筒和下滚筒进行旋转;所述液态废物除去装置还包括装设在机架上用于将除污纸卷料进行放卷的除污纸放卷组件和用于将除污纸卷料进行收卷的除污纸收卷组件;所述除污纸放置在上滚筒和下滚筒之间,并且用于去除聚氨酯材料构件层表面液态废物;所述除污纸放卷组件包括第三手紧式气胀轴和第三轴承座;所述第三轴承座装设在机架上;所述第三轴承座一端装设有第三手紧式气胀轴;所述第三手紧式气胀轴上套设有卷状的除污纸;所述第三手紧式气胀轴末端具有用于将除污纸卷料进行固定和放松的第三胀紧调节旋钮;所述除污纸收卷组件包括第四手紧式气胀轴和第四轴承座;所述第四轴承座装设在机架上;所述第四轴承座一端装设有第四手紧式气胀轴;所述第四手紧式气胀轴上套设有卷状的除污纸;所述第四手紧式气胀轴末端具有用于将除污纸卷料进行固定和放松的第四胀紧调节旋钮;所述除污纸放卷组件或者除污纸收卷组件一侧装设有第二电机;所述第二电机驱动第三手紧式气胀轴和第四手紧式气胀轴旋转。

12.作为优选的,所述上部废料收集装置包括用于将聚氨酯材料构件层的上部废料进行剥离的第二剥离组件和用于对上部废料进行收卷的上部废料收卷组件;所述第二剥离组件包括装设在机架上的第二调节杆,所述第二调节杆上装设有第二倾斜剥离片;所述第二调节杆端部装设有用于调节第二倾斜剥离片倾斜角度的第二旋转杆;所述上部废料收卷组件包括第五手紧式气胀轴、第五轴承座、第五张力控制器和第五电机;所述第五轴承座装设在机架上;所述第五轴承座一端装设有第五手紧式气胀轴;另一端装设有用于驱动第五手

紧式气胀轴旋转的第五电机;所述第五手紧式气胀轴上套设有卷状的上部废料;所述第五手紧式气胀轴末端具有用于将上部废料卷料进行固定和放松的第五胀紧调节旋钮;所述第五张力控制器也装设在机架的一侧;所述第五手紧式气胀轴与第五张力控制器通过连接导线电连接。

13.作为优选的,所述第三隔离膜放卷装置包括第六手紧式气胀轴、第六轴承座和第六张力控制器,所述第六轴承座装设在机架上;所述第六轴承座一端装设有第六手紧式气胀轴;所述第六手紧式气胀轴上套设有卷状的第三隔离膜;所述第六手紧式气胀轴末端具有用于将第三隔离膜卷料进行固定和放松的第六胀紧调节旋钮;所述第六张力控制器装设在机架一侧;所述第六手紧式气胀轴与第六张力控制器通过连接导线电连接;所述第二压合装置包括装设在机架一侧的第一固定板和另一侧的第二固定板;所述机架上装设有第一滚筒;所述第一滚筒端部装设有用于驱动第一滚筒旋转的驱动件;所述第一固定板和第二固定板中部都装设有第一滑块;两个第一滑块之间装设有第二滚筒;两个第一滑块上方都套设有若干第一导向杆;所述第一导向杆上套设有弹簧;所述第三隔离膜与聚氨酯材料构件层装设在第一滚筒和第二滚筒之间;所述第二滚筒上方装设有第一连杆;所述第一连杆装设在两个第一滑块之间;所述第一连杆两端设有凹槽,并且分别卡接在第三固定板和第四固定板上,所述第三固定板装设在第一固定板上;所述第四固定板装设在第二固定板上;所述第一连杆端部装设有用于旋转第一连杆并调节第二滚筒高度的第三旋转杆;所述成品收卷装置包括第七手紧式气胀轴、第七轴承座、第八张力控制器和第八电机;所述第七轴承座装设在机架上;所述第七轴承座一端装设有第七手紧式气胀轴;另一端装设有用于驱动第七手紧式气胀轴旋转的第八电机;所述第七手紧式气胀轴上套设有卷状的成品;所述第七手紧式气胀轴末端具有用于将成品卷料进行固定和放松的第七胀紧调节旋钮;所述第七张力控制器也装设在机架的一侧;所述第七手紧式气胀轴与第七张力控制器通过连接导线电连接。

14.作为优选的,所述底部排废原料放卷装置包括第八手紧式气胀轴、第八轴承座和第八张力控制器,所述第八轴承座装设在机架上;所述第八轴承座八端装设有第八手紧式气胀轴;所述第八手紧式气胀轴上套设有卷状的底部排废原料;所述第八手紧式气胀轴末端具有用于将底部排废原料卷料进行固定和放松的第八胀紧调节旋钮;所述第八张力控制器装设在机架一侧;所述第八手紧式气胀轴与第八张力控制器通过连接导线电连接;第二隔离纸收卷装置包括第九手紧式气胀轴、第九轴承座、第九张力控制器和第九电机;所述第九轴承座装设在机架上;所述第九轴承座一端装设有第九手紧式气胀轴;另一端装设有用于驱动第九手紧式气胀轴旋转的第九电机;所述第九手紧式气胀轴上套设有卷状的第二隔离纸;所述第九手紧式气胀轴末端具有用于将第二隔离纸卷料进行固定和放松的第九胀紧调节旋钮;所述第九张力控制器也装设在机架的一侧;所述第九手紧式气胀轴与第九张力控制器通过连接导线电连接;所述机架上装设有用于将底部排废原料进行吸附的第三吸附板;所述第三吸附板上装设有若干个用于底部排废原料进行导向的导向杆;所述第三吸附板上还装设有若干个真空吸附孔;所述第三吸附板一侧还装设有用于将底部排废原料表面的第二隔离纸进行剥离的第三剥离组件;所述第三剥离组件包括装设在机架上的第四调节杆,所述第四调节杆上装设有第四倾斜剥离片;所述第四调节杆端部装设有用于调节第四倾斜剥离片倾斜角度的第四旋转杆。

15.作为优选的,所述第一压合装置包括装设在机架一侧的第五固定板和另一侧的第六固定板;所述机架上装设有第三滚筒;所述第三滚筒端部装设有用于驱动第三滚筒旋转的驱动件;所述第五固定板和第六固定板中部都装设有第二滑块;两个第二滑块之间装设有第四滚筒;两个第二滑块上方都套设有若干第二导向杆;所述第二导向杆上套设有弹簧;所述聚氨酯材料构件层、第一定位纸和底部排废定位纸装设在第三滚筒和第四滚筒之间;所述第四滚筒上方装设有第二连杆;所述第二连杆装设在两个第二滑块之间;所述第二连杆两端设有凹槽,并且分别卡接在第七固定板和第八固定板上,所述第七固定板装设在第五固定板上;所述第八固定板装设在第六固定板上;所述第二连杆端部装设有用于旋转第二连杆并调节第四滚筒高度的第五旋转杆;所述底部排废定位纸收集装置包括用于将底部排废定位纸进行剥离的第五剥离组件和用于对底部排废定位纸进行收卷的底部排废定位纸收卷组件;所述第五剥离组件包括装设在机架上的第五调节杆,所述第五调节杆上装设有第五倾斜剥离片;所述第五调节杆端部装设有用于调节第五倾斜剥离片倾斜角度的第六旋转杆;所述底部排废定位纸收卷组件包括第十手紧式气胀轴、第十轴承座、第十张力控制器和第十电机;所述第十轴承座装设在机架上;所述第十轴承座一端装设有第十手紧式气胀轴;另一端装设有用于驱动第十手紧式气胀轴旋转的第十电机;所述第十手紧式气胀轴上套设有卷状的底部排废定位纸;所述第十手紧式气胀轴末端具有用于将底部排废定位纸卷料进行固定和放松的第十胀紧调节旋钮;所述第十张力控制器也装设在机架的一侧;所述第十手紧式气胀轴与第十张力控制器通过连接导线电连接。

16.作为优选的,所述机架一侧装设有用于控制服饰商标激光卷料打标机的控制装置;所述机架上装设有显示装置;所述机架一侧或者下方装设有真空发生装置。

17.与现有技术相比,本发明的有益效果在于:

18.本发明设有原料放卷装置,采用带状材料进行收卷,在机架的一侧进行放卷,利用第一隔离纸收卷装置将待加工原料表面的第一隔离纸进行分离和收卷;然后源源不断地向激光打标装置传送物料;并且利用真空将待加工原料的下表面牢牢吸附,在激光打标时待加工原料不会出现移位、起翘等情况,同时在激光打标装置一侧装设有用于将聚氨酯材料构件层上表面的液态废物进行除去的液态废物除去装置,能够去除服饰商标表面上的液态废物;去除效率高,耗时较少,提高了生产效率;并且在机架后端装设有用于将聚氨酯材料构件层的上部废料进行收集的上部废料收集装置;去除和收集激光打标装置切割出的上部废料;实现上部废料收集功能;还设有用于将成品进行收卷的成品收卷装置;能够实现对卷料等进行打标加工,实现自动化打标与收卷物料。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明提供的待加工原料的剖面示意图;

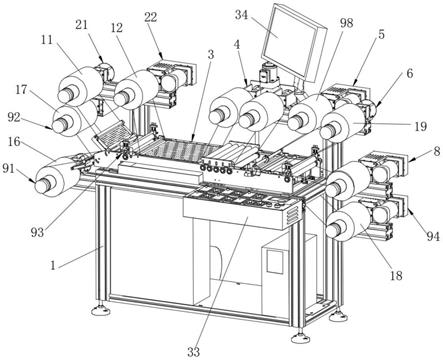

21.图2是本发明提供的一种具有除去液态废物功能的服饰商标激光卷料打标机的结构示意图;

22.图3是本发明提供的原料放卷装置和第一隔离纸收卷装置的结构示意图;

23.图4是本发明提供的机架中部的结构示意图;

24.图5是本发明提供的除污纸放卷组件和除污纸收卷组件的结构示意图;

25.图6是本发明提供的成品收卷装置的结构示意图;

26.图7是本发明提供的第一压合装置或者第二压合装置的结构示意图;

27.图8是本发明提供的第二剥离组件或者第五剥离组件的结构示意图;

28.图9是本发明提供的第三剥离组件的结构示意图;

29.图10是本发明实施例一提供的成品的剖面示意图;

30.图11是本发明提供的底部排废原料的剖面示意图;

31.图12是本发明实施例三提供的成品的剖面示意图。

32.在图中包括有:

33.1-机架、11-待加工原料、12-第一隔离纸、13-聚氨酯材料构件层、14-第一定位纸、16-底部排废原料、17-第二隔离纸、18-底部排废定位纸、21-原料放卷装置、22-第一隔离纸收卷装置、3-激光打标装置、4-液态废物除去装置、98-上部废料、5-上部废料收集装置、19-第三隔离膜、6-第三隔离膜放卷装置、7-第二压合装置、8-成品收卷装置、91-底部排废原料放卷装置、92-第二隔离纸收卷装置、93-第一压合装置、94-底部排废定位纸收集装置、211-第一手紧式气胀轴、212-第一轴承座、214-第一胀紧调节旋钮、221-第二手紧式气胀轴、222-第二轴承座、224-第一电机、225-第二胀紧调节旋钮、23-第一吸附板、231-导向杆、24-第一剥离组件、241-第一调节杆、242-第一倾斜剥离片、243-第一旋转杆、31-第二吸附板、41-上滚筒、42-下滚筒、99-除污纸、43-除污纸放卷组件、44-除污纸收卷组件、431-第三手紧式气胀轴、432-第三轴承座、434-第三胀紧调节旋钮、441-第四手紧式气胀轴、442-第四轴承座、444-第四胀紧调节旋钮、45-第二电机、51-第二剥离组件、52-上部废料收卷组件、511-第二调节杆、512-第二倾斜剥离片、513-第二旋转杆、521-第五手紧式气胀轴、522-第五轴承座、524-第五电机、525-第五胀紧调节旋钮、61-第六手紧式气胀轴、62-第六轴承座、64-第六胀紧调节旋钮、71-第一固定板、72-第二固定板、73-第一滚筒、74-第一滑块、76-第二滚筒、77-第一导向杆、78-第一连杆、75-第三固定板、79-第四固定板、791-第三旋转杆、81-第七手紧式气胀轴、82-第七轴承座、84-第八电机、85-第七胀紧调节旋钮、911-第八手紧式气胀轴、912-第八轴承座、914-第八胀紧调节旋钮、921-第九手紧式气胀轴、922-第九轴承座、924-第九电机、925-第九胀紧调节旋钮、26-第三吸附板、27-第三剥离组件、271-第四调节杆、272-第四倾斜剥离片、273-第四旋转杆、931-第五固定板、932-第六固定板、933-第三滚筒、934-第二滑块、936-第四滚筒、937-第二导向杆、938-第二连杆、935-第七固定板、939-第八固定板、9391-第五旋转杆、941-第五剥离组件、942-底部排废定位纸收卷组件、9411-第五调节杆、9412-第五倾斜剥离片、9413-第六旋转杆、9421-第十手紧式气胀轴、9422-第十轴承座、9424-第十电机、9425-第十胀紧调节旋钮、33-控制装置、34-显示装置、35-真空发生装置、97-成品。

具体实施方式

34.下面将结合本发明本实施方式中的附图,对本发明本实施方式中的技术方案进行清楚、完整地描述,显然,所描述的本实施方式是本发明的一种实施方式,而不是全部的本

实施方式。基于本发明中的本实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他本实施方式,都属于本发明保护的范围。

35.实施例一

36.请参考图2至图10,本发明提供了一种具有除去液态废物功能的服饰商标激光卷料打标机。

37.如图1所示,所述第一隔离纸12是为了保护第一隔离纸12下方的聚氨酯材料构件层13;所述激光打标装置3需要聚氨酯材料构件层13进行加工;所述第一定位纸14为了聚氨酯材料构件层13有一定的支撑面或者附着面。

38.如图2所示,服饰商标激光卷料打标机包括机架1,机架1作为支撑;可以采用铝型材;所述机架1前端装设有用于将待加工原料11卷料进行放卷的原料放卷装置21和用于将第一隔离纸12进行收卷的第一隔离纸收卷装置22;在激光加工之前,需要将第一隔离纸12从待加工原料11表面进行分离和收卷。

39.所述机架1中部装设有用于将聚氨酯材料构件层13进行激光打标的激光打标装置3;具体的,在去除第一隔离纸12后,所述聚氨酯材料构件层13在最上表面;所述激光打标机对聚氨酯材料构件层13进行激光加工;所述激光打标机未在附图中进行示出;所述原料放卷装置21源源不断地向激光打标装置3传送物料;并且利用真空将待加工原料11的下表面牢牢吸附,在激光打标时待加工原料不会出现移位等情况。

40.如图2和4所示;所述机架1后端装设有用于将液态废物进行除去的液态废物除去装置4;具体的,利用除污纸99去除聚氨酯材料构件层13表面液态废物;能够去除服饰商标表面上的液态废物;去除效率高,耗时较少,提高了生产效率;所述机架1后端装设有用于将聚氨酯材料构件层13的上部废料98进行收集的上部废料收集装置5;具体的,将聚氨酯材料构件层13上被激光打标装置3切割出的上部废料98进行分离和收卷,除去服饰商标表面上的多余物料;实现上部废料98收集功能;更加自动化,提高了生产效率;所述机架1后端装设有用于将第三隔离膜19卷料进行放卷的第三隔离膜放卷装置6;所述第三隔离膜19覆盖在成品97表面,用于保护服饰商标;所述机架1后端还装设有用于将第三隔离膜19与聚氨酯材料构件层13进行压合的第二压合装置7以及用于将成品97进行收卷的成品收卷装置8;能够实现对卷料等进行打标加工,实现自动化打标与收卷物料。

41.如图3所示,所述原料放卷装置21包括第一手紧式气胀轴211、第一轴承座212和第一张力控制器,所述第一张力控制器没有在附图中示出;所述第一轴承座212装设在机架1上;所述第一轴承座212一端装设有第一手紧式气胀轴211;所述第一手紧式气胀轴211上套设有卷状的待加工原料11;所述第一手紧式气胀轴211末端具有用于将待加工原料11卷料进行固定和放松的第一胀紧调节旋钮214;所述第一张力控制器装设在机架1一侧;所述第一手紧式气胀轴211与第一张力控制器通过连接导线电连接。

42.进一步的,所述待加工原料11的放卷和安装过程,首先;启动第一胀紧调节旋钮214,将第一手紧式气胀轴211进行放松;其次,将卷状待加工原料11套设在第一手紧式气胀轴211上,并且调节好待加工原料11的左右位置;最后,启动第一胀紧调节旋钮214,将第一手紧式气胀轴211进行张紧;这样待加工原料11就固定在第一手紧式气胀轴211上。

43.如图2所示,所述原料放卷装置21放卷出的待加工原料11需要进行传输,具体的,所述机架1上装设有用于将待加工原料11进行吸附的第一吸附板23;所述第一吸附板23上

装设有若干个用于待加工原料11进行导向的导向杆231;所述第一吸附板23上还装设有若干个真空吸附孔;进一步的,所述导向杆231对待加工原料11进行导向和定位;所述第一吸附板23上的真空吸附孔对待加工原料11进行吸附,使得待加工原料11进行稳定的输送,位置不容易改变,定位和加工精度都能得到较大程度的提高;并且所述第一吸附板23与机架1的角度可以进行调节,可以根据实际生产情况进行调节,增强了适应能力。

44.如图4所示,所述第一吸附板23一侧还装设有用于将待加工原料11表面的第一隔离纸12进行剥离的第一剥离组件24;所述第一剥离组件24包括装设在机架1上的第一调节杆241,所述第一调节杆241上装设有第一倾斜剥离片242;所述第一调节杆241端部装设有用于调节第一倾斜剥离片242倾斜角度的第一旋转杆243。

45.进一步的,所述第一倾斜剥离片242可以将加工原料11表面的第一隔离纸12进行分离或者剥离;旋转第一旋转杆243可以调节固定装设在第一调节杆241上的第一倾斜剥离片242的倾斜角度,从而可以适应不同的加工原料11和不同的剥离角度。

46.在将第一隔离纸12剥离后;需要将第一隔离纸12进行收卷;具体的;如图3所示,所述第一隔离纸收卷装置22包括第二手紧式气胀轴221、第二轴承座222、第二张力控制器和第一电机224;所述第二轴承座222装设在机架1上;所述第二轴承座222一端装设有第二手紧式气胀轴221;另一端装设有用于驱动第二手紧式气胀轴221旋转的第一电机224;所述第二手紧式气胀轴221上套设有卷状的第一隔离纸12;所述第二手紧式气胀轴221末端具有用于将第一隔离纸12卷料进行固定和放松的第二胀紧调节旋钮225;所述第二张力控制器也装设在机架1的一侧;所述第二手紧式气胀轴221与第二张力控制器通过连接导线电连接。

47.进一步的,所述第一隔离纸12的收卷过程,首先,启动第二胀紧调节旋钮225,将第二手紧式气胀轴221进行放松;其次,将第一隔离纸12套设在第二手紧式气胀轴221上,并且调节好第一隔离纸12的左右位置;最后,启动第二胀紧调节旋钮225,将第二手紧式气胀轴221进行张紧;这样第一隔离纸12就固定在第二手紧式气胀轴221上。

48.如图4所示,所述激光打标装置3包括装设在机架1上用于将待加工原料11进行吸附的第二吸附板31;所述第二吸附板31上还装设有若干个真空吸附孔;所述第二吸附板31一侧装设有用于对待加工原料11进行激光加工的激光打标机;所述激光打标机对吸附在第二吸附板31上的聚氨酯材料构件层13进行激光加工。

49.进一步的,所述激光打标机在本实施例中,只对聚氨酯材料构件层13进行加工或者切割;并不会对第一定位纸14造成伤害、加工或者切割;在本实施例一中,如图10所述,第一定位纸14是完整的,聚氨酯材料构件层13是不完整的,被加工过,有被加工的痕迹。

50.更进一步的,在本实施例一中,所述激光打标机未在附图中进行示出;可以使用现有的用于服饰商标加工的激光打标机;本实施例中,没有对激光打标机进行改进。

51.如图2和4所示;所述液态废物除去装置4包括装设在机架1若干个上滚筒41和与上滚筒41相配合的若干个下滚筒42;所述上滚筒41和下滚筒42的端部连接有驱动件,所述驱动件驱动上滚筒41和下滚筒42进行旋转;具体的,所述驱动件可以是和其他部件共用,采用皮带或者链条连接;还可以是仅仅供自己使用的独立的驱动件;所述驱动件可以是电机、旋转气缸或者液压马达等等。

52.如图2和5所示;所述液态废物除去装置4还包括装设在机架1上用于将除污纸99卷料进行放卷的除污纸放卷组件43和用于将除污纸99卷料进行收卷的除污纸收卷组件44;所

述除污纸99放置在上滚筒41和下滚筒42之间,并位于已经被激光打标机加工过的聚氨酯材料构件层13上表面;利用除污纸99在聚氨酯材料构件层13上表面摩擦和通过,用于去除聚氨酯材料构件层13表面液态废物。

53.如图5所示;所述除污纸放卷组件43包括第三手紧式气胀轴431和第三轴承座432;所述第三轴承座432装设在机架1上;所述第三轴承座432一端装设有第三手紧式气胀轴431;所述第三手紧式气胀轴431上套设有卷状的除污纸99;所述第三手紧式气胀轴431末端具有用于将除污纸99卷料进行固定和放松的第三胀紧调节旋钮434。

54.进一步的,所述除污纸放卷组件43的除污纸99的放料安装过程和原料放卷装置21的待加工原料11的放料安装过程是一样的,在这里就不再进行赘述。

55.如图5所示;所述除污纸收卷组件44包括第四手紧式气胀轴441和第四轴承座442;所述第四轴承座442装设在机架1上;所述第四轴承座442一端装设有第四手紧式气胀轴441;所述第四手紧式气胀轴441上套设有卷状的除污纸99;所述第四手紧式气胀轴441末端具有用于将除污纸99卷料进行固定和放松的第四胀紧调节旋钮444。

56.进一步的,所述除污纸99的收卷过程,首先,启动第四胀紧调节旋钮444,将第四手紧式气胀轴441进行放松;其次,将除污纸99套设在第四手紧式气胀轴441上,并且调节好除污纸99的左右位置;最后,启动第四胀紧调节旋钮444,将第四手紧式气胀轴441进行张紧;这样除污纸99就固定在第四手紧式气胀轴441上。

57.在本实施例中,所述除污纸放卷组件43和除污纸收卷组件44共用独立的动力源;还可以各自适用单独动力源;具体的,所述除污纸放卷组件43或者除污纸收卷组件44一侧装设有第二电机45;所述第二电机45驱动第三手紧式气胀轴431和第四手紧式气胀轴441旋转。

58.如图2所示,所述上部废料收集装置5包括用于将聚氨酯材料构件层13的上部废料98进行剥离的第二剥离组件51和用于对上部废料98进行收卷的上部废料收卷组件52。

59.具体的,所述激光打标机对吸附在第二吸附板31上的聚氨酯材料构件层13进行激光加工;对聚氨酯材料构件层13加工或者切割;加工出服饰商标;所以需要对服饰商标周围的上部废料98进行剥离和收卷;使其在第一定位纸14上表面留下或者显现加工完成的服饰商标。

60.如图8所示;所述第二剥离组件51包括装设在机架1上的第二调节杆511,所述第二调节杆511上装设有第二倾斜剥离片512;所述第二调节杆511端部装设有用于调节第二倾斜剥离片512倾斜角度的第二旋转杆513。

61.进一步的,在激光打标机对聚氨酯材料构件层13加工或者切割后,所述聚氨酯材料构件层13包括两部分,其中一部分为服饰商标;需要进行保留的;另一部分为服饰商标周围的上部废料98;需要进行剥离和收卷的,具体的,所述第二剥离组件51对上部废料98进行剥离;所述上部废料收集装置5对上部废料98进行收卷。

62.所述第二倾斜剥离片512可以将服饰商标周围的上部废料98进行分离或者剥离;旋转第二旋转杆513可以调节固定装设在第二调节杆511上的第二倾斜剥离片512的倾斜角度,从而可以适应不同的上部废料98和不同的剥离角度。

63.在将上部废料98剥离后;需要将上部废料98进行收卷;具体的;如图5所示,所述上部废料收卷组件52包括第五手紧式气胀轴521、第五轴承座522、第五张力控制器和第五电

机524;所述第五轴承座522装设在机架1上;所述第五轴承座522一端装设有第五手紧式气胀轴521;另一端装设有用于驱动第五手紧式气胀轴521旋转的第五电机524;所述第五手紧式气胀轴521上套设有卷状的上部废料98;所述第五手紧式气胀轴521末端具有用于将上部废料98卷料进行固定和放松的第五胀紧调节旋钮525;所述第五张力控制器也装设在机架1的一侧;所述第五手紧式气胀轴521与第五张力控制器通过连接导线电连接。

64.进一步的,所述上部废料收卷组件52的收卷过程和除污纸收卷组件44的收卷过程是一样的,在这里就不再进行赘述。

65.如图5所示,所述第三隔离膜放卷装置6包括第六手紧式气胀轴61、第六轴承座62和第六张力控制器,所述第六轴承座62装设在机架1上;所述第六轴承座62一端装设有第六手紧式气胀轴61;所述第六手紧式气胀轴61上套设有卷状的第三隔离膜19;所述第六手紧式气胀轴61末端具有用于将第三隔离膜19卷料进行固定和放松的第六胀紧调节旋钮64;所述第六张力控制器装设在机架1一侧;所述第六手紧式气胀轴61与第六张力控制器通过连接导线电连接。

66.进一步的,所述第三隔离膜放卷装置6对第三隔离膜19卷料的放卷过程和所述原料放卷装置21对待加工原料11卷料的放卷过程是一样的,在这里就不再进行赘述。

67.如图7所示,所述第二压合装置7包括装设在机架1一侧的第一固定板71和另一侧的第二固定板72;所述机架1上装设有第一滚筒73;所述第一滚筒73端部装设有用于驱动第一滚筒73旋转的驱动件;所述第一固定板71和第二固定板72中部都装设有第一滑块74;两个第一滑块74之间装设有第二滚筒76;两个第一滑块74上方都套设有若干第一导向杆77;所述第一导向杆77上套设有弹簧;所述第三隔离膜19与聚氨酯材料构件层13装设在第一滚筒73和第二滚筒76之间;所述第二滚筒76上方装设有第一连杆78;所述第一连杆78装设在两个第一滑块74之间;所述第一连杆78两端设有凹槽,并且分别卡接在第三固定板75和第四固定板79上,所述第三固定板75装设在第一固定板71上;所述第四固定板79装设在第二固定板72上;所述第一连杆78端部装设有用于旋转第一连杆78并调节第二滚筒76高度的第三旋转杆791。

68.具体的,利用第一滚筒73和第二滚筒76之间的压力将第三隔离膜19覆盖在聚氨酯材料构件层13的上表面,并且压合在一起;所述第一连杆78上凹槽形成了一个凸轮结构;旋转第三旋转杆791;带动第二滚筒76的高度升高,并且由于第一滑块74上还装设有第一导向杆77;使得上升运动运动非常稳定,可以稳定的调节第一滚筒73和第二滚筒76之间的距离,并且所述第一导向杆77还套设有弹簧,可以添加预紧力,可以更好的将第三隔离膜19覆盖在聚氨酯材料构件层13的上表面,并且压合在一起;形成成品97。

69.所述成品收卷装置8包括第七手紧式气胀轴81、第七轴承座82、第八张力控制器和第八电机84;所述第七轴承座82装设在机架1上;所述第七轴承座82一端装设有第七手紧式气胀轴81;另一端装设有用于驱动第七手紧式气胀轴81旋转的第八电机84;所述第七手紧式气胀轴81上套设有卷状的成品97;所述第七手紧式气胀轴81末端具有用于将成品97卷料进行固定和放松的第七胀紧调节旋钮85;所述第七张力控制器也装设在机架1的一侧;所述第七手紧式气胀轴81与第七张力控制器通过连接导线电连接。

70.进一步的,所述成品收卷装置8的收卷过程和除污纸收卷组件44的收卷过程是一样的,在这里就不再进行赘述。

71.如图2和3所示,所述机架1一侧装设有用于控制服饰商标激光卷料打标机的控制装置33;所述机架1上装设有显示装置34;所述机架1一侧或者下方装设有真空发生装置35。

72.实施例二

73.本发明实施例二提供了一种具有除去液态废物功能的服饰商标激光卷料打标机的使用方法。

74.所述方法包括以下步骤:

75.步骤s1,使用原料放卷装置21将待加工原料11进放卷;并且输送至第一吸附板23上;

76.步骤s2,使用第一剥离组件24将待加工原料11表面的第一隔离纸12进行剥离;并使用第一隔离纸收卷装置22对第一隔离纸12进行收卷;

77.步骤s3,使用激光打标机对吸附在第二吸附板31上的聚氨酯材料构件层13进行激光加工;加工出两部分,其中一部分为服饰商标;另一部分为服饰商标周围的上部废料98;

78.步骤s4,使用液态废物除去装置4将氨酯材料构件层13表面的液态废物进行除去;具体的,除污纸99放置在上滚筒41和下滚筒42之间,并且用于去除聚氨酯材料构件层13表面液态废物;

79.步骤s5,使用第二剥离组件51将服饰商标周围的上部废料98进行剥离;使用上部废料收卷组件52对上部废料98进行收卷;

80.步骤s6,使用第三隔离膜放卷装置6将第三隔离膜19卷料进行放卷;使用第二压合装置7将第三隔离膜19覆盖在聚氨酯材料构件层13的上表面,并且压合在一起;形成成品97;使用成品收卷装置8将成品97进行收卷。

81.实施例三

82.本发明实施例三提供了一种具有除去液态废物功能的服饰商标激光卷料打标机;其中包括实施例一的所有装置;还存在以下区别,包含以下装置。

83.在加工需要例如:o型或者a型服饰商标时,需要将o型或者a型服饰商标内部的多余的废料也要进行排除,进行排废和收卷。

84.如图12所示,实施例三提供的成品的剖面示意图;从第一定位纸14的底部将o型或者a型服饰商标内部的多余的废料进行排除,在激光打标机对吸附在第二吸附板31上的聚氨酯材料构件层13进行激光加工;不仅对聚氨酯材料构件层13切割;还将o型或者a型服饰商标内部的多余的废料进行切割,此时的切割会将第一定位纸14进行切割,从而使得o型或者a型服饰商标内部的多余的废料从底部排除。

85.具体的,本实施例三与实施例一的结构大体相同,不同的是:所述原料放卷装置21下方装设有用于将底部排废原料16卷料进行放卷的底部排废原料放卷装置91和用于将第二隔离纸17进行收卷的第二隔离纸收卷装置92;所述机架1上装设有用于将聚氨酯材料构件层13、第一定位纸14和底部排废定位纸18进行压合的第一压合装置93;所述成品收卷装置8下方装设有用于将底部排废定位纸18进行收集的底部排废定位纸收集装置94。

86.如图11所示,底部排废原料16包括第二隔离纸17以及装设在第二隔离纸17下方的底部排废定位纸18;所述底部排废原料16也制成为卷状物料。具体的,所述底部排废原料16为两层,所述底部排废定位纸18具有一定的粘性,可以将切割下来的内部的多余的废料进行粘附,所以底部排废定位纸18上表面需要进行保护,在使用时,需要将第二隔离纸17进行

剥离和收卷。

87.如图2和3所示,需要对底部排废原料16进行放卷,具体为:采用底部排废原料放卷装置91实现对底部排废原料16的放卷;更进一步的,所述底部排废原料放卷装置91包括第八手紧式气胀轴911、第八轴承座912和第八张力控制器,所述第八轴承座912装设在机架1上;所述第八轴承座912八端装设有第八手紧式气胀轴911;所述第八手紧式气胀轴911上套设有卷状的底部排废原料16;所述第八手紧式气胀轴911末端具有用于将底部排废原料16卷料进行固定和放松的第八胀紧调节旋钮914;所述第八张力控制器装设在机架1一侧;所述第八手紧式气胀轴911与第八张力控制器通过连接导线电连接。

88.进一步的,所述底部排废原料放卷装置91对底部排废原料16卷料的放卷过程和所述原料放卷装置21对待加工原料11卷料的放卷过程是一样的,在这里就不再进行赘述。

89.如图4所示,所述底部排废原料放卷装置91放卷出的底部排废原料16需要进行传输,具体的,所述机架1上装设有用于将底部排废原料16进行吸附的第三吸附板26;所述第三吸附板26上装设有若干个用于底部排废原料16进行导向的导向杆231;所述第三吸附板26上还装设有若干个真空吸附孔;所述第三吸附板26上真空吸附孔对底部排废原料16进行吸附,使得底部排废原料16进行稳定的输送,位置不容易改变,定位和加工精度都能得到较大程度的提高;并且所述第三吸附板26与机架1的角度可以进行调节,可以根据实际生产情况进行调节,增强了适应能力。

90.如图4所示,所述底部排废原料16进行传输后,需要对底部排废原料16表面的第二隔离纸17进行剥离;具体的,所述第三吸附板26一侧还装设有用于将底部排废原料16表面的第二隔离纸17进行剥离的第三剥离组件27;所述第三剥离组件27包括装设在机架1上的第四调节杆271,所述第四调节杆271上装设有第四倾斜剥离片272;所述第四调节杆271端部装设有用于调节第四倾斜剥离片272倾斜角度的第四旋转杆273。

91.进一步的,所述第三剥离组件27的结构和剥离原理与第一剥离组件24的结构和剥离原理都是一样的,在这里就不再进行赘述。

92.如图2和3所示,所述第二隔离纸17进行剥离后,需要进行收卷,具体的,第二隔离纸收卷装置92包括第九手紧式气胀轴921、第九轴承座922、第九张力控制器和第九电机924;所述第九轴承座922装设在机架1上;所述第九轴承座922一端装设有第九手紧式气胀轴921;另一端装设有用于驱动第九手紧式气胀轴921旋转的第九电机924;所述第九手紧式气胀轴921上套设有卷状的第二隔离纸17;所述第九手紧式气胀轴921末端具有用于将第二隔离纸17卷料进行固定和放松的第九胀紧调节旋钮925;所述第九张力控制器也装设在机架1的一侧;所述第九手紧式气胀轴921与第九张力控制器通过连接导线电连接。

93.进一步的,所述第二隔离纸收卷装置92的收卷过程和除污纸收卷组件44的收卷过程是一样的,在这里就不再进行赘述。

94.如图4和7所示,所述第二隔离纸17进行收卷后,需要将底部排废定位纸18贴附在第一定位纸14底部,具体的将聚氨酯材料构件层13、第一定位纸14和底部排废定位纸18压合在一起,进一步的,所述第一压合装置93包括装设在机架1一侧的第五固定板931和另一侧的第六固定板932;所述机架1上装设有第三滚筒933;所述第三滚筒933端部装设有用于驱动第三滚筒933旋转的驱动件;所述第五固定板931和第六固定板932中部都装设有第二滑块934;两个第二滑块934之间装设有第四滚筒936;两个第二滑块934上方都套设有若干

第二导向杆937;所述第二导向杆937上套设有弹簧;所述聚氨酯材料构件层13、第一定位纸14和底部排废定位纸18装设在第三滚筒933和第四滚筒936之间;所述第四滚筒936上方装设有第二连杆938;所述第二连杆938装设在两个第二滑块934之间;所述第二连杆938两端设有凹槽,并且分别卡接在第七固定板935和第八固定板939上,所述第七固定板935装设在第五固定板931上;所述第八固定板939装设在第六固定板932上;所述第二连杆938端部装设有用于旋转第二连杆938并调节第四滚筒936高度的第五旋转杆9391。

95.进一步的,所述第一压合装置93的结构和剥离原理与第二压合装置7的结构和剥离原理都是一样的,在这里就不再进行赘述。

96.如图2所示,在将聚氨酯材料构件层13表面液态废物去除后,需要同时使用第二剥离组件51将服饰商标周围的上部废料98进行剥离;使用第五剥离组件941将底部排废定位纸18进行剥离;一个上部剥离;一个进行底部剥离;剥离后需要将底部排废定位纸18进行收卷;具体为:所述底部排废定位纸收集装置94包括用于将底部排废定位纸18进行剥离的第五剥离组件941和用于对底部排废定位纸18进行收卷的底部排废定位纸收卷组件942。

97.如图8所示,所述第五剥离组件941包括装设在机架1上的第五调节杆9411,所述第五调节杆9411上装设有第五倾斜剥离片9412;所述第五调节杆9411端部装设有用于调节第五倾斜剥离片9412倾斜角度的第六旋转杆9413。

98.进一步的,所述第五剥离组件941的结构和剥离原理与第一剥离组件24的结构和剥离原理都是一样的,在这里就不再进行赘述。

99.如图6所示,所述底部排废定位纸收卷组件942包括第十手紧式气胀轴9421、第十轴承座9422、第十张力控制器和第十电机9424;所述第十轴承座9422装设在机架1上;所述第十轴承座9422一端装设有第十手紧式气胀轴9421;另一端装设有用于驱动第十手紧式气胀轴9421旋转的第十电机9424;所述第十手紧式气胀轴9421上套设有卷状的底部排废定位纸18;所述第十手紧式气胀轴9421末端具有用于将底部排废定位纸18卷料进行固定和放松的第十胀紧调节旋钮9425;所述第十张力控制器也装设在机架1的一侧;所述第十手紧式气胀轴9421与第十张力控制器通过连接导线电连接。

100.进一步的,所述底部排废定位纸收卷组件942的收卷过程和除污纸收卷组件44的收卷过程是一样的,在这里就不再进行赘述。

101.实施例四

102.本发明实施例四提供了实施例三的使用方法。

103.所述方法包括以下步骤:

104.步骤s1,使用原料放卷装置21将待加工原料11进放卷;并且输送至第一吸附板23上;

105.同时,使用底部排废原料放卷装置91将底部排废原料16进放卷;并且输送至第三吸附板26上;

106.步骤s2,使用第一剥离组件24将待加工原料11表面的第一隔离纸12进行剥离;并使用第一隔离纸收卷装置22对第一隔离纸12进行收卷;

107.同时,使用第三剥离组件27将底部排废原料16表面的第二隔离纸17进行剥离;并使用第二隔离纸收卷装置92对第二隔离纸17进行收卷;

108.步骤s3,使用第一压合装置93将聚氨酯材料构件层13、第一定位纸14和底部排废

定位纸18进行压合;

109.步骤s4,使用激光打标机对吸附在第二吸附板31上的聚氨酯材料构件层13进行激光加工;加工出三部分,其中第一部分为服饰商标;第二部分为服饰商标周围的上部废料98,此时的加工不对聚氨酯材料构件层13下方的第一定位纸14进行切割;第三部分为服饰商标内部的多余的废料进行切割,此时的切割会将第一定位纸14进行切割,但是不对底部排废定位纸18进行切割,使得底部排废定位纸18可以将服饰商标内部的多余的废料进行粘附和带走;

110.步骤s5,使用液态废物除去装置4将氨酯材料构件层13表面的液态废物进行除去;具体的,除污纸99放置在上滚筒41和下滚筒42之间,并且用于去除聚氨酯材料构件层13表面液态废物;

111.步骤s6,使用第二剥离组件51将服饰商标周围的上部废料98进行剥离;使用上部废料收卷组件52对上部废料98进行收卷;

112.同时,使用第五剥离组件941将底部排废定位纸18进行剥离;使用底部排废定位纸收卷组件942对底部排废定位纸18进行收卷;

113.步骤s7,使用第三隔离膜放卷装置6将第三隔离膜19卷料进行放卷;使用第二压合装置7将第三隔离膜19覆盖在聚氨酯材料构件层13的上表面,并且压合在一起;形成成品97;使用成品收卷装置8将成品97进行收卷。

114.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。