1.本发明涉及一种选择性加氢方法,特别是涉及一种裂解汽油馏分的选择性加氢方法。

背景技术:

2.裂解汽油是蒸汽裂解制乙烯装置的重要副产物,产量为乙烯生产能力的50%~80%(质量分数),其中芳烃含量高达50%以上,是抽提芳烃的重要原料。裂解汽油中同时含有大量的不饱和烃(双烯、单烯)以及硫、氮等杂质,导致裂解汽油稳定性较差,极易生成胶质,且这些不饱和烃和硫氮等杂质会大幅降低抽提芳烃时萃取剂的选择性、严重影响芳烃产品纯度及色度,因此,裂解汽油必须经过加氢精制脱除烯烃及硫氮等杂质后才能作为芳烃抽提的原料。目前,国内外普遍采用两段加氢精制技术脱除裂解汽油中烯烃及硫氮等杂质,从而生产合格的芳烃抽提原料。

3.一段加氢主要是在低温条件下将双烯烃与链烯基芳烃选择性加氢为单烯烃和烷基芳烃;二段加氢属于全加氢反应,在高温下脱除剩余烯烃与硫氮等杂质,加氢后的产品被送到下游芳烃抽提装置进一步精馏分离出苯、甲苯和二甲苯产品。

4.目前工业上裂解汽油一段加氢催化剂主要有钯系和镍系两种催化剂,钯系催化剂具有启动温度低、加氢活性高、空速高、运行周期长、再生能力强等优点。

5.cn109022025a涉及一种全馏分裂解汽油选择性加氢方法,采用固定床反应器,氢气气氛下对催化剂进行还原,待还原过程结束后调整到反应工艺条件,进全馏分裂解汽油原料油,进行选择性加氢反应;催化剂包括氧化硅-氧化铝载体和负载于载体上的金属活性组分钯,钯的含量基于该催化剂的总重量为0.15~0.45wt%,氧化硅-氧化铝载体中包含0.1~12wt%的氧化硅,0.1~10wt%的镍掺杂铁酸镧,0.05~6.8wt%的钾,载体介孔占总孔的3~75%,大孔占总孔的1.5~60%。载体中微孔、介孔、大孔不均匀分布;加氢工艺条件:反应入口温度≥50℃,反应压力2.0~4.5mpa,氢油体积比60~400:1;液体体积空速2.5~5.0h-1

。

6.zl201710409059.x涉及一种裂解c6~c8馏分选择性加氢的方法,催化剂包括具有大孔结构的氧化铝载体和负载于载体上的金属活性组分钯,钯的含量基于该催化剂的总重量为0.2~0.35wt%,具有大孔结构的氧化铝载体中含有助剂组分磷和镁,助剂磷和镁的含量占载体质量的百分含量分别为p2o

5 0.1~2.5wt%、mgo 0.1~2.5wt%;加氢工艺条件:反应入口温度≤45℃,反应压力2.5~4.5mpa,氢油体积比60~450;液体体积空速3.0~5.5h-1

。

7.cn109355094a涉及一种裂解汽油一段选择性加氢方法,采用绝热床反应器,镍系催化剂在氢气存在下,400~480℃条件下还原,经降温钝化后调整到反应工艺条件:反应入口温度45~120℃,反应压力2.5~5.5mpa,氢油体积比60~220:1;液体体积空速2.0~6.5h-1

;催化剂包括氧化硅-氧化铝载体和负载于载体上的金属活性组分镍、钼和钾,催化剂适用于裂解汽油一段选择性加氢。

8.cn102935367b提供了一种加氢催化剂,包含氧化铝-氧化钛复合载体以及负载在所述复合载体上的金属钯和金属钼或金属钨;在所述复合载体中氧化铝与氧化钛的重量比为3:1~6:1;金属钯的含量基于所述催化剂的重量为0.2~0.4%;且金属钯与金属钼或与金属钨的重量比为1:0.8~2,该催化剂用于碳五石油树脂加氢。

9.cn104399529a提供了一种二烯烃选择性加氢催化剂及其制备方法。该催化剂的载体为羧基功能化的梯级孔fzif-8,活性组分为钯,含量为0.1~10%;该发明还提供了上述二烯烃选择性加氢催化剂的制备方法。该发明所提供的载体中具有梯级孔结构,使羧基基团具有可接近性,活性组分能够与羧基基团产生相互作用,实现活性组分的高分散,同时阻止活性组分在反应过程中的团聚和流失,催化剂活性高。该催化剂可适用于fcc汽油的加氢改质,脱除油品中的二烯烃,反应条件缓和,反应温度低、压力低,产物选择性加氢效果好。

10.zl201010124912.1公开了一种裂解汽油选择加氢催化剂及其制备方法。活性组分包含主活性组分钯和助活性组分,钯含量为所述载体总重的0.01~1.0wt%;助活性组分为sn、pb、cu、ga、zn、ag、sb、mn、co、mo、w中的一种或几种,含量为所述载体总重的0~3.0wt%。本发明采用电离辐照还原金属活性组分前体或金属活性组分前体焙烧后的氧化物得到所述载体上负载有所述金属活性组分的裂解汽油选择加氢催化剂,制备的催化剂提高了主活性组分pd的利用率。

11.zl200810119385.8发明了一种非贵金属负载型选择加氢催化剂及其制备方法和应用,包括载体以及负载在该载体上的主活性组分和助活性组分,其特征在于,所述的主活性组分为ni,所述的助活性组分选自mo、la、ag、bi、cu、nd、cs、ce、zn和zr中的至少一种,主活性组分和助活性组分均以非晶态形式存在,平均粒径《10nm,所述载体为不具氧化性的多孔材料;且所述的催化剂以微乳化法制备,用于碳二选择加氢脱除炔烃反应中,催化剂选择性有待进一步提高。

12.专利cn200810114744.0发明了一种不饱和烃选择加氢催化剂,制备方法及应用方法。该催化剂以氧化铝为载体,以钯为活性组分,通过加入稀土和碱土金属和氟提高催化剂抗杂质和抗结焦性能,但催化剂选择性并不理想。

13.以上方法制备的催化剂均采用孔径单一分布的催化剂,在固定床反应过程中,受到内扩散的影响,催化剂的选择性较差。具有双峰孔分布的载体,在保证催化剂高活性的同时,大孔的存在可以减少内扩散的影响,提高催化剂选择性与稳定性。

14.zl201410655649.7提供了一种二烯烃选择性加氢催化剂及其制备方法。该催化剂的载体为羧基功能化的梯级孔fzif-8,活性组分为钯,含量为0.1~10%;该发明还提供了上述二烯烃选择性加氢催化剂的制备方法。该发明所提供的载体中具有梯级孔结构,使羧基基团具有可接近性,活性组分能够与羧基基团产生相互作用,实现活性组分的高分散,同时阻止活性组分在反应过程中的团聚和流失。

15.zl200810223451.6提供的一种加氢催化剂,以pd和ag双金属为活性组分,其特征是催化剂具有双峰孔分布,小孔部分最可几半径为2~50nm,大孔部分最可几半径为100~500nm,其中pd含量为0.02~0.1%,ag:pd=10~1/1,催化剂中还可含有碱金属和/或碱土金属,含量为0~5.0%。由于催化剂为双峰孔分布,具有良好的加氢活性的同时,又有好的选择性,乙烯增量大,经济效益显著。

16.在裂解汽油馏分选择加氢过程中,催化剂的结焦是影响催化剂使用寿命的重要因

素。催化剂的活性、选择性和使用寿命构成了催化剂的总体性能,以上所列出方法或对提高催化剂活性、选择性提出了较好的途径,却并没有解决催化剂容易结焦的问题。具有大孔结构的载体虽然可以提高选择性,但是因聚合和链增长反应生成的较大分子也容易积留在载体大孔中,造成催化剂结焦失活,影响催化剂使用寿命。

17.文献“selective hydrogenation of acetylene on pd/sio

2 catalysts promoted with ti,nb and ce oxides”(catalysis today,63(2000):183

–

188)采用ti、nb和ce助剂改性pd/sio2催化剂,分别在300℃和500℃下进行还原后进行乙炔选择加氢,即助剂金属是以金属态作为催化剂的成分进行乙炔选择加氢。结果显示:催化剂在300℃还原后,助剂金属的加入对提高乙烯选择性作用不大;而催化剂须在500℃还原后,助剂金属的加入对提高乙烯选择性作用明显。

18.zl201310114077.7公开了一种加氢催化剂,该催化剂中所述的活性组分有pd、ag、ni,其中pd、ag采用水溶液浸渍法负载,ni是采用w/o微乳液浸渍法负载的。采用该方法后,pd/ag与ni位于不同孔径的孔道中,反应生成的绿油在大孔中饱和加氢,催化剂结焦量降低。

19.ni的还原温度往往要达到450℃左右,在该温度下还原态的pd原子极易聚集,使催化剂活性大幅度下降,需要大幅度增加活性组分等量以补偿活性损失,但又会引起选择性的下降。

技术实现要素:

20.本发明的目的在于提供一种选择性加氢方法,具体提供一种高抗结焦的裂解汽油馏分选择性加氢方法。

21.一种选择性加氢方法,待加氢物料与h2混合后进入固定床反应器进行选择加氢,加氢工艺条件为:反应温度30~120℃,反应压力2~6mpa,空速0.5~4h-1

,氢油体积比100~600:1;催化剂载体为氧化铝或主要是氧化铝,并具有双峰孔分布结构,比表面积为50~150m2/g,其中小孔孔径为10~30nm、大孔孔径为50~300nm,催化剂至少含有pd、w、ni、cu,以催化剂的质量为100%计,pd的含量0.15~0.50wt%,pd与w的质量比为1~5:1,ni含量0.5~5wt%,cu与ni的质量比为0.1~1:1,其中ni、cu是以微乳液方式负载,分布在载体50~300nm的大孔中;w采用溶液法负载,钯采用溶液法和微乳液法两种方式负载。

22.本发明所公开的方法,所述的固定床反应器为绝热反应器或等温反应器两种。本发明推荐使用绝热反应器,最好为单段绝热式反应器。

23.本发明所公开的方法,加氢工艺条件优选范围为:反应温度35~100℃,反应压力2~4mpa,空速1~4h-1

,氢油体积比200~400:1。

24.发明人发现:裂解汽油选择加氢反应发生在pd、w组成的主活性中心,反应中生产的胶质等大分子,容易进入催化剂的大孔中。如在催化剂的大孔中,负载了ni/cu组分,其具有饱和加氢功能,胶质组分会在ni/cu组成的活性中心发生饱和加氢反应。由于双键被加氢饱和,胶质组分不能再发生聚合反应或聚合反应速率大大降低,其链增长反应终止或延缓,不能形成巨大分子量稠环化合物,容易被物料带出反应器,因此催化剂的表面的结焦程度会大大降低,催化剂的运行寿命会大幅度延长。

25.本发明中控制ni/cu合金定位于催化剂大孔的方法是,ni/cu以微乳液的形式负

载,微乳液的粒径大于载体小孔孔径、而小于载体大孔孔径。ni和cu金属盐包含在微乳液中,由于空间阻力的原因,难于进入尺寸较小的载体孔道中,因此ni和cu主要集中在大孔中。

26.cu的作用是焙烧过程中形成ni/cu合金,不仅能提高催化剂性能,发明人还发现,在还原过程中有效降低了镍的还原温度,减少了pd在高温下的聚合。将cu与ni一起负载,可以降低ni的还原温度,因为要单独将nio完全还原,一般需要还原温度达到450~500℃,在该温度下会引起pd的团聚,而形成cu/ni合金后,其还原温度较纯ni的还原温度可以降低100℃以上,达到350℃,从而缓解还原过程中pd的团聚。

27.发明人意外发现,将少量pd负载在ni/cu合金的表面,还可以大幅度的降低ni的还原温度,可以达到200℃以下,最低到150℃。

28.本发明所采用的催化剂,pd的负载采用溶液法和微乳液法两种方式负载,即大部分pd采用溶液负载,pd溶液推荐采用过饱和浸渍法;少部分pd以微乳液方式负载,微乳液方式负载时控制微乳液粒径大于载体小孔孔径、小于载体大孔孔径,使得该部分pd分布在载体的大孔中,微乳液法负载的pd的量是ni cu含量的1/100~1/200,微乳液负载pd的步骤是在微乳液负载ni和cu步骤后;ni/cu负载以微乳液形态进行浸渍;w的负载则可以溶液饱和浸渍方法进行。

29.本发明所采用的催化剂,pd主要存在于催化剂小孔中,ni/cu位于催化剂的大孔中,在大孔中ni/cu的表面还有少量pd。因此催化剂制备过程是,在ni和cu负载后,以微乳液法将少量pd负载在大孔中,此时负载的pd量是ni cu含量的1/100~1/200。

30.本发明所采用的催化剂,其载体要求具有双峰孔分布结构,特别是要有孔径在50~300nm的大孔、孔径在10~30nm的小孔。载体为氧化铝或主要是氧化铝,al2o3晶型最好为α、θ或其混合晶型。催化剂载体中氧化铝最好在80%以上,载体中还可含有其它金属氧化物如氧化镁,氧化钛等。

31.本发明并不特别限定以微乳液方式负载ni、cu、pd过程,只要是能形成大于载体小孔孔径、小于载体大孔孔径的微乳液粒径,都能使得ni、cu、pd分布在载体的大孔中。

32.本发明还推荐了一种方法,该微乳液方式负载过程包括:将前驱体盐溶于水中,加入油相、表面活性剂和助表面活性剂,充分搅拌形成微乳液,其中油相为烷烃或环烷烃,表面活性剂为离子型表面活性剂和\或非离子型表面活性剂,助表面活性剂为有机醇。

33.油相、表面活性剂和助表面活性剂的种类和加入量本发明也不特别限定,可根据前驱体盐、载体的孔结构来确定油相、表面活性剂和助表面活性剂的种类和加入量。

34.本发明推荐的油相为饱和烷烃或环烷烃,优选c6~c8饱和烷烃或环烷烃,优选环己烷、正己烷;表面活性剂为离子型表面活性剂和\或非离子型表面活性剂,优选非离子型表面活性剂,更优选是聚乙二醇辛基苯基醚或十六烷基三甲基溴化铵;助表面活性剂为有机醇,优选c4~c6醇类,更优选正丁醇和\或正戊醇。

35.本发明微乳液中,推荐的水相和油相重量比为1.5~2.5,表面活性剂和油相重量比为0.2~0.7,表面活性剂和助表面活性剂的重量比为1~1.2,控制微乳液粒径大于载体小孔孔径、小于载体大孔孔径;优选的条件是水相和油相的重量比是2~2.5,表面活性剂和油相的重量比是0.4~0.5。由于微乳液粒径小于大孔孔径,更有利于活性组分的负载,制备的催化剂中活性组分尤其是ni和cu的分布更均匀,控制微乳液粒径大于30nm小于100nm。由

于微乳液粒径大于小孔的最大孔径而小于大孔的最小孔径,更有利于活性组分的负载,制备的催化剂中活性组分尤其是ni和cu的分布更均匀。

36.微乳液负载pd的步骤必须是在微乳液负载ni和cu步骤后。

37.本发明还提供了更具体的催化剂,其催化剂制备方法包括:

38.(1)将ni和cu的前驱体盐溶于水中,加入计量的油相、表面活性剂和助表面活性剂,充分搅拌形成微乳液,控制微乳液粒径大于载体小孔孔径、小于载体大孔孔径,将载体加入到制好的微乳液中浸渍0.5~4小时后,滤除余液,在80~120℃下干燥1~6小时,在400~600℃下焙烧2~8h。得到半成品催化剂a;

39.(2)将pd的前驱体盐溶于水,调ph为1.8~2.8,再将半成品催化剂a加入pd的盐溶液中,浸渍吸附0.5~4h后,100~120℃干燥1~4小时,400~550℃条件下焙烧2~6h,得到半成品催化剂b;

40.(3)w的负载以溶液饱和浸渍方法进行,即配制的w盐的溶液是载体饱和吸水率的80~110%,半成品催化剂b负载w之后沉化0.5~2h后,100~120℃干燥1~4小时,400~550℃之间进行焙烧,时间为4~6小时,得到半成品催化剂c;

41.(4)将pd前驱体盐溶于水中,加入计量的油相、表面活性剂和助表面活性剂,充分搅拌形成微乳液,控制微乳液粒径大于载体小孔孔径、小于载体大孔孔径,将半成品催化剂c加入到制好的微乳液中浸渍0.5~4小时后,滤除余液,在80~120℃下干燥1~6小时,在400~600℃下焙烧2~8h,得到催化剂。

42.在以上制备步骤中,步骤(1)和步骤(2)可以互换,步骤(3)在步骤(2)之后,步骤(4)在步骤(1)之后。

43.上述步骤(1)中的载体可以是球形、圆柱形、三叶草形、齿球形、四叶草形等。

44.上述步骤中所述的ni、cu、w和pd的前驱体盐为可溶性盐,可以是其硝酸盐、氯化盐或者其他可溶性盐。

45.本发明催化剂的还原温度最好是150~200℃。

46.此催化剂具有以下特性:在加氢反应开始时,由于钯的加氢活性高,而且主要分布在小孔中,因而裂解汽油的选择性加氢反应主要发生在小孔中。随着催化剂运行时间的延长,催化剂表面生成了一部分分子量较大的副产物,这些物质由于分子尺寸较大,较多的进入大孔中,而且停留时间较长,会在镍催化剂的作用下,发生双键的加氢反应,而生成饱和烃或不含孤立双键的芳香烃,不再生成分子量更大的物质。使用本发明的催化剂,能大幅降低催化剂的还原温度,最低可降至150~200℃。

47.发明人发现:在大孔中负载活性组分ni/cu及少量pd,在小孔中负载大部分活性组分pd。双烯烃等主要在小孔中发生选择性加氢反应,生成单烯。而反应中生成的较大分子的胶质等副产物,更容易进入大孔中,在大孔中的ni活性组分的作用下发生饱和加氢反应。由于这些分子被加氢饱和,其分子链不再增长,因而容易被物料带出反应器。cu的作用是与ni形成合金,可降低ni的还原温度,少量pd进入大孔还可以进一步大幅度降低ni的还原温度,使pd不至于在高温还原的过程中发生聚集。使催化剂的初期活性、选择性不受还原过程的影响。

48.本发明的方法主要优点在于:(1)本发明采用固定床反应器,反应器结构简单,生产能力大,应用广泛,技术成熟,催化剂装填、开工及再生操作方便,投资小;(2)本发明利用

具有双峰孔分布载体制备的催化剂,能够大大提高加氢活性和抗结焦性能,同时选定的助剂的加入起到协同作用,达到了提到催化剂加氢活性和稳定性的目的,延长催化剂的寿命,确保加氢工艺长期稳定运行。

49.本发明的方法适用于裂解汽油馏分的选择加氢,与现有技术相比,该方法具有加氢选择性高、加氢稳定性好及抗结焦性能强,可操作条件范围宽等优点。采用本发明的加氢处理方法时,催化剂由于采用了双峰孔分布载体制备而成,至少含有pd、w、ni、cu组分,具有良好的裂解汽油选择加氢性能,尤其当加氢原料中带有微量水、胶质等杂质时,仍具有良好的加氢活性及稳定性能。

具体实施方式

50.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

51.原料来源:裂解汽油取自兰州石化乙烯厂。

52.分析方法:

53.微乳液粒径分布:采用动态光散射粒径分析仪分析ni/cu合金微乳液与钯微乳液的粒径分布;

54.催化剂组成含量测定方法:采用国家标准《原子吸收光谱分析法通则》gb/t15337和《化学试剂火焰原子吸收光谱分析法通则》gb19723分析;

55.比表面积、孔径:采用gb/t 21650标准测定;

56.双烯值:采用uop 326-2008方法测定;

57.溴价:采用sh/t 0236-92标准测定。

58.水含量:采用gb/t 11133-89标准测定;

59.硫含量:采用wk-2b微库伦仪测定;

60.胶质含量:采用gb8019-2008方法测定。

61.下面通过实施例进一步说明本发明,但并不认为本发明仅局限于此。

62.实施例用催化剂1~6的制备

63.催化剂c1的制备:

64.催化剂载体制备:采用市售双峰孔分布球形氧化铝载体,直径为3~4mm,经过950℃焙烧4h后,孔径分布范围分别是10~25nm和50~270nm,吸水率为72%,比表面积为146m2/g,称取该载体150g。

65.催化剂制备:

66.(1)氯化钯配制成活性组分浸渍液,调ph为2.0,再将载体加入pd的盐溶液中,浸渍吸附3h后,100℃干燥4h,550℃条件下焙烧2h,制得半成品催化剂c1-a。

67.(2)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c1-a浸渍在所制备的溶液中,摇动均匀,沉化0.5h,在110℃干燥2h,400℃焙烧6h,制得半成品催化剂c1-b。

68.(3)硝酸镍、硝酸铜溶于80g水中,加入40g环己烷、16g tritonx-100、16g正丁醇充分搅拌形成微乳液。将步骤(2)制备的半成品催化剂c1-b加入到制好的微乳液中浸渍4h后,滤除余液,用去离子水洗涤至中性。在100℃下干燥4h,400℃下焙烧8h,制得半成品催化剂

c1-c。

69.(4)氯化钯溶于80g水中,加入40g环己烷、16g tritonx-100、16g正丁醇充分搅拌形成微乳液。将步骤(3)制备的半成品c1-c浸渍到制备的微乳液中浸渍4h后,滤除余液,用去离子水洗涤至中性。在120℃下干燥1h,在400℃下焙烧4h,制得所要的催化剂c1,催化剂组成见表2。

70.动态光散射法测定步骤(3)、(4)制备的微乳液的粒径均为60nm。

71.催化剂还原:使用前放置于固定床反应装置中,用纯氢在150℃温度下,还原处理8h。

72.催化剂c2的制备:

73.催化剂载体制备:采用市售双峰孔分布球形氧化铝载体,直径为3~4mm,经过1040℃焙烧4h后,孔径分布范围分别是14~28nm和80~280nm,吸水率为69%,比表面积为81m2/g,称取该载体150g。

74.催化剂制备:

75.(1)硝酸镍、硝酸铜溶于80g水中,加入40g正戊烷、20g ctab、17g正辛醇充分搅拌形成微乳液,将载体加入到制好的微乳液中浸渍0.5h后,滤除余液,用去离子水洗涤至中性。在80℃下干燥6h,在590℃下焙烧2h,制得半成品催化剂c2-a。

76.(2)氯化钯溶于80g水中,加入40g正戊烷、20g ctab、17g正辛醇充分搅拌形成微乳液。将步骤(1)制备的半成品c2-a浸渍到制备的微乳液中浸渍0.5h后,滤除余液,用去离子水洗涤至中性。在90℃下干燥6h,在450℃下焙烧8h,制得半成品催化剂c2-b。

77.(3)氯化钯配制成活性组分浸渍液,调ph为2.7,再将步骤(2)制备的半成品催化剂c2-b加入pd的盐溶液中,浸渍吸附1h时后,120℃干燥2h,400℃条件下焙烧5h,制得半成品催化剂c2-c。

78.(4)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c2-c浸渍在所制备的溶液中,摇动均匀,沉化2h,在120℃干燥1h,500℃焙烧4h,制得所要的催化剂c2,催化剂组成见表1。

79.动态光散射法测定步骤(1)、(2)制备的微乳液的粒径均为50nm。

80.催化剂还原:使用前放置于固定床反应装置中,用纯氢在200℃温度下,还原处理8h。

81.催化剂c3的制备:

82.催化剂载体制备:采用市售双峰孔分布三叶草形氧化铝载体,直径为2.5~3.5mm,经过1010℃焙烧4h后,孔径分布范围分别是12~28nm和85~290nm,吸水率为66%,比表面积为90m2/g,称取该载体150g。

83.催化剂制备:

84.(1)硝酸镍、硝酸铜溶于60g水中,加入40g正己烷、16g ctab、16g正戊醇充分搅拌形成微乳液,将载体加入到制好的微乳液中浸渍2h后,滤除余液,用去离子水洗涤至中性。在80℃下干燥6h,在500℃下焙烧3h,制得半成品催化剂c3-a。

85.(2)氯化钯配制成活性组分浸渍液,调ph为2.3,将步骤(1)制备的半成品催化剂c3-a加入pd的盐溶液中,浸渍吸附2h后,110℃干燥3h,450℃条件下焙烧4h,制得半成品催化剂c3-b。

86.(3)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c3-b浸渍在所制备的溶液中,摇动均匀,沉化1h,在110℃干燥4h,590℃焙烧3h,制得半成品催化剂c3-c。

87.(4)氯化钯溶于80g水中,加入40g正己烷、20g ctab、20g正戊醇充分搅拌形成微乳液。将步骤(3)制备的半成品c3-c浸渍到制备的微乳液中浸渍3h后,滤除余液,用去离子水洗涤至中性。在100℃下干燥3小时,在580℃下焙烧2h,制得所要的催化剂c3,催化剂组成见表1。

88.动态光散射法测定步骤(1)、(4)制备的微乳液的粒径分别为60、50nm。

89.催化剂还原:使用前放置于固定床反应装置中,用摩尔比为n2:h2=1:1的混合气体,在200℃温度下,还原处理8h。

90.使用前放置于固定床反应装置中,用纯氢在150℃温度下,还原处理8h。

91.催化剂c4的制备:

92.催化剂载体制备:采用市售双峰孔分布四叶草形氧化铝载体,直径为3~4mm,经过990℃焙烧4h后,孔径分布范围分别是10~28nm和60~270nm,吸水率为73%,比表面积为127m2/g,称取该载体150g。

93.催化剂制备:

94.(1)氯化钯配制成活性组分浸渍液,调ph为2.5,再将载体加入pd的盐溶液中,浸渍吸附2h后,120℃干燥4h,450℃条件下焙烧4h,制得半成品催化剂c4-a。

95.(2)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c4-a浸渍在所制备的溶液中,摇动均匀,沉化1h,在120℃干燥2h,450℃焙烧4h,制得半成品催化剂c4-b。

96.(3)硝酸镍、硝酸铜溶于80g水中,加入45g正己烷,16g ctab,15g正丁醇充分搅拌形成微乳液。将步骤(2)制备的半成品催化剂c4-b加入到制好的微乳液中浸渍3h后,滤除余液,用去离子水洗涤至中性。在120℃下干燥1h,在450℃下焙烧4h,制得半成品催化剂c4-c。

97.(4)硝酸钯溶于80g水中,45g正己烷,16g ctab,15g正丁醇充分搅拌形成微乳液。将步骤(3)制备的半成品c4-c浸渍到制备的微乳液中浸渍1h后,滤除余液,用去离子水洗涤至中性。在100℃下干燥4h,在450℃下焙烧4h,制得所要的催化剂c4,催化剂组成见表1。

98.动态光散射法测定步骤(3)、(4)制备的微乳液的粒径为80nm。

99.催化剂还原:使用前放置于固定床反应装置中,用纯氢在180℃温度下,还原处理,还原处理8h。

100.催化剂c5的制备:

101.催化剂载体制备:采用市售双峰孔分布齿球型形氧化铝载体,直径为3~4mm,经过1090℃焙烧4h后,孔径分布范围分别是15~30nm和90~300nm,吸水率为55%,比表面积为56m2/g,称取该载体150g。

102.催化剂制备:

103.(1)氯化钯配制成活性组分浸渍液,调ph为2.6,再将载体加入pd的盐溶液中,浸渍吸附3.5h后,110℃干燥4h,480℃条件下焙烧3h,制得半成品催化剂c5-a。

104.(2)硝酸镍、硝酸铜溶于75g水中,加入34g环己烷,14g tritonx-100,13g正己醇充分搅拌形成微乳液。将步骤(1)制备的半成品催化剂c5-a加入到制好的微乳液中浸渍4h后,滤除余液,用去离子水洗涤至中性。在90℃下干燥3h,在520℃下焙烧3h,制得半成品催化剂c5-b。

105.(3)氯化钯溶于75g水中,加入34g环己烷,14g tritonx-100,13g正己醇充分搅拌形成微乳液。将步骤(2)制备的半成品c5-b浸渍到制备的微乳液中浸渍2h后,滤除余液,用去离子水洗涤至中性。在800℃下干燥6h,在470℃下焙烧4h,制得半成品催化剂c5-c。

106.(4)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c5-c浸渍在所制备的溶液中,摇动均匀,沉化1h,在100℃干燥2h,530℃焙烧3h,制得所要的催化剂c5,催化剂组成见表1。

107.动态光散射法测定步骤(2)、(3)制备的微乳液的粒径均为150nm。

108.催化剂还原:使用前放置于固定床反应装置中,用纯氢在150℃温度下,还原处理5h。

109.催化剂c6的制备:

110.催化剂载体制备:采用市售双峰孔分布齿球形氧化铝载体,直径为3~4mm,经过980℃焙烧4h后,孔径分布范围分别是12~28nm和56~290nm,吸水率为75%,比表面积114m2/g,称取该载体150g。

111.催化剂制备:

112.(1)硝酸镍、硝酸铜溶于74g水中,加入30g环己烷,14g tritonx-100,12g正丁醇充分搅拌形成微乳液。将载体加入到制好的微乳液中浸渍1h后,滤除余液,用去离子水洗涤至中性。在120℃下干燥3h,在470℃下焙烧4h,制得半成品催化剂c6-a。

113.(2)氯化钯配制成活性组分浸渍液,调ph为2.4,将步骤(1)制备的半成品催化剂c6-a加入pd的盐溶液中,浸渍吸附2h后,100℃干燥4h,440℃条件下焙烧2h,制得半成品催化剂c6-b。

114.(3)氯化钯溶于74g水中,加入30g环己烷,14g tritonx-100,12g正丁醇充分搅拌形成微乳液。将步骤(2)制备的半成品c6-b浸渍到制备的微乳液中浸渍2h后,滤除余液,用去离子水洗涤至中性。在120℃下干燥3h,在500℃下焙烧4h,制得半成品催化剂c6-c。

115.(4)偏钨酸铵完全溶解成浸渍液,等体积浸渍,将半成品催化剂c6-c浸渍在所制备的溶液中,摇动均匀,沉化1h,在120℃干燥2h,450℃焙烧4h,制得所要的催化剂c6,催化剂组成见表1。

116.动态光散射法测定步骤(1)、(3)制备的微乳液的粒径均为65nm。

117.催化剂还原:使用前放置于固定床反应装置中,用纯氢在150℃温度下,还原处理8h。

118.催化剂c1~c6的物化性质如表1所示。

119.表1实施例催化剂组成

[0120][0121]

裂解汽油馏分性质见表2。

[0122]

表2裂解汽油馏分原料性质

[0123][0124]

催化剂在单段绝热固定床反应装置进行评价,催化剂装填量为100ml,催化剂评价结果见表3。

[0125]

实施1

[0126]

以c6-c7馏分为原料,在入口温度50℃、反应压力3.0mpa、液时空速2.0h-1

、氢油体积比200:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0127]

对比例1

[0128]

对比例1催化剂d1的制备方法、组成与还原处理与实施例1催化剂c1相同,不同之处在于步骤(4)中制备的pd微乳液粒径更大,即:

[0129]

氯化钯溶于80g水中,加入20g环己烷、8g tritonx-100、8g正丁醇充分搅拌形成微乳液,动态光散射法测定制备的微乳液的粒径为400nm。其它过程相同,最终制得对比例1催化剂d1。催化剂评价工艺条件同实施例1,结果见表3。

[0130]

实施2

[0131]

以c6-c7馏分为原料,在入口温度40℃、反应压力3.5mpa、液时空速2.0h-1

、氢油体积比300:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0132]

对比例2

[0133]

对比例2催化剂d2的制备方法、组成与还原处理与实施例2催化剂c2相同,不同之处在于步骤(2)中制备的pd微乳液粒径更小,即:

[0134]

氯化钯溶于70g水中,加入40g正戊烷、24g ctab、22g正辛醇充分搅拌形成微乳液,动态光散射法测定制备的微乳液粒径为20nm。其它过程相同,最终制得对比例2催化剂d2。催化剂评价工艺条件同实施例2,结果见表3。

[0135]

实施3

[0136]

以c6-c7馏分为原料,在入口温度50℃、反应压力2.5mpa、液时空速3.0h-1

、氢油体积比400:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0137]

对比例3

[0138]

对比例3催化剂d3的制备方法、组成与还原处理与实施例3催化剂c3相同,不同之处在于步骤(1)中制备的镍铜合金微乳液粒径小于小孔最大孔径,即:

[0139]

硝酸镍、硝酸铜溶于60g水中,加入48g正己烷、20g ctab、20g正戊醇充分搅拌形成微乳液,动态光散射法测定制备的微乳液粒径为15nm。其它过程相同,最终制得对比例3催化剂d3。催化剂评价工艺条件同实施例3,结果见表3。

[0140]

对比例4

[0141]

对比例4催化剂d4的制备方法、组成与还原处理与实施例3催化剂c3相同,不同之处在于溶液钨先于溶液钯负载,调整后的催化剂制备步骤为:

[0142]

镍铜合金微乳液负载

→

钨溶液负载

→

钯溶液负载

→

钯微乳液负载

[0143]

制备过程所有参数相同,最终制得对比例4催化剂d4。催化剂评价工艺条件同实施例3,结果见表3。

[0144]

实施4

[0145]

以c6-c7馏分为原料,在入口温度60℃、反应压力4.0mpa、液时空速4.0h-1

、氢油体积比300:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0146]

对比例5

[0147]

对比例5催化剂d5的制备方法、组成与还原处理与实施例4催化剂c4相同,不同之处在于溶液法钯、钨同时负载,调整后的催化剂制备步骤为:

[0148]

钯、钨溶液负载

→

镍铜合金微乳液负载

→

钯微乳液负载

[0149]

制备过程所有参数相同,最终制得对比例5催化剂d5。催化剂评价工艺条件同实施例4,结果见表3。

[0150]

对比例6

[0151]

对比例6催化剂d6的制备方法、组成与还原处理与实施例4催化剂c4相同,不同之处在于微乳液钯、镍、铜同时负载,调整后的催化剂制备步骤为:

[0152]

钯溶液负载

→

钯镍铜合金同时微乳液负载

→

钨溶液负载

[0153]

制备过程所有参数相同,最终制得对比例6催化剂d6。催化剂评价工艺条件同实施例4,结果见表3。

[0154]

对比例7

[0155]

对比例7催化剂d7的制备方法、组成与还原处理与实施例4催化剂c4相同,不同之处在于微乳液法铜钯先负载、微乳液法镍后负载,调整后的催化剂制备步骤为:

[0156]

钯溶液负载

→

铜钯合金微乳液负载

→

镍微乳液负载

→

钨溶液负载

[0157]

制备过程所有参数相同,最终制得对比例7催化剂d7。催化剂评价工艺条件同实施例4,结果见表3。

[0158]

对比例8

[0159]

对比例8催化剂d8的制备方法、组成与还原处理与实施例4催化剂c4相同,不同之处在于微乳液法镍钯先负载、微乳液法铜后负载,调整后的催化剂制备步骤为:

[0160]

钯溶液负载

→

镍钯微乳液负载

→

铜微乳液负载

→

钨溶液负载

[0161]

制备过程所有参数相同,最终制得对比例8催化剂d8。催化剂评价工艺条件同实施例4,结果见表3。

[0162]

实施5

[0163]

以c6-c7馏分为原料,在入口温度40℃、反应压力2.8mpa、液时空速1.0h-1

、氢油体积比400:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0164]

对比例9

[0165]

对比例9催化剂d9的制备方法、组成与还原处理与实施例5催化剂c5相同,不同之处在于微乳液钯在微乳液法镍铜之前负载,调整后的催化剂制备步骤为:

[0166]

钯溶液负载

→

钨溶液负载

→

钯微乳液负载

→

镍铜微乳液负载

[0167]

制备过程所有参数相同,最终制得对比例9催化剂d9。催化剂评价工艺条件同实施例5,结果见表3。

[0168]

实施6

[0169]

以c5-c9馏分为原料,在入口温度70℃、反应压力3.0mpa、液时空速2.0h-1

、氢油体积比200:1条件下运转500h,每24h采样分析产品中的双烯值与溴价,分析结果平均值见表3。

[0170]

对比例10

[0171]

对比例10催化剂d10的制备方法、组成与还原处理与实施例6催化剂c6相同,不同之处在于步骤(1)中的铜镍采用溶液法负载,即:

[0172]

硝酸镍、硝酸铜完全溶解成浸渍液,等体积浸渍,其它制备过程相同,最终制得对比例10催化剂d10。催化剂评价工艺条件同实施例6,结果见表3。

[0173]

对比例11

[0174]

对比例11催化剂d11的制备方法、组成与还原处理与实施例6催化剂c6相同,不同之处在于催化剂载体采用单孔径分布载体,即:

[0175]

采用市售单峰孔分布三叶草形氧化铝载体,直径为2~3mm,经过1010℃焙烧4h后,孔径分布范围是12~28nm,吸水率为73%,比表面积98m2/g,称取该载体150g。

[0176]

制备过程所有参数相同,最终制得对比例11催化剂d11。催化剂评价工艺条件同实施例7,结果见表3。

[0177]

表3催化剂评价结果

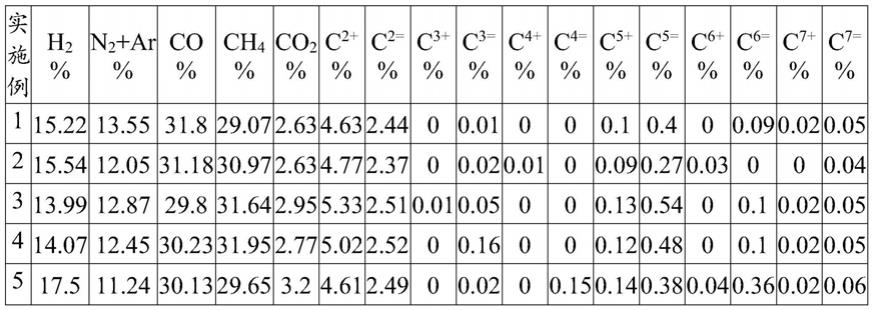

[0178][0179][0180]

由实施例以及对比例的数据分析可以看出,采用本发明的加氢方法,并配套以本发明采用的双峰孔分布载体负载的pd-w-ni-cu催化剂,具有优异的双烯加氢选择性、稳定性及抗结焦性能,产品双烯值低于2.0gi/100g,加氢产品满足裂解汽油馏分选择加氢要求。

[0181]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。