一种低pm

10

排放生物质燃料的制备方法

技术领域

1.本发明属于生物质燃烧污染物排放控制技术领域,具体涉及一种低pm

10

排放生物质燃料的制备方法。

背景技术:

2.固体生物质灰分含量较高,其在燃烧过程中会产生较为严重的灰相关问题,其中颗粒物(pm

10

)的排放对生态环境造成巨大压力的同时,也对人体健康具有严重危害。目前电厂主要利用除尘系统来对燃料燃烧生成的飞灰进行捕集,但是由于技术的限制,现有除尘系统对 pm

10

脱除作用较弱。

3.对于生物质燃烧pm

10

排放的控制手段主要有高岭土添加以及水热处理。对于高岭土而言,由于向生物质燃料中添加高岭土的手段多是物理混合,高岭土与生物质之间混合不充分,同时,高岭土在高温条件下易失活,从而失去吸附能力,这导致了高岭土的添加对于pm

10

的控制作用与期望值有明显差距;另一方面,不同生物质的灰成分不同,高岭土对于硅/铝含量高的生物质燃烧pm

10

排放的控制作用较弱,因此,单纯高岭土的添加对于pm

10

控制的普适性与灵活性不足。对于水热处理而言,其虽能有效降低pm1的排放量,但该技术存在电厂改造成本高、对不易气化碱金属单质或者次氧化物蒸汽形成的pm1的控制作用较弱以及可能造成pm1‑

10

排放增加等问题。目前控制生物质燃烧pm

10

排放采用的技术均存在明显不足,制约了工业化大规模使用。

技术实现要素:

4.为了克服上述现有技术存在的不足,本发明的目的在于提供一种低pm

10

排放生物质燃料的制备方法,通过水洗与天然石灰石添加相结合的方式,充分利用两者之间的交互促进作用,达到减少生物质燃料燃烧过程中pm

10

排放的目的。

5.为了实现上述目的,按照本发明,提供了一种低pm

10

排放生物质燃料的制备方法,该方法包括以下步骤;

6.a1:将生物质与石灰石进行破碎筛分,将破碎筛分后的生物质和石灰石进行混合;

7.a2:将混合完成的生物质与石灰石的混合物分散于水中进行搅拌操作,使石灰石均匀分布于生物质中,获得固液混合物;

8.a3:对a2获得的固液混合物进行过滤、烘干获得生物质粉状燃料。

9.所述a1中选用的石灰石为天然石灰石,生物质为废弃固体生物质。

10.所述a1中生物质的粒径应小于200μm,石灰石粒径范围应在30

‑ꢀ

70μm。

11.所述a1中混合方式为物理搅拌混合,若所选生物质的灰成分中ca 含量高于10%,石灰石的添加比例为1%;

12.若所选生物质的灰成分中ca含量为5%

‑

9%,石灰石的添加比例为 3%;

13.若所选生物质的灰成分中ca含量低于5%,石灰石的添加比例为 5%。

14.所述a2中固液混合比为150g:20l

‑

400g:10l。

15.所述a2中使用电动搅拌装置对固液混合物进行搅拌,转速为150

‑ꢀ

300r/min,搅拌时间为12

‑

24h。

16.所述a3中烘干时间为24

‑

72h,烘干气氛为空气气氛、烘干温度为 35

‑

45℃。

17.本发明的有益效果

18.本发明利用水洗与天然石灰石添加相结合的方式能够有效控制生物质燃烧过程中pm

10

的排放。水洗能够有效脱除生物质中大部分水溶性元素,这些水溶性元素通常为易气化元素,而易气化元素是生物质燃烧pm1的主要组成成分,因此水洗可以使得生物质燃烧过程中pm1的生成量减少。天然石灰石的添加可以使生物质在燃烧过程中生成更多的低熔点钙硅铝酸盐颗粒,这加强了对于不易气化碱金属单质或次氧化物形成的pm1的物理捕集,还促进了pm1‑

10

颗粒间的熔融聚合作用,导致pm1以及pm1‑

10

向pm

10

迁移,最终达到降低pm

10

排放的目的,另一方面,天然石灰石的引入还可以抑制由有机硫生成的硫酸盐蒸汽的生成。两者结合可以达到有效控制生物质燃烧pm

10

排放的目的,同时多元机理的结合使得本发明具有普适性和灵活性。

19.本发明提出的控制生物质燃烧pm

10

生成的方法可以使水洗与天然石灰石添加对于pm

10

的控制起到交互促进的作用。水洗可以使得天然石灰石更均匀的分布在生物质中,同时还可以脱除天然石灰石中的易气化元素;天然石灰石的添加使得生物质燃烧过程中低熔点颗粒的生成量增多,从而消除水洗造成的生物质燃烧生成的低熔点颗粒减少的不利影响。

20.本发明提出的控制生物质燃烧pm

10

生成的方法采用天然石灰石为添加剂,同时该方法可以根据生物质灰成分的不同来改变天然石灰石的添加量,该方法在降低生物质燃烧pm

10

排放的同时可以获得较高的经济效益。

附图说明

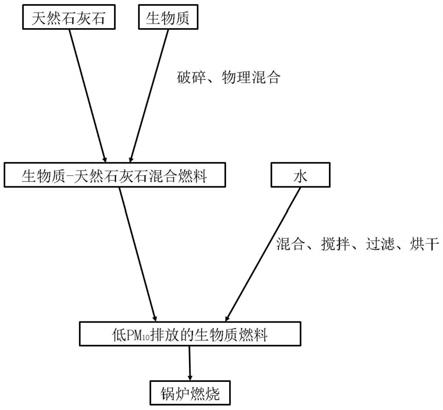

21.图1为本发明系统流程图。

具体实施方式

22.下面结合附图对本发明作进一步详细说明。

23.本发明中水洗与天然石灰石相结合来控制生物质燃烧pm

10

排放具有1 1>2的效果,水洗不仅脱除了生物质中的水溶性元素,还加强了天然石灰石在生物质中的分散性,同时降低了天然石灰石中的易气化杂质元素的含量。另一方面,由于水洗脱除了生物质中绝大部分的钾元素,这使得生物质燃烧过程中大颗粒的熔融程度降低,不同颗粒之间的聚合作用减弱,因此燃烧过程中的生物质的破碎作用相对增强,但是天然石灰石的引入可以在生物质燃烧过程中生成更多低熔点硅铝酸盐颗粒,从而提高灰颗粒之间的聚合作用以及对于细颗粒的捕获作用。另一方面相较于高岭土等添加剂而言,石灰石具有低价易得的特点,同时本发明选用的是天然石灰石,这使得添加剂成本进一步降低。

24.实施例1

25.参考图1,表1,一种低pm

10

排放生物质燃料的制备方法,包括以下步骤:

26.表1稻草灰成分分析

[0027][0028]

本实施例选取稻草为原料,通过水洗与天然石灰石添加相结合的方式制备低pm

10

排放的稻草。

[0029]

(1)将稻草与天然石灰石分别进行破碎筛分,获得粒径小于 200μm的稻草以及粒径为30

‑

70μm的天然石灰石,根据表1稻草灰成分分析,本实施例中天然石灰石的添加比例为3%。

[0030]

(2)将稻草与天然石灰石的混合物按照150g:20l的比例分散于水中,使用电动搅拌装置搅拌,电动搅拌装置的转速为150r/min,搅拌时间为12h。

[0031]

(3)将(2)所得的固液混合物使用过滤装置进行过滤后获得稻草与天然石灰石的固体混合物,将获得的固体混合物放入35℃的鼓风干燥箱内进行24h烘干,获得制备完成的稻草粉末。

[0032]

(4)将制备得到的稻草粉末送入燃烧炉,燃烧温度设定为1000℃,燃烧气氛为空气气氛,利用dlpi(低压撞击器)与旋风分离器对燃烧所得的pm

10

进行收集,pm

10

的质量通过百万分之一天平获得,每级颗粒物的成分通过xrf(x射线荧光光谱分析)测试获得,测试结果与原稻草相同工况下的数据进行对比。

[0033]

结果表明,相较于原稻草而言,按照本发明方法制备的稻草pm1和 pm1‑

10

的排放量均明显下降,xrf的测试结果表明,按照本发明方法制备的稻草燃烧所得pm1中na、k、cl、s等易气化元素的含量明显降低, pm1‑

10

中si含量明显降低,这主要是水洗与天然石灰石的添加造成的。

[0034]

实施例2

[0035]

参考图1,表2,一种低pm

10

排放生物质燃料的制备方法,包括以下步骤:

[0036]

表2麦草灰成分分析

[0037][0038]

本实施例选取麦草为原料,通过水洗与天然石灰石添加相结合的方式制备低pm

10

排放的麦草。

[0039]

(1)将麦草与天然石灰石分别进行破碎筛分,获得粒径小于200μm的麦草以及粒径为30

‑

70μm的天然石灰石,根据表2麦草灰成分分析,本实施例中天然石灰石的添加比例为1%。

[0040]

(2)将麦草与天然石灰石的混合物按照250g:15l的比例分散于水中,使用电动搅拌装置搅拌,电动搅拌装置的转速为250r/min,搅拌时间为18h。

[0041]

(3)将(2)所得的固液混合物使用过滤装置进行过滤后获得麦草与天然石灰石的固体混合物,将获得的固体混合物放入40℃的鼓风干燥箱内进行36h烘干,获得制备完成的麦草粉末。

[0042]

(4)将制备得到的麦草粉末送入燃烧炉,燃烧温度设定为900℃,燃烧气氛为空气

气氛,利用dlpi(低压撞击器)与旋风分离器对燃烧所得的pm

10

进行收集,pm

10

的质量通过百万分之一天平获得,每级颗粒物的成分通过xrf(x射线荧光光谱分析)测试获得,测试结果与原麦草相同工况下的数据进行对比。

[0043]

结果表明,相较于原麦草而言,按照本发明方法制备的麦草pm1和pm1‑

10

的排放量均明显下降,xrf的测试结果表明,按照本发明方法制备的麦草燃烧所得pm1中na、k、cl、s等易气化元素的含量明显降低,pm1‑

10

中si、k含量明显降低,这主要是水洗与天然石灰石的添加造成的。

[0044]

实施例3

[0045]

参考图1,表3,一种低pm

10

排放生物质燃料的制备方法,包括以下步骤:

[0046]

表3樟木灰成分分析

[0047][0048]

本实施例选取樟木为原料,通过水洗与天然石灰石添加相结合的方式制备低pm

10

排放的樟木。

[0049]

(1)将樟木与天然石灰石分别进行破碎筛分,获得粒径小于 200μm的樟木以及粒径为30

‑

70μm的天然石灰石,根据表3樟木灰成分分析,本实施例中天然石灰石的添加比例为1%。

[0050]

(2)将樟木与天然石灰石的混合物按照400g:10l的比例分散于水中,使用电动搅拌装置搅拌,电动搅拌装置的转速为300r/min,搅拌时间为24h。

[0051]

(3)将(2)所得的固液混合物使用过滤装置进行过滤后获得樟木与天然石灰石的固体混合物,将获得的固体混合物放入45℃的鼓风干燥箱内进行48h烘干,获得制备完成的樟木粉末。

[0052]

(4)将制备得到的樟木粉末送入燃烧炉,燃烧温度设定为1100℃,燃烧气氛为空气气氛,利用dlpi(低压撞击器)与旋风分离器对燃烧所得的pm

10

进行收集,pm

10

的质量通过百万分之一天平获得,每级颗粒物的成分通过xrf(x射线荧光光谱分析)测试获得,测试结果与原樟木相同工况下的数据进行对比。

[0053]

结果表明,相较于原樟木而言,按照本发明方法制备的樟木pm1和pm1‑

10

的排放量均明显下降,xrf的测试结果表明,按照本发明方法制备的樟木燃烧所得pm1中na、k、cl、s等易气化元素的含量明显降低,pm1‑

10

中si、k含量明显降低,这主要是水洗与天然石灰石的添加造成的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。