1.本发明属于轴承制造技术领域,具体涉及一种高碳铬轴承环件电磁辅助轧制成形装置及方法。

背景技术:

2.轴承由内外套圈环件、滚动体和保持架组成。其中,套圈环件是轴承的核心构件,重量和制造成本占轴承的60%~70%,其性能直接决定轴承的寿命和可靠性,是轴承制造的核心。如何通过成形制造获得高性能轴承环件,是国际轴承科学与技术领域高度重视的技术难题。

3.轴承套圈环件常用材料为高碳铬轴承钢。因高碳铬轴承钢碳含量较高,材料强度高、塑性低、成形性差,工业生产常采用高温热锻和切削成形,但这会导致轴承套圈晶粒组织粗大、滚道流线缺失,严重危害轴承材料抗疲劳性能。

4.环件轧制成形是轴承套圈的先进成形前沿方向,能够显著改善轴承套圈流线分布,提高综合性能。但高碳铬轴承材料经过高温热轧环变形,晶粒组织粗大的问题仍然存在。同时,由于高碳铬轴承材料的塑性变形能力差,若采用室温冷轧成形则会引起微纳尺度损伤缺陷,由此可见,常规热轧和冷轧成形均存在技术局限,无法实现高碳铬轴承环件性能的进一步提升。

5.因此,本发明提出一种高碳铬轴承环件电磁辅助轧制成形方法,以解决目前成形工艺下晶粒组织粗大和损伤缺陷削弱轴承的机械性能和抗疲劳性能的问题。

技术实现要素:

6.本发明的目的在于提供一种高碳铬轴承环件电磁辅助轧制成形装置及方法,该装置和方法能解决轴承环件成形晶粒粗大和损伤缺陷问题,实现轴承环件高性能低损伤成形。

7.本发明所采用的就是方案是:

8.一种高碳铬轴承环件电磁辅助轧制成形方法,其在轴承环件室温轧制成形过程中引入电磁场,利用电磁场的增塑效应和室温轧制的细晶作用轧制轴承环件。

9.按上述方案,所述高碳铬轴承环件电磁辅助轧制成形方法包括如下步骤:

10.(1)电磁辅助轧制条件准备:

11.将主轧辊、芯辊和导向辊内孔与轴连接处分别装上绝缘套,即对设备进行绝缘处理;随后将脉冲电源正负极与导电弹簧碳刷连接,连接正极的导电弹簧碳刷与主轧辊接触,连接负级的导电弹簧碳刷与芯辊接触,确保碳刷不影响轧辊的旋转进给运动;

12.(2)电磁场预加载:

13.选取外径尺寸为r、内径尺寸为r、高度尺寸为h的退火态高碳铬轴承钢环坯,测试材料的延伸率为σ;将轴承环坯端面和侧面进行打磨处理;将打磨后的轴承环坯装在环轧机上,利用脉冲电流控制系统开启电流,根据材料特性设置初始电流参数并引入电磁场;控制

主轧辊的旋转和进给运动,待主轧辊与轴承环坯接触时停止主轧辊进给;

14.(3)电磁辅助轧制:

15.逐渐调整电流参数至稳定,脉冲电流从主轧辊与轴承环坯接触处通过,并在轴承环坯内部产生交变磁场;随后控制主轧辊进给运动,根据环坯尺寸和输入电流确定主轧辊进给速度和轧制比;当轧制比达到设定值后,主轧辊停止进给,立即断开电流,即完成电辅助轧制成形过程。

16.按上述方案,步骤(2)中的根据材料特性设置初始电流参数的方法为:

17.设置初始电流为i0,

[0018][0019]

其中,i0为初始电流(a),h为轴承环坯高度(m),f为脉冲频率(hz),脉冲频率f为1~5hz,c

p

为轴承环坯比热容(j/(kg

·

k)),d为轴承环坯密度(kg/m3),ρ为轴承环坯电阻率(ω

·

m),σ为轴承环坯延伸率;i0由环坯高度h,脉冲频率f0,材料比热容c

p

、密度d和电阻率ρ和延伸率σ共同确定。其中,材料比热容c

p

、密度d和电阻率ρ和延伸率σ根据材料测试获得。

[0020]

按上述方案,步骤(3)电磁辅助轧制的方法为:

[0021]

逐渐调整电流大小至稳定电流i1,脉冲频率为f1,脉冲电流从主轧辊与轴承环坯接触处通过,并在轴承环坯内部产生交变磁场,其中,i1为(50~100)i0,f1为(1~10)f;

[0022]

待电流稳定后控制主轧辊进给运动和轧制比;主轧辊进给运动中,主轧辊进给速度为v,v在(0.1~0.5)vo范围内,其中,

[0023][0024]

式中,r为轴承环坯的外径尺寸(m),r为轴承环坯的内径尺寸(m),r1为主轧辊外径(m),i1为稳定电流(a);主轧辊进给速度v由主轧辊外径r1、外径尺寸为r、内径尺寸r和输入电流大小i1共同确定;

[0025]

当轧制比达到最终轧制比后,主轧辊停止进给,立即断开电流,即完成电辅助轧制成形;所述最终轧制比为k,

[0026][0027]

式中,r为轴承环坯的内径尺寸(m),r1为主轧辊外径(m),r2为芯辊外径(m),i1为稳定电流(a),σ为轴承环坯延伸率;最终轧制比k由材料延伸率σ,主轧辊外径r1,芯辊外径r2、环坯内径r和输入电流大小i1共同确定。

[0028]

本发明还提供一种高碳铬轴承环件电磁辅助轧制成形装置,该装置采用上述高碳铬轴承环件电磁辅助轧制成形方法轧制高碳铬轴承环件。

[0029]

按上述方案,所述高碳铬轴承环件电磁辅助轧制成形装置包括脉冲电流控制系统、下导电弹簧碳刷、上导电弹簧碳刷、主轧辊、芯辊、导向辊;脉冲电流控制系统的脉冲电源正极与下导电弹簧碳刷连接,脉冲电流控制系统的脉冲电源负极与上导电弹簧碳刷连接;下导电弹簧碳刷与主轧辊接触,上导电弹簧碳刷与芯辊接触;芯辊外设有轴承环坯,且芯辊与轴承环坯内环接触;轴承环坯外侧与主轧辊接触;导向辊有两个,对称设置在轴承环坯两侧,且与轴承环坯外环接触。

[0030]

本发明的有益效果在于:

[0031]

利用脉冲电流的电致塑性效应,在室温条件下实现难变形高碳铬(8cr4mo4v)材料的高塑性轧制成形,在保留大量位错的基础上减少了轧制成形损伤缺陷;利用脉冲电流产生的磁场加速轴承环坯内部位错运动,促使轧制变形过程中产生的位错湮灭,减少位错缠结,降低加工硬化程度,从而增加了轴承环件极限轧制变形量,进而促进了后续热处理的晶粒组织细化效果;

[0032]

在室温轧制过程中,利用脉冲电流的局部愈合效应,原位修复变形产生的微区损伤缺陷,从而在源头上控制轧制成形损伤缺陷,实现难变形高碳铬(8cr4mo4v)材料轴承环件的低损伤成形;

[0033]

电磁辅助轧制过程中,脉冲电流的参数和轧制参数将依据材料特性和环件尺寸特性进行调整,从而适用于不同高碳铬轴承材料和尺寸的套圈电磁辅助轧制过程;

[0034]

本发明将室温变形与电磁调控效应结合,大幅减少了高温热轧成形引起的能耗,最大限度地发挥了室温轧制成形优势,同时弥补其不足,解决了轴承环件成形晶粒粗大和损伤缺陷问题,显著提升了轴承环件的强韧性和抗疲劳性能。

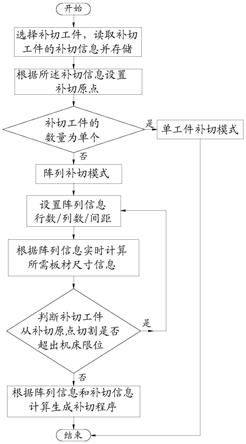

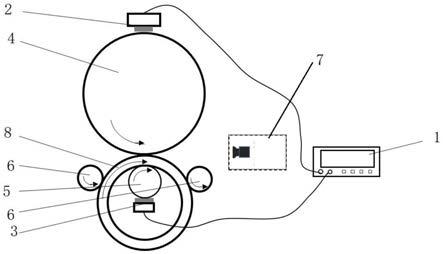

附图说明

[0035]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0036]

图1是高碳铬轴承环件电磁辅助轧制成形装置的结构示意图;

[0037]

图中1、脉冲电流控制系统,2、上导电弹簧碳刷,3、下导电弹簧碳刷,4、主轧辊,5、芯辊,6、导向辊,7、测温装置,8、轴承环坯。

具体实施方式

[0038]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0039]

参见图1,一种高碳铬轴承环件电磁辅助轧制成形装置,其包括脉冲电流控制系统1、下导电弹簧碳刷3、上导电弹簧碳刷2、主轧辊4、芯辊5、导向辊6;脉冲电流控制系统1的脉冲电源正极与下导电弹簧碳刷3连接,脉冲电流控制系统1的脉冲电源负极与上导电弹簧碳刷2连接;下导电弹簧碳刷3与主轧辊4接触,上导电弹簧碳刷2与芯辊5接触;芯辊5外设有轴承环坯8,且芯辊5与轴承环坯8内环接触;轴承环坯8外侧与主轧辊4接触;导向辊6有两个,对称设置在轴承环坯8两侧,且与轴承环坯8外环接触。

[0040]

在较佳实施例中,高碳铬轴承环件电磁辅助轧制成形装置还包括由测温装置7,该装置用于测试主轧辊4与轴承环坯8接触处的温度。

[0041]

下面举两个高碳铬轴承环件电磁辅助轧制成形方法的实例:

[0042]

实施例1:

[0043]

一种高碳铬轴承环件电磁辅助轧制成形方法,所述高碳铬轴承环件为8cr4mo4v钢(碳含量:0.82wt.%;铬含量:4.0wt.%)为材料的某型航发轴承环件,其成形方法按如下步骤实现:

[0044]

(1)电磁辅助轧制条件准备:将主轧辊、芯辊和导向辊内孔与轴连接处分别装上绝

缘套,即对设备进行绝缘处理;随后将脉冲电源的正负级分别与导电弹簧碳刷连接,连接正极的导电弹簧碳刷与主轧辊接触,连接负级的导电弹簧碳刷与芯辊接触,确保碳刷不影响轧辊的旋转进给运动;

[0045]

(2)电磁场预加载:选取外径尺寸为99.5mm、内径尺寸为66.5mm、高度尺寸为33.9mm的退火态8cr4mo4v高碳铬轴承钢环坯,测试材料的延伸率为22%;将环坯端面和侧面进行打磨处理,装上环轧机后,利用脉冲电流控制系统开启电流,脉冲频率设置为5hz,根据环坯高度、脉冲频率、材料比热容、密度、电阻率和延伸率共同确设置初始电流为1.3a;控制主轧辊进行旋转和进给运动,待主轧辊与环坯预接触后停止主轧辊进给;

[0046]

(3)电磁辅助轧制:逐渐调整电流大小至稳定电流80a,脉冲频率f1为50hz,脉冲电流从主轧辊与轴承环坯接触处通过,并在环件内部产生交变磁场;待电流稳定后控制主轧辊继续进给运动,主轧辊进给速度根据主轧辊外径、外径尺寸、内径尺寸和输入电流大小共同确定为0.6mm/s;轧制比根据材料延伸率、主轧辊外径,芯辊外径、环坯内径和输入电流大小共同确定为1.45;当轧制比达到1.45后,主轧辊停止进给,立即断开电流,即完成8cr4mo4v轴承环件电辅助轧制成形过程。

[0047]

对上述实施例所获得8cr4mo4v轴承环件进行金相解剖分析,发现本发明实施例的轴承环件未见微纳尺度损伤缺陷。同时,将本发明实施例与传统热轧成形轴承环件进行技术效果对比,测试相同热处理工艺条件下的晶粒尺寸,发现轴承环件晶粒度由9级提升为11级,抗拉强度由2450mpa上升至2561mpa,u型缺口试样冲击功由9.8j上升至13.5j。由此说明:本发明方法能够通过将室温变形与脉冲电流调控效应结合,减少变形损伤缺陷和细化晶粒组织,显著提升8cr4mo4v高碳铬轴承环件的强韧性。

[0048]

实施例2

[0049]

一种高碳铬轴承环件电磁辅助轧制成形方法,所述高碳铬轴承环件为gcr15钢(碳含量:1.05wt.%;铬含量:1.45wt.%)为材料的某型汽车轴承环件,其轧制成形方法按如下步骤实现:

[0050]

(1)电磁辅助轧制条件准备:将主轧辊、芯辊和导向辊内孔与轴连接处分别装上绝缘套,即对设备进行绝缘处理。随后将脉冲电源的正负级分别与导电弹簧碳刷连接,连接正极的导电弹簧碳刷与主轧辊接触,连接负级的导电弹簧碳刷与芯辊接触,确保碳刷不影响轧辊的旋转进给运动;

[0051]

(2)电磁场预加载:选取外径尺寸为72mm、内径尺寸为50mm、高度尺寸为22.5mm的退火态gcr15高碳铬轴承钢环坯,测试材料的延伸率为26%;将环坯端面和侧面进行打磨处理,装上环轧机后,利用脉冲电流控制系统开启电流,脉冲频率设置为5hz,根据环坯高度、脉冲频率、材料比热容、密度、电阻率和延伸率共同确设置初始电流为0.8a;控制主轧辊进行旋转和进给运动,待主轧辊与环坯预接触后停止主轧辊进给;

[0052]

(3)电磁辅助轧制:逐渐调整电流大小至稳定电流60a,脉冲频率f1为25hz,脉冲电流从轧辊与轴承环坯接触处通过,并在环件内部产生交变磁场;待电流稳定后控制主轧辊继续进给运动,主轧辊进给速度v根据主轧辊外径、外径尺寸为、内径尺寸和输入电流大小共同确定为1.2mm/s;最终轧制比根据材料延伸率,主轧辊外径,芯辊外径、环坯内径和输入电流大小共同确定为1.51。当轧制比达到1.51后,主轧辊停止进给,立即断开电流,即完成gcr15轴承环件电辅助轧制成形过程。

[0053]

对上述实施例所获得gcr15轴承环件进行金相解剖分析,发现本发明实施例的轴承环件未见微纳尺度损伤缺陷。同时,将本发明实施例与传统热轧成形轴承环件进行技术效果对比,测试相同热处理工艺条件下的晶粒尺寸,发现轴承环件晶粒度由8.5级提升为10.5级,抗拉强度由1865mpa上升至2035mpa,未开缺口试样冲击功由32.2j上升至73.5j。由此说明:本发明方法能够通过将室温变形与脉冲电流调控效应结合,减少变形损伤缺陷和细化晶粒组织,显著提升gcr15高碳铬轴承环件的强韧性。

[0054]

本发明能充分利用室温轧制成形优点和电磁场的增塑效应,解决高碳铬轴承环件传统成形晶粒粗大和损伤缺陷问题,实现轴承环件高性能低损伤成形。

[0055]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。