1.本技术涉及汽车涂装领域,尤其涉及一种汽车涂装的漆雾污染检测方法。

背景技术:

2.汽车涂装作为汽车生产的一个重要环节,已经越来越受到人们的重视。汽车涂装喷涂方式的选择对于后续汽车使用过程中车体受腐蚀与否、车内紫外线防护、车辆美观等都有着重要影响。汽车原厂漆涂装工艺已经在很多文献中被反复讨论和研究,但均讨论的是汽车外板涂装相关工艺,汽车涂装工艺中的内板喷涂很少有人提及和关注。

3.然而,汽车内板部分并不是都被内饰件遮挡,部分裸露的位置同样有保护、装饰等需求,内板喷涂一直是汽车原厂漆涂装必不可少的环节。

4.同时,为了适应市场竞争的需要和追赶新潮流,各大汽车厂都在不断努力提高汽车外观的装饰性,汽车漆膜呈现高光泽、高鲜映性、多色彩化、高立体感等;汽车外观的新需求导致了汽车涂料色漆层由传统的单层色漆升级为高鲜映性和立体感的双层色漆趋势越来越明显。

5.然而,内板漆施工过程中,一方面由于汽车涂装线工艺设计的限制,很多颜色产品内板漆不喷涂中涂层,因而要求内板色漆既要有外板漆的颜色外观又要提供遮盖力,防止电泳层被光照辐射老化,例如白色内板漆中会加入少许黑浆以提高内板漆遮盖力;而另一方面,内板色漆为了施工工艺简化,通常与外板色漆为双层色漆设计的产品配套的内板色漆只设计为单层色漆,例如:高鲜映性红色色漆外板漆为:粉色实色漆与红色珠光漆双层色漆,与之配套的内板色漆为:红色珠光与铝粉单层色漆。

6.在实际施工过程中,比较常见的情况是先喷涂内板色漆,再喷涂外板色漆,在内外板色漆施工完成后再进行清漆的施工。因此,内板色漆喷涂完成后进行外板色漆的喷涂时,漆雾会进入汽车内板而对内板色漆造成污染。由于内板色漆的特殊需求,涂料配方的颜基比和配方结构都可能随之调整,因而内板色漆的表面张力和颜色都与外板色漆存在差异,使得内板色漆被外板色漆漆雾干扰后,会出现明显的色差、失光、颗粒等情况。而为了修补被污染的内板色漆,又会在外板色漆喷涂完成后在进行内板色漆的喷涂,这又会造成内板色漆的漆雾又反而污染外板漆。

7.由此,正是由于内板色漆与外板色漆的性能的不同需求,使得两者的配方设计存在差异,内板色漆与外板色漆的表面张力、相容性均有可能不一致,这种差异会直接导致在实际施工过程中,在内板与外板交叉喷涂中产生漆雾污染,被漆雾污染部位会出现色差、颗粒、起皱、失光等风险。

8.汽车由于本身车型设计和涂装需求,内板与外板的接口区域通常在边缘,并且钢板的设计很可能为弧形设计。而测量仪器的设计一般有固定尺寸的测量窗口,汽车边缘部分很难用仪器测量进行测量。同时,测量仪器的测量窗口一般为平面设计,汽车边缘部分如果是弧型,该部位也不能用仪器进行测量。

9.然而,在实际施工过程中,内板漆施工有的涂装线为手工喷涂,有的涂装线为机械

喷涂,同一涂料在不同涂装线使用不同施工方式,测试方法和评判标准不一致,没有统一和标准的测试方法,涂料开发人员很难进行抗漆雾污染的产品开发设计和前期预防。如果喷涂轨迹按照汽车的弧形设计,雾化器运行轨迹也设计为弧形,雾化器不规则轨迹喷涂虽然有利于汽车涂装,但不利于涂装和涂料开发人员对漆雾污染的评价。多年来,漆雾污染的评价一直都依赖有经验的涂装技术人员根据目视情况和个人经验进行判断,人为的评价结果具有不确定性,目视的评价结果也不利于进行数据记录、数据存档、数据分析。

10.有鉴于此,有必要开发一种用于漆雾污染的检测方法,以用于对汽车涂装过程中所产生的漆雾污染进行准确的检测,以更精准地进行抗漆雾污染的产品开发设计和前期预防。

技术实现要素:

11.根据本技术的一方面,提供一种汽车涂装的漆雾污染检测方法,用以模拟汽车涂装的现场情况并对漆雾污染的情况进行检测;所述汽车涂装的漆雾污染检测方法包括涂装第一色漆步骤、喷涂第二色漆步骤,以及评价步骤;其中,在所述涂装第一色漆步骤中,以中面涂工艺条件对测试片涂装第一色漆,以获得涂装有至少一层第一色漆的测试片;在所述喷涂第二色漆步骤中,以静电喷涂装置对所述涂装有至少一层第一色漆的测试片喷涂至少一次第二色漆,以在所述涂装有至少一层第一色漆的测试片上形成受漆雾污染区与无漆雾污染区;在所述评价步骤中,获得所述涂装有至少一层第一色漆的测试片在所述受漆雾污染区与所述无漆雾污染区的检测数据,并以获得的在无漆雾污染区的检测数据为基准,计算受漆雾污染区的检测数据的变化率或变化量。

12.在一些实施例中,所述测试片的至少一边缘是呈直线的。

13.在一些实施例中,在所述喷涂第二色漆步骤中,静电喷涂装置的雾化器与所述涂装有至少一层第一色漆的测试片之间的距离保持不变。

14.在一些实施例中,在所述喷涂第二色漆步骤中,所述静电喷涂装置的雾化器的运行轨迹为平行于所述涂装有至少一层第一色漆的测试片的直线路线。

15.在一些实施例中,在所述喷涂第二色漆步骤中,所述静电喷涂装置的雾化器的运行轨迹为平行于所述涂装有至少一层第一色漆的测试片的至少一直线边缘的直线路线。

16.在一些实施例中,在所述喷涂第二色漆步骤中,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的水平距离在100mm~300mm之间。优选地,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的水平距离150mm~250mm之间。最为优选地,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的水平距离为200mm。

17.在一些实施例中,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的垂直距离为200mm~240mm。优选地,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的垂直距离在200mm~220mm之间。最为优选地,所述静电喷涂装置的雾化器的运动轨迹与所述涂装有至少一层第一色漆的测试片的至少一直线边缘之间的垂直距离为220mm。

18.在所述汽车涂装的漆雾污染检测方法中,静电喷涂装置的雾化器的运动轨迹与测试片之间的水平距离以及垂直距离都保持在上述的取值范围之中,主要目的是控制在该距离范围内进行喷雾,既可以保持所述涂装有至少一层第一色漆的测试片不在雾化器直接喷涂范围之内,同时雾化边缘区域的漆雾可以通过空气流动等因素污染涂装有至少一层第一色漆的测试片,从而可以更好地模拟实际的喷涂情况,并形成漆雾污染。

19.若静电喷涂装置的雾化器的运动轨迹与测试片之间的水平距离太小,涂装有至少一层第一色漆的测试片会被直接喷涂上第二色漆,无法进行漆雾污染检测;若静电喷涂装置的雾化器的运动轨迹与测试片之间的水平距离或垂直距离太大,涂装有至少一层第一色漆的测试片无法被第二色漆污染,同样也无法进行漆雾污染检测。

20.在一些实施例中,在所述喷涂第二色漆步骤中,所述静电喷涂装置对所述涂装有至少一层第一色漆的测试片喷涂第二色漆的涂装参数包括枪距、枪速和电压。

21.在一些实施例中,所述枪距为200~240mm,所述枪速为500~700mm/s,电压为50~70kv。

22.在一些实施例中,所述电压为50~70kv范围内的任意数值,例如但不限于50kv、55kv、60kv、65kv、70kv。

23.在一些实施例中,在所述喷涂第二色漆步骤中,所述静电喷涂装置对所述涂装有至少一层第一色漆的测试片喷涂第二色漆的涂装参数还包括色漆吐出量、喷涂气压和旋杯转速。所述色漆吐出量、喷涂气压和旋杯转速,与涂装现场的涂装参数保持一致。

24.在一些实施例中,在所述涂装第一色漆步骤中,涂装第一色漆的环境温度为20~25℃,环境湿度为60%~80%;在所述喷涂第二色漆步骤中,喷涂第二色漆的环境温度为20~25℃,环境湿度为60%~80%。

25.在一些实施例中,在所述评价步骤中,所述检测数据包括doi值、lw值、sw值、光泽值和颜色值中的至少其中之一。

26.在一些实施例中,以光泽仪获得所述光泽值。

27.在一些实施例中,以色差仪获得所述颜色值。

28.在一些实施例中,以桔皮仪获得所述doi值、lw值与sw值。

29.在一些实施例中,通过以下公式计算受漆雾污染区的各检测数据的变化率或变化量:

30.doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%;

31.lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%;

32.sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%;

33.光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%;

34.颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值。

35.在本技术的所述汽车涂装的漆雾污染检测方法中,通过对于实验室涂装装置的合理选择、对喷涂轨迹和喷涂条件的优化,以实现利用实验室静电涂装装置准确模拟实际施

工中的漆雾污染情况。同时,本技术还通过合理地选择具体的检测数据,以代替传统的目视判断结果。因此,利用本技术所述的汽车涂装的漆雾污染检测方法,能够以施工工艺和涂装条件作为参照,在实验室内准确地重现实际施工中的漆雾污染情况,进而通过色差仪、桔皮仪和光泽仪等汽车涂装专用仪器获得的doi值、lw值、sw值、光泽值和颜色值作为检测结果,以替代传统的目视判断,使得测试结果更准确、更有对比性和说服力。

36.本技术所述汽车涂装的漆雾污染检测方法对漆雾污染的检测方法进行规范和优化,其中,对测试过程进行规范有利于不同产品或方案的数据对比;对测试方法优化,则使得测试结果由传统的目视改变为规范的数据收集和分析,使测试方法具有准确性和适用性。本技术所述的所述汽车涂装的漆雾污染检测方法加强了汽车涂装技术人员对现场涂装情况的监测和准确测量;也帮助了汽车涂料开发人员对相关产品在现场出现漆雾污染的情况进行有效的进行前期预防和产品策划。

附图说明

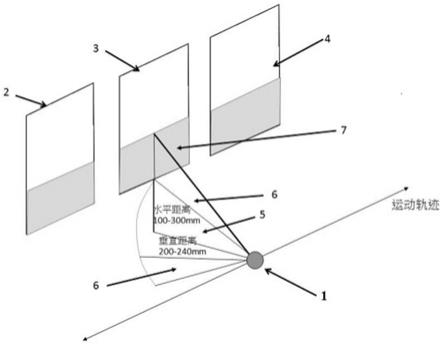

37.图1为静电喷涂装置的雾化器的运动轨迹与测试片之间相对距离的示意图。

具体实施方式

38.下面对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.除非另行定义,文中所使用的所有专业与科学用语与本领域技术人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明中。文中所述的较佳实施方法与材料仅作示范之用,但不能限制本技术的内容。

40.本技术实施例中涉及的材料及设备:

41.1、电泳平板试片;

42.2、立邦公司ar200水性中涂漆;

43.3、立邦公司ar3000水性内板色漆;

44.4、立邦公司ar3000水性外板色漆;

45.5、立邦公司oto油性中涂

46.6、立邦公司spm-95油性内板色漆

47.7、立邦公司spm-95油性外板色漆

48.8、立邦公司clearcoat pu 2k清漆;

49.9、川崎机器人与兰氏雾化器;

50.10、烘箱;

51.11、桔皮仪、光泽仪、色差仪

52.以下首先结合图1对静电喷涂装置的雾化器的运动轨迹与测试片之间的相对位置进行描述。

53.如图1所示,第一测试片2、第二测试片3、第三测试片4位于同一平面的同一直线上。雾化器1的运动轨迹如箭头所示是呈一直线的,其与第一测试片2、第二测试片3、第三测试片4之间的水平距离为100-300mm,并且垂直距离为200-240mm。即,只有当雾化器1与第一

测试片2、第二测试片3、第三测试片4之间的相对距离在上述的范围之内,才会对测试片进行喷涂作业。

54.在进行喷涂作业时,雾化器1所喷出的漆雾会形成漆雾中心区域5,以及漆雾边缘区域6。通过上述雾化器和测试片特定的相对距离的设置,可以确保已经涂装有至少一层第一色漆的测试片不在雾化器直接喷涂范围之内,即漆雾中心区域5中的漆雾不会直接涂装于已涂装有至少一层第一色漆的测试片上。而漆雾边缘区域6内的漆雾可以通过空气流动等因素涂装(污染)已具有至少一层第一色漆的测试片,从而形成漆雾污染区7。通过这种方式,可以更好地模拟实际的喷涂情况。

55.实施例1检测方法

56.以本技术所述的汽车涂装的漆雾污染检测方法,对三块所述电泳平板试片进行测试,用以模拟汽车涂装的现场情况并对漆雾污染的情况进行检测。

57.所述汽车涂装的漆雾污染检测方法包括:

58.步骤1涂装第一色漆步骤

59.以中面涂工艺条件对测试片涂装第一色漆,以获得涂装有至少一层第一色漆的测试片;

60.所述测试片为三片电泳平板试片;涂装第一色漆的环境温度为20~25℃,环境湿度为60%~80%;

61.步骤2喷涂第二色漆步骤

62.以静电喷涂装置对所述涂装有至少一层第一色漆的测试片喷涂至少一次第二色漆,以在所述涂装有至少一层第一色漆的测试片上形成受漆雾污染区与无漆雾污染区;其中,所述静电喷涂装置为川崎机器人与兰氏雾化器;

63.在本步骤中,所述兰氏雾化器动轨迹为直线,并与所述涂装有至少一层第一色漆的测试片之间的距离不变,水平距离维持在200mm,垂直距离维持在220mm;

64.在本步骤中,所述静电喷涂装置对所述涂装有至少一层第一色漆的测试片喷涂第二色漆的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;涂装参数还包括色漆吐出量、喷涂气压和旋杯转速。所述色漆吐出量、喷涂气压和旋杯转速,与涂装现场的涂装参数保持一致;

65.在本步骤中,喷涂第二色漆的环境温度为20~25℃,环境湿度为60%~80%;

66.步骤3评价步骤

67.获得所述涂装有至少一层第一色漆的测试片在所述受漆雾污染区与所述无漆雾污染区的检测数据,并以获得的在无漆雾污染区的检测数据为基准,计算受漆雾污染区的检测数据的变化率;所述检测数据包括doi值、lw值、sw值、光泽值和颜色值;

68.具体地,在本步骤中,以光泽仪获得所述光泽值,以色差仪获得所述光泽值,以桔皮仪获得所述doi值、lw值与sw值。

69.在所述汽车涂装的漆雾污染检测方法中,以以下公式计算受漆雾污染区的各检测数据的变化率或变化量:

70.doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

71.lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的

lw值

×

100%:

72.sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

73.光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

74.颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值。

75.实施例2

76.在本实施例中,对ar3000体系水性红色面漆(双层色漆)外板色漆污染ar3000体系水性红色面漆(单层色漆)内板色漆的漆雾污染,以实施例1所述的检测方法进行漆雾污染检测。具体地,在本实施例中,准备3块尺寸为300mm

×

150mm

×

(0.8

±

0.1)mm电泳平板试片,垂直贴于机器人喷房配置的磁力板上,以用于检测。检测步骤包括以下步骤。

77.步骤1涂装ar3000体系水性红色面漆(单层色漆)内板色漆

78.以中面涂工艺条件,使用涂装机器人对所述3块电泳平板试片进行喷涂ar3000体系水性红色面漆(单层色漆)内板色漆,喷涂完毕后室温静置1.5min;

79.涂装的环境温度为23

±

1℃,环境湿度为70

±

5%;

80.步骤2喷涂ar3000体系水性红色面漆bc1与ar3000体系水性红色面漆bc2外板色漆

81.以静电喷涂装置,在水平方向上距离所述3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂ar3000体系水性红色面漆bc1与ar3000体系水性红色面漆bc2外板色漆各一次,以在所述3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

82.喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

83.在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表1所示。

84.表1.涂装现场的涂装参数

[0085][0086]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0087]

步骤3评价步骤

[0088]

以光泽仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆

雾污染区的光泽值,并以桔皮仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的doi值、lw值与sw值,并分别以以下公式计算光泽值、doi值、lw值与sw值的变化率,获得如表2所示检测数据:

[0089]

doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

[0090]

lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%:

[0091]

sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

[0092]

光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

[0093]

表2.光泽值、doi值、lw值与sw值及变化率

[0094]

检测项目未污染区域污染区域变化率(%)变化率要求doi值93885.37《10%lw值8.510.321.17《30%sw值22.525.613.78《20%光泽值95914.21《10%

[0095]

此外,以色差仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的颜色值,并以以下公式计算颜色值的变化量,获得如表3所示检测数据:

[0096]

颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值

[0097]

表3.颜色值及变化量

[0098][0099]

通过表2和表3可以看出,ar3000体系水性红色面漆(双层色漆)外板色漆配套ar3000体系水性红色面漆(单层色漆)内板色漆,外板色漆污染内板色漆的情况为:污染区域外观数据变化率达到要求范围,色差值较小目视无明显色差,可以满足现场的使用需求。

[0100]

实施例3

[0101]

在本实施例中,对ar3000体系水性红色面漆(单层色漆)内板色漆污染ar3000体系水性红色面漆(双层色漆)外板色漆的漆雾污染,以实施例1所述的检测方法进行漆雾污染检测。具体地,在本实施例中,准备3块尺寸为300mm

×

150mm

×

(0.8

±

0.1)mm电泳平板试片,垂直贴于机器人喷房配置的磁力板上,以用于检测。检测步骤包括以下步骤。

[0102]

步骤1涂装r3000体系水性红色面漆bc1、ar3000体系水性红色面漆bc2外板色漆

[0103]

以中面涂工艺条件,使用涂装机器人对所述3块电泳平板试片进行喷涂r3000体系水性红色面漆bc1、ar3000体系水性红色面漆bc2各一次,喷涂完毕后室温静置1.5min;

[0104]

涂装的环境温度为23

±

1℃,环境湿度为70

±

5%;

[0105]

步骤2喷涂ar3000体系水性红色面漆(单层色漆)内板色漆

[0106]

以静电喷涂装置,在水平方向上距离所述3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂ar3000体系水性红色面漆(单层色漆)内板色漆往返喷涂两次,以在所述3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

[0107]

喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

[0108]

在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表1所示。

[0109]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0110]

步骤3评价步骤

[0111]

以光泽仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的光泽值,并以桔皮仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的doi值、lw值与sw值,并分别以以下公式计算光泽值、doi值、lw值与sw值的变化率,获得如表4所示检测数据:

[0112]

doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

[0113]

lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%:

[0114]

sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

[0115]

光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

[0116]

表4.光泽值、doi值、lw值与sw值及变化率

[0117]

检测项目未污染区域污染区域变化率(%)变化率要求doi值92.987.65.7《10%lw值8.911.225.84《30%sw值23.827.917.22《20%光泽值94.889.25.91《10%

[0118]

此外,以色差仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的颜色值,并以以下公式计算颜色值的变化量,获得如表5所示检测数据:

[0119]

颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值

[0120]

表5.颜色值及变化量

[0121][0122]

通过表4和表5可以看出,ar3000体系水性红色面漆(双层色漆)外板色漆配套ar3000体系水性红色面漆(单层色漆)内板色漆,内板色漆污染外板色漆的情况为:污染区域外观数据变化率达到要求范围,色差值较小目视无明显色差,可以满足现场的使用需求。

[0123]

通过表4与表2进行数据变化率对比可知:ar3000体系内板色漆污染ar3000体系外板色漆的影响大于ar3000体系外板色漆污染ar3000体系内板色漆。表5与表3进行数据对比可知:外板色漆污染内板色漆会使内板色漆的颜色l值、a值、b值升高;内板色漆污染外板色漆会使外板色漆的颜色l值、a值、b值降低。

[0124]

实施例4

[0125]

在本实施例中,对ar3000体系水性白色面漆(双层色漆)外板色漆污染ar3000体系水性白色面漆(单层色漆)内板色漆的漆雾污染,以实施例1所述的检测方法进行漆雾污染检测。具体地,在本实施例中,准备3块尺寸为300mm

×

150mm

×

(0.8

±

0.1)mm电泳平板试片,垂直贴于机器人喷房配置的磁力板上,以用于检测。检测步骤包括以下步骤。

[0126]

步骤1涂装ar3000体系水性白色面漆(单层色漆)内板色漆

[0127]

以中面涂工艺条件,使用涂装机器人对所述3块电泳平板试片进行喷涂ar3000体系水性白色面漆(单层色漆)内板色漆一次,喷涂完毕后室温静置1.5min;

[0128]

涂装的环境温度为23

±

1℃,环境湿度为70

±

5%;

[0129]

步骤2 ar3000体系水性白色面漆bc1、ar3000体系水性白色面漆bc2外板色漆

[0130]

以静电喷涂装置,在水平方向上距离所述3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂ar3000体系水性白色面漆bc1、ar3000体系水性白色面漆bc2各一次,以在所述3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

[0131]

喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

[0132]

在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表6所示。

[0133]

表6.涂装现场的涂装参数

[0134][0135]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0136]

步骤3评价步骤

[0137]

以光泽仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的光泽值,并以桔皮仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的doi值、lw值与sw值,并分别以以下公式计算光泽值、doi值、lw值与sw值的变化率,获得如表7所示检测数据:

[0138]

doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

[0139]

lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%:

[0140]

sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

[0141]

光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

[0142]

表7.光泽值、doi值、lw值与sw值及变化率

[0143]

检测项目未污染区域污染区域变化率(%)变化率要求doi值92.687.85.18《10%lw值8.710.925.28《30%sw值22.826.616.67《20%光泽值95.390.25.35《10%

[0144]

此外,以色差仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的颜色值,并以以下公式计算颜色值的变化量,获得如表8所示检测数据:

[0145]

颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值

[0146]

表8.颜色值及变化量

[0147][0148][0149]

通过表7和表8可以看出,ar3000体系水性白色面漆(双层色漆)外板色漆配套ar3000体系水性白色面漆(单层色漆)内板色漆,外板色漆污染内板色漆的情况为:外观数据变化率达到要求范围,色差值较小目视无明显色差,可以满足现场的使用需求。

[0150]

实施例5

[0151]

在本实施例中,对spm-95体系油性白色面漆(双层色漆)外板色漆污染spm-95体系油性白色面漆(单层色漆)内板色漆的漆雾污染,以实施例1所述的检测方法进行漆雾污染检测。具体地,在本实施例中,准备3块尺寸为300mm

×

150mm

×

(0.8

±

0.1)mm电泳平板试片,垂直贴于机器人喷房配置的磁力板上,以用于检测。检测步骤包括以下步骤。

[0152]

步骤1涂装spm-95体系油性白色面漆(单层色漆)内板色漆

[0153]

以中面涂工艺条件,使用涂装机器人对所述3块电泳平板试片进行喷涂spm-95体系油性白色面漆(单层色漆)内板色漆一次,喷涂完毕后室温静置1.5min;

[0154]

涂装的环境温度为23

±

1℃,环境湿度为70

±

5%;

[0155]

步骤2 spm-95体系油性白色面漆bc1、spm-95体系油性白色面漆bc2板色漆

[0156]

以静电喷涂装置,在水平方向上距离所述3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂spm-95体系油性白色面漆bc1、spm-95体系油性白色面漆bc2各一次,以在所述3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

[0157]

喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

[0158]

在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表9所示。

[0159]

表9.涂装现场的涂装参数

[0160]

[0161][0162]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0163]

步骤3评价步骤

[0164]

以光泽仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的光泽值,并以桔皮仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的doi值、lw值与sw值,并分别以以下公式计算光泽值、doi值、lw值与sw值的变化率,获得如表10所示检测数据:

[0165]

doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

[0166]

lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%:

[0167]

sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

[0168]

光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

[0169]

表10.光泽值、doi值、lw值与sw值及变化率

[0170]

检测项目未污染区域污染区域变化率(%)变化率要求doi值93.289.34.18《10%lw值8.29.920.73《30%sw值19.822.513.64《20%光泽值95.692.13.66《10%

[0171]

此外,以色差仪获得上述步骤2所获得的3块电泳平板试片分别在受漆雾污染区与无漆雾污染区的颜色值,并以以下公式计算颜色值的变化量,获得如表11所示检测数据:

[0172]

颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值

[0173]

表11.颜色值及变化量

[0174][0175]

通过表10和表11可以看出,spm-95体系油性白色面漆(双层色漆)外板色漆配套spm-95体系油性白色面漆(单层色漆)内板色漆,外板色漆污染内板色漆的情况为:外观数据变化率达到要求范围,色差值较小目视无明显色差,可以满足现场的使用需求。

[0176]

通过表10与表7进行外观数据变化率对比,spm-95油性体系相对于ar3000水性体系的漆雾污染数据相对较小;通过表11与表8进行色差数据对比,spm-95油性体系相对于ar3000水性体系的漆雾污染数据相对较小。

[0177]

实施例6

[0178]

在本实施例中,对ar3000体系水性红色面漆(双层色漆)外板色漆1#和ar3000体系水性红色面漆(双层色漆)外板色漆2#分别污染ar3000体系水性红色面漆(单层色漆)内板色漆的漆雾污染,以实施例1所述的检测方法进行漆雾污染检测。具体地,在本实施例中,准备3块尺寸为300mm

×

150mm

×

(0.8

±

0.1)mm电泳平板试片,垂直贴于机器人喷房配置的磁力板上,以用于检测。检测步骤包括以下步骤。

[0179]

步骤1涂装ar3000体系水性红色面漆(单层色漆)内板色漆

[0180]

以中面涂工艺条件,使用涂装机器人对所述6块电泳平板试片进行喷涂r3000体系水性红色面漆bc1、ar3000体系水性红色面漆bc2各一次,喷涂完毕后室温静置1.5min;

[0181]

涂装的环境温度为23

±

1℃,环境湿度为70

±

5%;

[0182]

步骤2.1喷涂ar3000体系水性红色面漆外板色漆1#方案外板色漆

[0183]

以静电喷涂装置,在水平方向上距离上述6块电泳平板试片中的3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂ar3000体系水性红色面漆外板色漆1#方案,以在该3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

[0184]

喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

[0185]

在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表1所示。

[0186]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0187]

步骤2.2喷涂ar3000体系水性红色面漆外板色漆2#方案外板色漆

[0188]

以静电喷涂装置,在水平方向上距离上述6块电泳平板试片中的另外3块电泳平板试片200mm的位置,在垂直方向上距离所述3块电泳平板试片220mm的位置,对步骤1涂装完成的3块电泳平板试片喷涂ar3000体系水性红色面漆外板色漆2#方案方案,以在该3块电泳平板试片上形成受漆雾污染区与无漆雾污染区。

[0189]

喷涂的环境温度为23

±

1℃,环境湿度为70

±

5%。

[0190]

在本步骤中,静电喷涂的涂装参数包括枪距、枪速和电压;所述枪距为220mm,所述枪速为650mm/s,电压为60kv;其余涂装参数与涂装现场的涂装参数保持一致,如表1所示。

[0191]

喷涂完成后按相应的中面涂工艺要求流平或闪干后喷涂清漆与烘烤;

[0192]

步骤3评价步骤

[0193]

以光泽仪获得上述步骤2.1和2.2所获得的电泳平板试片分别在受漆雾污染区与无漆雾污染区的光泽值,并以桔皮仪获得上述步骤2.1和2.2所获得的电泳平板试片分别在受漆雾污染区与无漆雾污染区的doi值、lw值与sw值,并分别以以下公式计算光泽值、doi值、lw值与sw值的变化率,获得如表12所示检测数据:

[0194]

doi值的变化率=︱受漆雾污染区的doi值-无漆雾污染区的doi值︱

÷

无漆雾污染区的doi值

×

100%:

[0195]

lw值的变化率=︱受漆雾污染区的lw值-无漆雾污染区的lw值︱

÷

无漆雾污染区的lw值

×

100%:

[0196]

sw值的变化率=︱受漆雾污染区的sw值-无漆雾污染区的sw值︱

÷

无漆雾污染区的sw值

×

100%:

[0197]

光泽值的变化率=︱受漆雾污染区的光泽值-无漆雾污染区的光泽值︱

÷

无漆雾污染区的光泽值

×

100%:

[0198]

表12.光泽值、doi值、lw值与sw值及变化率

[0199][0200][0201]

此外,以色差仪获得上述步骤2.1和2.2所获得的电泳平板试片分别在受漆雾污染区与无漆雾污染区的颜色值,并以以下公式计算颜色值的变化量,获得如表13所示检测数据:

[0202]

颜色值的变化量=受漆雾污染区的颜色值-无漆雾污染区的颜色值

[0203]

表13.颜色值及变化量

[0204][0205]

通过表12和表13可以看出,ar3000体系水性红色面漆外板色漆1#方案相对于2#方案配套ar3000体系水性红色面漆内板色漆,抗漆雾污染性能较好。ar3000体系水性红色面漆外板色漆1#方案各指标达到要求,检测合格;ar3000体系水性红色面漆外板色漆2#方案doi值、lw值、sw值变化率已大于要求值,颜色目视色差不明显但测试色差值偏大,2#方案不能使用。

[0206]

对比实施例1

[0207]

在本对比实施例中,所有步骤均与实施例2相同,两者区别仅在于:在本对比实施例1中,步骤2中是采用手工喷枪施工,而不是如实施例2记载的以静电喷涂装置进行施工。

[0208]

对比实施例2

[0209]

在本对比实施例中,所有步骤均与实施例2相同,两者区别仅在于:在本对比实施例2中,步骤2中不使用静电喷涂装置,而采用一般喷涂装置。

[0210]

以与实施例2步骤3相同的评价步骤,分别获得对比实施1与对比实施例2的检测数据,如表14与表15所示。

[0211]

表14.光泽值、doi值、lw值与sw值及变化率

[0212][0213]

表15.颜色值及变化量

[0214]

[0215][0216]

从表14和表15数据可以看出,对比实施例1不使用静电喷涂装置而采用手工喷涂,由于手工喷枪雾化较差,施工条件无法与现场实际施工条件对应,漆雾污染实验的外观变化率和颜色色差值都较大,测试结果与现场实际情况不一致,不能达到准备测试漆雾污染的效果。

[0217]

而在对比实施例2的施工过程中不使用高压静电喷涂装置,漆雾过于分散,并且长期存在于喷涂环境中,出现反复污染涂装有第一色漆的测试片的情况。故,施工条件不能与现场涂装条件一致,漆雾污染实验的外观变化率和颜色色差值都较大,测试结果与现场实际情况不一致,不能达到准备测试漆雾污染的效果。

[0218]

对比实施例3

[0219]

在本对比实施例中,所有步骤均与实施例2相同,两者区别仅在于:在本对比实施例3中,步骤2中静电喷涂装置(雾化器)在水平方向上仅距离所述3块电泳平板试片50mm的位置,而不是如实施例2记载的静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片200mm的位置。

[0220]

对比实施例4

[0221]

在本对比实施例中,所有步骤均与实施例2相同,两者区别仅在于:在本对比实施例4中,步骤2中静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片400mm的位置,而不是如实施例2记载的静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片200mm的位置。

[0222]

以与实施例2步骤3相同的评价步骤,分别获得对比实施3与对比实施例4的检测数据,如表16与表17所示。

[0223]

表16.光泽值、doi值、lw值与sw值及变化率

[0224][0225]

表17.颜色值及变化量

[0226][0227][0228]

从表16和表17数据可以看出,对比实施例3中步骤2中静电喷涂装置(雾化器)在水平方向上仅距离所述3块电泳平板试片50mm的位置,而不是如实施例2记载的静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片200mm的位置。因此,步骤2中色漆直接喷

涂在涂装有内板色漆的测试片上,单从数据上分析,外观数值变化小,色差相对于实施例2出现较明显色差。但对比实施例4中,步骤2中色漆直接喷涂在涂装有内板色漆的测试片上,并不是外板色漆的漆雾污染内板色漆,该测试数据与实际施工出现的外板色漆漆雾污染内板色漆的情况不符合,该数据不能作为测试漆雾污染的检测数据。

[0229]

从表16和表17数据可以看出,对比实施例4中步骤2中静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片400mm的位置,而不是如实施例2记载的静电喷涂装置(雾化器)在水平方向上距离所述3块电泳平板试片200mm的位置。因此,步骤2中色漆的边缘漆雾不能有效污染喷涂在涂装有内板色漆的测试片上,单从数据上分析,外观变化率和色差数据均较好。但对比实施例4中,步骤2中色漆的边缘漆雾不能有效污染喷涂在涂装有内板色漆的测试片上,该测试数据与实际施工出现的外板色漆漆雾污染内板色漆的情况不符合,该数据同样不能作为测试漆雾污染的检测数据。

[0230]

如上所述,在本技术的所述汽车涂装的漆雾污染检测方法中,通过对于实验室涂装装置的合理选择、对喷涂轨迹和喷涂条件的优化,以实现利用实验室静电涂装装置准确模拟实际施工中的漆雾污染情况。同时,本技术还通过合理地选择具体的检测数据,以代替传统的目视判断结果。因此,利用本技术所述的汽车涂装的漆雾污染检测方法,能够以施工工艺和涂装条件作为参照,在实验室内准确地重现实际施工中的漆雾污染情况,进而通过色差仪、桔皮仪和光泽仪等汽车涂装专用仪器获得的doi值、lw值、sw值、光泽值和颜色值作为检测结果,以替代传统的目视判断,使得测试结果更准确、更有对比性和说服力。

[0231]

以上对本技术实施例所提供的一种汽车涂装的漆雾污染检测方法进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。