1.本发明涉及材料制备技术领域,具体涉及一种沸石/介孔二氧化硅复合微球材料及制备方法。

背景技术:

2.微孔沸石是一种具有均匀微孔结构、良好水热稳定性和催化性能的无机材料,被广泛应用于吸附分离和工业催化等领域。但微孔沸石通常为极细的粉末,回收困难,易流失,不适宜直接装入大型化工设备。

3.因此,需要通过引入成型助剂,使微孔沸石具有适宜的形状、大小和强度等。例如b.k.czarnetzki等人(applied catalysisa:general 2011,391,254-260)将zsm-5与粘合剂磷酸铝水合物混合后,通过挤压成型的方法制备了大小在0.3~5μm的固定床mto催化剂alpo4/zsm-5。徐龙伢等人(中国专利公开号cn101856622a)将稀土-zsm-5/zsm-11、氧化铝、高岭土和水混合,并控制混合物中固体与水的重量比为0.2~0.5,通过喷雾干燥法制备了稀土-zsm-5/zsm-11活性组分质量分数为25~45%的吡啶碱共结晶沸石催化剂。

4.但是,挤压成型和喷雾干燥成型的过程中都需要添加黏结剂和胶溶剂等物质,这些物质的加入一方面减少了活性组分的含量,降低了微孔沸石的催化性能;另一方面堵塞或覆盖了微孔沸石表面的孔道,降低微孔沸石孔道利用率。

技术实现要素:

5.本发明是为了解决上述问题而进行的,目的在于提供一种沸石/介孔二氧化硅复合微球材料及制备方法。

6.本发明提供了沸石/介孔二氧化硅复合微球材料,具有这样的特征,包括:微孔沸石;以及介孔二氧化硅,用于包覆黏结微孔沸石。

7.在本发明提供的沸石/介孔二氧化硅复合微球材料中,还可以具有这样的特征:其中,介孔二氧化硅为通过模板剂合成的介孔二氧化硅,模板剂为阳离子表面活性剂或非离子表面活性剂。

8.在本发明提供的沸石/介孔二氧化硅复合微球材料中,还可以具有这样的特征:其中,介孔二氧化硅为蠕虫状介孔二氧化硅msu或介孔二氧化硅hms。

9.在本发明提供的沸石/介孔二氧化硅复合微球材料中,还可以具有这样的特征:其中,微孔沸石的拓扑结构为fau、mfi、fer、bea、mor、mel、linda-a、cha、ael、afl、ato中的任意一种。

10.在本发明提供的沸石/介孔二氧化硅复合微球材料中,还可以具有这样的特征:其中,微孔沸石与介孔二氧化硅的质量比为(1-5):1。

11.本发明提供了沸石/介孔二氧化硅复合微球材料的制备方法,用于制备上述任意一项的沸石/介孔二氧化硅复合微球材料,具有这样的特征,包括如下步骤:

12.步骤1,配制混合液a,混合液a包括表面活性剂和水;

13.步骤2,在搅拌条件下,向混合液a中加入硅源,得混合液b;

14.步骤3,在搅拌条件下,向混合液b加入微孔沸石,继续搅拌老化,得混合液c;

15.步骤4,将混合液c抽滤,取固体、洗涤,得粗品;

16.步骤5,将粗品喷雾造粒得球形颗粒;

17.步骤6,将球形颗粒煅烧,得产品。

18.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,缩聚催化剂为质子酸、碱或氟化物中的一种或多种。

19.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,混合液a还包括缩聚催化剂。

20.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,混合液a中表面活性剂和水的质量比为(0.5-2.5):60。

21.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,表面活性剂和硅源的质量比为1:(3-5)。

22.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,微孔沸石和硅源的质量比为(0.4-4):1。

23.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,步骤3中老化时间为24-50h,优选为48h。

24.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:还包括:步骤7,对产品进行进一步筛分得到指定尺寸范围的微球材料。

25.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,煅烧温度为500-600℃。

26.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,表面活性剂包括长链伯胺类阳离子表面活性剂、长链季铵盐类阳离子表面活性剂、多头季铵盐类阳离子表面活性剂、聚环氧乙烷类非离子表面活性剂、两亲性嵌段共聚物类非离子表面活性剂(如peo-ppo-peo)以及山梨糖醇脂类非离子表面活性剂中的一种或多种,优选地,表面活性剂为聚环氧乙烷类非离子表面活性剂。

27.在本发明提供的沸石/介孔二氧化硅复合微球材料的制备方法中,还可以具有这样的特征:其中,硅源为正硅酸四乙酯、正硅酸四丁酯、正硅酸四甲酯、正硅酸四丙酯、水玻璃及白炭黑中的任意一种。

28.本发明提供的一种扬声器,具有这样的特征:扬声器的后腔填料采用上述任意一项的沸石/介孔二氧化硅复合微球材料。

29.发明的作用与效果

30.根据本发明所涉及的一种沸石/介孔二氧化硅复合微球材料,因为本发明采用了介孔二氧化硅作为微孔沸石的粘结剂,所以不仅能够保持微孔沸石原有的的催化活性和选择性,还能够改善微孔沸石的吸附性能。

31.根据本发明提供的一种沸石/介孔二氧化硅复合微球材料的制备方法,因为包括表面活性剂溶液的配制,加入硅源、微孔沸石进行搅拌,通过抽滤、洗涤、喷雾造粒、煅烧,得到沸石/介孔二氧化硅复合微球材料。所以本发明提供的方法操作简单,对设备要求低,产物产量高,原料来源广泛,还可以通过选择成型手段精准控制微球粒径分布,适于工业化生

产。

附图说明

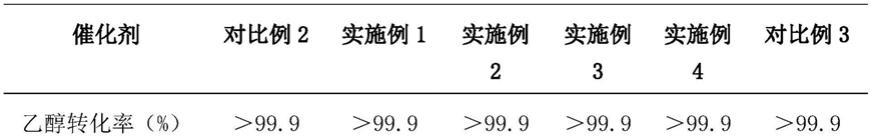

32.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图;

33.图2是本发明中实施例1制得的沸石/介孔二氧化硅复合微球材料的x射线衍射谱图;

34.图3是本发明实施例2制得的沸石/介孔二氧化硅复合微球材料的光学显微镜照片;

35.图4是本发明实施例3制得的沸石介孔二氧化硅复合微球材料的sem图;

36.图5是本发明实施例3制得的沸石介孔二氧化硅复合微球材料的tem图;

37.图6是本发明实施例4制得的沸石介孔二氧化硅复合微球材料的n2吸附-脱附等温曲线图;以及

38.图7是本发明实施例4制得的沸石介孔二氧化硅复合微球材料的dft孔径分布图。

具体实施方式

39.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明作具体阐述。

40.下述各个实施例中原料的来源如下:

41.fau沸石购买自大连卓然环保科技有限公司,成分为笼状结构的硅铝酸盐,粒径为3~6μm。

42.《实施例1》

43.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图。

44.如图1所示,制备fau沸石/msu介孔二氧化硅复合微球材料步骤如下:

45.步骤1,称取2.47g brij30(月桂醇聚氧乙烯醚)和0.05g氟化铵加入到120g的去离子水中,然后加入6.56ml环己烷,60℃水浴中搅拌至brij30(即表面活性剂)溶解,得混合液a;

46.步骤2,在搅拌条件下,待混合液a澄清透明后,向混合液a滴加入10ml teos(正硅酸四乙酯),随后在室温下继续搅拌30min,得混合液b;

47.步骤3,在搅拌条件下,向混合液b加入5g fau沸石(si/al》120),最终混合体系的原料质量比为:brij 30:teos:nh4f:fau:h2o=123.5:186:1:100:2400,控制溶液的搅拌速度为550rpm,并在室温下搅拌老化48小时,得混合液c;

48.步骤4,然后将混合液c抽滤,取固体、洗涤,得粗品;

49.步骤5,将粗品加水稀释至具有一定流动性后放入喷雾造粒机,经过雾化、干燥得球形颗粒;

50.步骤6,将喷雾造粒后的样品置于马弗炉中550℃焙烧6小时,脱除模板剂,得到fau沸石与介孔二氧化硅的质量比为2:1的fau沸石/msu介孔二氧化硅复合微球材料。该复合微球材料的收率为99%(以sio2和fau沸石质量计算),微孔孔径分布集中在1.2nm,介孔孔径分布于5-20nm。

51.图2为本实施例1中该复合微球材料的x射线衍射谱图。

52.如图2所示,可以看出,该复合微球材料中fau沸石的结构得到了较好地保留,并且在小角区域出现了无定形二氧化硅的峰,表明该复合微球材料具有一定的介孔结构。

53.《实施例2》

54.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图。

55.如图1所示,制备fau沸石/msu介孔二氧化硅复合微球材料步骤如下:

56.步骤1,称取2.47g brij 30(月桂醇聚氧乙烯醚)和0.08g氟化铵加入到120g的去离子水中,然后加入5ml环己烷,60℃水浴中搅拌至brij30(即表面活性剂)溶解,得混合液a;

57.步骤2,在搅拌条件下,待混合液a澄清透明后,向混合液a滴加入10ml teos(正硅酸四乙酯),随后在室温下继续搅拌30min,得混合液b;

58.步骤3,在搅拌条件下,向混合液b加入5g fau沸石(si/al》120),最终混合体系的原料质量配比为:brij30:teos:nh4f:fau:h2o=123.5:186:1.6:100:2400,控制溶液的搅拌速度为550rpm,并在室温下搅拌老化48小时,得混合液c;

59.步骤4,然后将混合液c抽滤,取固体、洗涤,得粗品;

60.步骤5,将粗品加水稀释至具有一定流动性后放入造粒机,经过雾化、干燥得到球形颗粒;

61.步骤6,将喷雾造粒后的样品置于马弗炉中550℃焙烧6小时,脱除模板剂,得到fau沸石与介孔二氧化硅的质量比约为2:1的fau沸石/msu介孔二氧化硅复合微球材料。该复合微球材料的收率为99%(以sio2和fau沸石质量计算),微孔孔径分布集中在1.2nm,介孔孔径分布于5-20nm。

62.图3为本实施例2中该复合微球材料的光学显微镜照片。

63.如图3所示,可以看出该fau沸石/msu介孔二氧化硅复合微球材料为球形颗粒,其尺寸在200μm左右。

64.《实施例3》

65.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图。

66.如图1所示,制备fau沸石/hms介孔二氧化硅复合微球材料的步骤如下:

67.步骤1,称取3.81g十四胺和16.56g无水乙醇加入到120g的去离子水中,室温搅拌至十四胺(即表面活性剂)溶解,得混合液a;

68.步骤2,在搅拌条件下,待溶液澄清透明后,滴加入10ml teos(正硅酸四乙酯),随后在室温下继续搅拌30min,得混合液b;

69.步骤3,在搅拌条件下,向混合液加入5g fau沸石(si/al》120),最终混合体系的原料质量配比为:十四胺:乙醇:teos:fau:h2o=1:4.35:2.44:1.31:31.50,控制溶液的搅拌速度为550rpm,并在室温下搅拌老化24小时,得混合液c;

70.步骤4,然后将混合液c抽滤,取固体、洗涤,得粗品;

71.步骤5,将粗品加水稀释至具有一定流动性后放入喷雾造粒机,经过雾化、干燥后得到球形颗粒;

72.步骤6,将喷雾造粒后的样品置于马弗炉中550℃焙烧6小时,脱除模板剂,得到fau沸石与介孔二氧化硅的质量比为2:1的fau沸石/hms介孔二氧化硅复合微球材料。该复合微球材料的收率为99%(以sio2和fau沸石质量计算),微孔孔径分布集中在1.2nm,介孔孔径

分布于5-20nm。

73.图4是本发明实施例3制得的沸石介孔二氧化硅复合微球材料的sem图。图5是本发明实施例3制得的沸石介孔二氧化硅复合微球材料的tem图。

74.如图4-5所示,可以看出该fau沸石/hms介孔二氧化硅复合微球材料表面沸石和介孔二氧化硅交错黏结而成的粗糙富孔表面。

75.《实施例4》

76.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图。

77.如图1所示,制备fau沸石/msu介孔二氧化硅复合微球材料的步骤如下:

78.步骤1,称取2.47g brij 30(月桂醇聚氧乙烯醚)和0.08g氟化铵加入到120g的去离子水中,然后加入5ml环己烷,60℃水浴中搅拌至brij30(即表面活性剂)溶解,得混合液a;

79.步骤2,在搅拌条件下,待混合液a澄清透明后,向混合液a滴加入10ml teos(正硅酸四乙酯),随后在室温下继续搅拌30min,得混合液b;

80.步骤3,在搅拌条件下,向混合液b加入8g fau沸石(si/al》120),最终混合体系的原料质量配比为:brij 30:teos:nh4f:fau:h2o=123.5:186:1.6:160:2400,控制溶液的搅拌速度为550rpm,并在室温下搅拌老化48小时,得混合液c;

81.步骤4,然后将混合液c抽滤,取固体、洗涤,得粗品;

82.步骤5,将粗品加水稀释至具有一定流动性后放入喷雾造粒机,经过雾化、干燥后得到球形颗粒;

83.步骤6,将喷雾造粒后的样品置于马弗炉中550℃焙烧6小时,脱除模板剂,得到fau沸石与介孔二氧化硅的质量比为3:1的fau沸石/msu介孔二氧化硅复合微球材料。该复合微球材料的收率为99%(以sio2和fau沸石质量计算),微孔孔径分布集中在1.2nm,介孔孔径分布于5-20nm。

84.图6是本发明实施例4制得的沸石介孔二氧化硅复合微球材料的n2吸附-脱附等温曲线图。

85.如图6所示,从n2吸附-脱附曲线可以得知该fau沸石/msu介孔二氧化硅复合微球材料的总孔容为0.813cc/g,总比表面积为716.747m2/g。

86.图7是本发明实施例4制得的沸石介孔二氧化硅复合微球材料的dft孔径分布图。

87.如图7所示,从dft孔径分布图可以得出,微孔孔径主要集中在1.22nm附近,介孔孔径主要分布于5-20nm之间。

88.《实施例5》

89.图1是沸石/介孔二氧化硅复合微球材料的制备方法的步骤示意图。

90.如图1所示,制备fau沸石/msu介孔二氧化硅复合微球材料的步骤如下:

91.步骤1,称取8.18g brij 30(月桂醇聚氧乙烯醚)和0.08g氟化铵加入到120g的去离子水中,然后加入5ml环己烷,60℃水浴中搅拌至brij30(即表面活性剂)溶解,得混合液a;

92.步骤2,在搅拌条件下,待混合液a澄清透明后,向混合液a滴加入10ml teos(正硅酸四乙酯),随后在室温下继续搅拌30min,得混合液b;

93.步骤3,在搅拌条件下,向混合液b加入8g fau沸石(si/al》120),最终混合体系的

原料质量配比为:brij 30:teos:nh4f:fau:h2o=409:186:1.6:100:2400,控制溶液的搅拌速度为550rpm,并在室温下搅拌老化48小时,得混合液c;

94.步骤4,然后将混合液c抽滤,取固体、洗涤,得粗品;

95.步骤5,将粗品加水稀释至具有一定流动性后放入喷雾造粒机,经过雾化、干燥等步骤后得到球形颗粒;

96.步骤6,将喷雾造粒后的样品置于马弗炉中550℃焙烧6小时,脱除模板剂,得到fau沸石与介孔二氧化硅的质量比为1:1.6的fau沸石/msu介孔二氧化硅复合微球材料。该复合微球材料的收率为99%(以sio2和fau沸石质量计算),微孔孔径分布集中在1.2nm,介孔孔径分布于5-20nm。

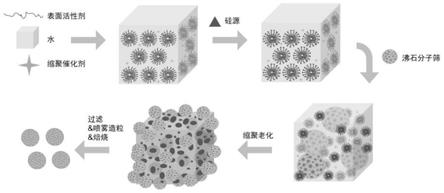

97.《测试例》

98.低频吸声性能测试

99.对实施例4制得的fau沸石/msu介孔二氧化硅复合微球材料与添加粘合剂成型的fau沸石材料的低频吸声性能的测试。

100.添加粘合剂成型的fau沸石材料的制备方法如下:

101.将0.19g十六烷基三甲基溴化铵(ctab)加入5.25g去离子水中,加热使之溶解;然后向溶液中加入0.1g 50wt%聚丙烯酸水溶液和0.1g苯丙乳液,搅拌30分钟;将3.5g fau沸石分加入悬浊液中并搅拌30分钟得到均一稳定的浆状物;用注射器将所得浆状物加入到45ml高速搅拌下的乙酸乙酯中,观察到有微球形成后迅速将微乳液体系倾倒至150℃热板上,待其干燥后获得添加粘合剂成型的fau沸石材料,其微孔孔径分布集中在1.2nm,介孔孔径分布于7-12nm。

102.测试方法如下:

103.分别将fau沸石/msu介孔二氧化硅复合微球材料与添加黏合剂成型的fau沸石材料作为低频吸声材料填充在奥音科技(镇江)有限公司提供的测试扬声器后腔中,然后盖紧后盖并用四个六角螺丝拧紧,将设备翻转,用接线夹连接扬声器设备与瑞森新谱多通道测试集成系统,测试其性能并采集数据。

104.测试结果如下:

105.当填充材料为fau沸石/msu介孔二氧化硅复合微球材料时,扬声器的共振频率可以降低64.70%;而当填充材料为添加黏合剂成型的fau沸石颗粒时,扬声器的共振频率仅降低39.37%。

106.通过测试过程中扬声器的共振频率降低的百分比,可以得出如下结论:fau沸石/msu介孔二氧化硅复合微球材料具有比添加粘合剂成型的沸石材料更好的低频吸声性能。

107.实施例的作用与效果

108.根据本实施例所涉及的一种沸石/介孔二氧化硅复合微球材料,因为本实施例采用了介孔二氧化硅作为微孔沸石的粘结剂,所以不仅能够保持微孔沸石原有的的催化活性和选择性,还能够改善微孔沸石的吸附性能。

109.根据本实施例提供的一种沸石/介孔二氧化硅复合微球材料的制备方法,因为包括表面活性剂溶液的配制,加入硅源、微孔沸石进行搅拌,通过抽滤、洗涤、喷雾造粒、煅烧,得到沸石/介孔二氧化硅复合微球材料。所以本实施例提供的方法操作简单,对设备要求低,产物产量高,原料来源广泛,还可以通过选择成型手段精准控制微球粒径分布,适于工

业化生产。

110.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。