1.本实用新型涉及杆式抽油泵技术领域,具体涉及一种上下双锁杆式抽油泵。

背景技术:

2.为了从地层中开采石油,采油过程中要使用机械设备将井内原油举升到地面,抽油泵是主要的采油设备,杆式抽油泵是抽油泵的一种。杆式抽油泵与管式抽油泵相比,具有起下泵时不需起下油管、检泵作业容易、作业时间短的特点,可极大的节省作业费用。

3.常用的杆式泵有定筒式顶部固定杆式泵和定筒式底部固定杆式泵。定筒式顶部固定杆式泵由于顶部固定,泵筒受内压和液柱向下拉伸的复合载荷,受力状况比较恶劣;抽油时,泵筒内部压力高于外部压力,泵筒内孔有所增大,漏失量有所增加。定筒式底部固定杆式泵,底部固定,泵筒上悬空,因此泵筒受力状况比较好,适合深井、中深井使用,但其固定支撑套和底部锁紧装置的环形空间处易沉积砂粒,使起泵作业困难;底部固定,工作时泵筒摆动大,也加剧了阀杆、导向套的磨损。

4.为了更好地使用杆式泵,各研究单位和个人研发了多种特殊的杆式泵,例如中国专利cn207513808u公开了一种置换式杆式防气泵,采用底部固定杆式泵结构,通过底部泵座连接外管和上部密封筒与杆式泵的上下密封形成了防气锁的置换腔。该泵能有效降低原油的气液比,防止气锁。

5.但是,由于杆式泵泵座随油管先下入油井,此时需要对油管管柱进行试压,验证油管管柱合格后才能再下入杆式泵,但是,此时,油管管柱上下空心联通,没法试压。另外,杆式泵的阀杆又细又长,在抽油过程中,尤其上死点位置深出过长,容易发生弯折,尤其是阀杆的螺纹尾部断裂,是阀杆的危险区。

6.所以杆式泵在应用过程中都存在油管管柱没法试压的问题和阀杆易发生断裂的问题。

技术实现要素:

7.本实用新型的目的就是针对现有技术存在的缺陷,提供了一种上下双锁杆式抽油泵。

8.本实用新型的技术方案是:一种上下双锁杆式抽油泵,包括外工作筒和泵体,所述外工作筒包括从上到下依次固定连接的上密封接头、连管和下密封接头,所述泵体包括泵筒总成和柱塞总成,所述泵筒总成包括从上到下依次固定连接的顶部密封支承、泵筒和锁紧接头,所述柱塞总成包括从上到下依次固定连接的阀杆接头、阀杆、柱塞上阀罩和柱塞,所述柱塞总成上下滑动设置在泵筒总成内,所述泵筒总成插装在外工作筒内,其锁紧接头可拆卸插装在下密封接头内,其顶部密封支承密封插装在上密封接头内;所述柱塞总成还包括内表面均设有斜内锥的阀杆上锁帽和阀杆下锁帽,所述阀杆接头通过下端设有的开槽斜外锥与阀杆上锁帽螺纹连接,所述柱塞上阀罩通过上端设有的开槽斜外锥与阀杆下锁帽螺纹连接;所述下密封接头下端连接有常开阀。

9.优选的,所述常开阀包括阀体和阀球,所述阀体内腔底部设有阀座,顶部设有顶板;所述顶板上设有磁性块和若干液流孔,所述阀球活动设置在顶板和阀座之间的阀体内腔中。

10.优选的,所述阀杆接头上端连接有扶正器,所述扶正器的最大外径略小于油管的内径。

11.优选的,所述顶部密封支承的外壁上嵌套有若干密封环。

12.优选的,所述顶部密封支承的上端设有阀杆导向套,所述阀杆上下滑动设置在阀杆导向套内。

13.优选的,所述锁紧接头外壁上设有外锥台,所述下密封接头的内壁上设有与外锥台适配的内锥台,所述锁紧接头的外锥台与下密封接头的内锥台接触形成锥度密封。

14.本实用新型与现有技术相比较,具有以下优点:

15.上下双锁密封的结构能够很好地扶正固定泵筒,从而避免在抽油过程中泵筒摆动大造成的阀杆与阀杆导向套磨损严重和密封失效的问题;阀杆两端螺纹连接处通过锁帽将阀杆与阀杆接头和柱塞上阀罩紧紧地锁在一起,保护了阀杆螺纹,防止了阀杆的断裂;上下锁紧密封的结构,改善了泵筒的受力状况,泵筒不会因液柱作用而伸长,所以能在深井中使用,达到深井抽油的目的;上下锁紧密封的结构,提高了本装置的密封性,使抽油泵更安全可靠;泵下常开阀能实现下泵前油管管柱试压,保证了作业施工的质量。

附图说明

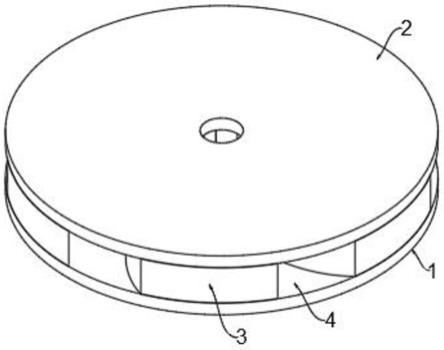

16.图1为本实用新型的剖视结构示意图;

17.图2为本实用新型的上半部结构示意图;

18.图3为本实用新型的下半部结构示意图。

19.图中:1、上密封接头,2、连管,3、下密封接头,301、内锥台,4、顶部密封支承,401、阀杆导向套,5、泵筒,6、锁紧接头,601、外锥台,7、阀杆接头,8、阀杆,9、柱塞上阀罩,10、柱塞,11、阀杆上锁帽,12、阀杆下锁帽,13、阀体,14、阀球,15、磁性块,16、扶正器,17、密封环。

具体实施方式

20.下面是结合附图和实施例对本实用新型进一步说明。

21.实施例一

22.参照图1-3所示,一种上下双锁杆式抽油泵,包括外工作筒和泵体,外工作筒包括从上到下依次固定连接的上密封接头1、连管2和下密封接头3,泵体包括泵筒总成和柱塞总成,泵筒总成包括从上到下依次固定连接的顶部密封支承4、泵筒5和锁紧接头6,柱塞总成包括从上到下依次固定连接的阀杆接头7、阀杆8、柱塞上阀罩9和柱塞10,柱塞总成上下滑动设置在泵筒总成内,泵筒总成插装在外工作筒内,其锁紧接头6可拆卸插装在下密封接头3内,其顶部密封支承4密封插装在上密封接头1内;柱塞总成还包括内表面均设有斜内锥的阀杆上锁帽11和阀杆下锁帽12,阀杆接头7通过下端设有的开槽斜外锥与阀杆上锁帽11螺纹连接,当阀杆上锁帽11与阀杆接头7通过螺纹连接时,阀杆上锁帽11的斜内锥使阀杆接头7的斜外锥向内收缩,从而使阀杆接头7紧紧地锁在阀杆8上;柱塞上阀罩9通过上端设有的开槽斜外锥与阀杆下锁帽12螺纹连接,当阀杆下锁帽12与柱塞上阀罩9通过螺纹连接时,阀

杆下锁帽12的斜内锥使柱塞上阀罩9的斜外锥向内收缩,从而使柱塞上阀罩9紧紧地锁在阀杆8上;这样就很好地保护了阀杆8的螺纹,防止了阀杆8的断裂。

23.下密封接头3下端连接有常开阀,常开阀包括阀体13和阀球14,阀体13内腔底部设有阀座,顶部设有顶板;顶板上设有磁性块15和若干液流孔,阀球14活动设置在顶板和阀座之间的阀体13内腔中。

24.为了提升顶部密封支承4与上密封接头1之间的密封性能,顶部密封支承4的外壁上嵌套有若干密封环17;此外,顶部密封支承4的上端设有阀杆导向套401,阀杆8上下滑动设置在阀杆导向套401内。

25.使用时,外工作筒随油管下入油井预定位置;此时从井口试压,液流会将阀球14冲落在阀座上,从而可以实现油管管柱试压。管柱试压合格后,泵体连接抽油杆,随抽油杆下入,到达外工作筒位置后,在抽油杆重量的作用下,锁紧接头6的下部卡爪进入下密封接头3的下部,密封并锁紧;顶部密封支承4进入上密封接头1密封,这样就实现了本装置的上下双锁密封。抽油时,原油从井底向上流入抽油泵,此时,常开阀的阀球14向上运动并被磁性块15吸住,在此后的抽油过程一直处于常开的状态。

26.当需要更换抽油泵时,上提抽油杆,就可以起出整个泵体。此时,可从井口再次打压,试验油管管柱的密封性能。杆式泵检修后重新下入或下入同规格型号的新泵体。

27.上下双锁密封的结构能够很好地扶正固定泵筒5,从而避免在抽油过程中泵筒5摆动大造成的阀杆8与阀杆导向套401磨损严重和密封失效的问题;阀杆8两端螺纹连接处通过锁帽将阀杆8与阀杆接头7和柱塞上阀罩9紧紧地锁在一起,保护了阀杆8螺纹,防止了阀杆8的断裂;上下锁紧密封的结构,改善了泵筒5的受力状况,泵筒5不会因液柱作用而伸长,所以能在深井中使用,达到深井抽油的目的;上下锁紧密封的结构,提高了本装置的密封性,使抽油泵更安全可靠;泵下常开阀能实现下泵前油管管柱试压,保证了作业施工的质量。

28.实施例二

29.作为本实用新型的一项优选实施例,本实施例在实施例一的基础上在阀杆接头7上增设了扶正器16,具体为:

30.在本实施例中,阀杆接头7上端连接有扶正器16,并且扶正器16的最大外径略小于油管的内径。

31.扶正器16连接抽油杆与阀杆接头7,在抽油往复运动的过程中,扶正器16进一步扶正了阀杆8,减少了阀杆8的摆动,进一步避免了阀杆8的断裂。

32.实施例三

33.作为本实用新型的一项优选实施例,本实施例在实施例二的基础上对锁紧接头6和下密封接头3的密封结构进行了优化,具体为:

34.参照图3所示,锁紧接头6外壁上设有外锥台601,下密封接头3的内壁上设有与外锥台601适配的内锥台301,锁紧接头6的外锥台601与下密封接头3的内锥台301接触形成锥度密封;此设置进一步提升了锁紧接头6与下密封接头3之间的密封性能,因此保证了本装置的密封更安全可靠。

35.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型

的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。