1.本实用新型涉及旋涡泵技术领域,特别涉及一种旋涡泵用复合式叶轮。

背景技术:

2.旋涡泵属于叶片泵,主要由泵体、泵盖、叶轮组成,其叶轮的圆盘外缘部分呈放射状均匀设置多个径向叶片。

3.旋涡泵叶轮为了满足较高的加工精度必须磨削加工,现有的旋涡泵叶轮选用整件2cr13真空淬火,叶轮尖端容易发生锈蚀,但是叶轮选用整件304虽然能够防止叶轮尖端发生锈蚀,却使叶轮与转轴的配合强度大大降低。

技术实现要素:

4.本实用新型实施例提供一种旋涡泵用复合式叶轮,用以解决现有的旋涡泵叶轮无法同时满足叶轮尖端防止生锈以及叶轮与转轴配合强度达到标准的问题。

5.为了克服背景技术的缺陷,本实用新型实施例提供了一种旋涡泵用复合式叶轮,包括:第一叶轮组件和第二叶轮组件,所述第二叶轮组件嵌套在所述第一叶轮组件的内圈中。

6.优选的,所述第一叶轮组件的材质为304不锈钢,所述第二叶轮组件的材质为2cr13不锈钢。

7.优选的,所述第二叶轮组件热装入所述第一叶轮组件。

8.优选的,所述第一叶轮组件的内圈设置第一缺口,所述第二叶轮组件的外圈对应所述第一缺口位置设置第二缺口,所述第一缺口和第二缺口中满焊有加强连接部。

9.优选的,所述第一缺口和第二缺口的深度相同,所述第一缺口的开口宽度大于所述第二缺口的开口宽度。

10.优选的,所述第一缺口的横截面形状为梯形,所述第二缺口的横截面形状为半圆形,所述梯形的下底边与所述半圆形的直线边相对应设置。

11.优选的,所述第一缺口和第二缺口的形状均为半圆形,所述第一缺口的直线边与所述第二缺口的直线边相对应设置。

12.优选的,所述第一缺口的个数为1

‑

4个;

13.当所述第一缺口的个数为1个时,所述第一缺口设置在所述第一叶轮组件内圈的任意位置;

14.当所述第一缺口的个数为2

‑

4个时,所述第一缺口在所述第一叶轮组件的内圈均匀设置。

15.优选的,所述第一叶轮组件为环形,叶片设置在所述第一叶轮组件上,所述第二叶轮组件为圆盘形,旋涡泵的转轴从所述第二叶轮组件的中间穿过。

16.优选的,所述第一叶轮组件的宽度与所述叶片长度之差的范围为 1

‑

3mm。

17.本实用新型的有益效果为:

18.本实用新型提供的旋涡泵用复合式叶轮,通过将第二叶轮组件嵌套在所述第一叶轮组件的内圈中,第一叶轮组件采用防锈材质,第二叶轮组件采用高硬度材质,防止叶轮的叶片尖端生锈,同时使叶轮与转轴配合强度能够达到规定标准。

19.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

20.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

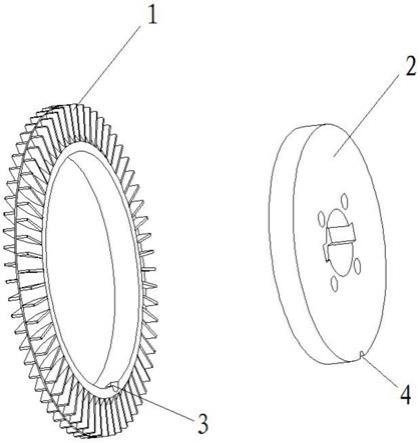

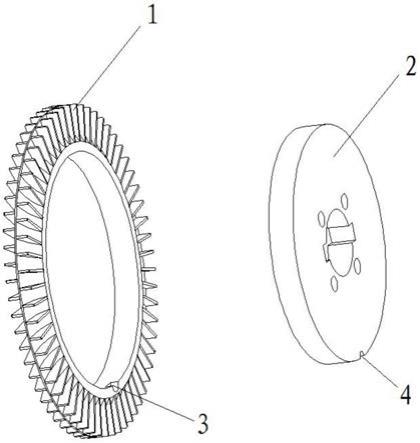

21.图1为本实用新型实施例爆炸结构示意图;

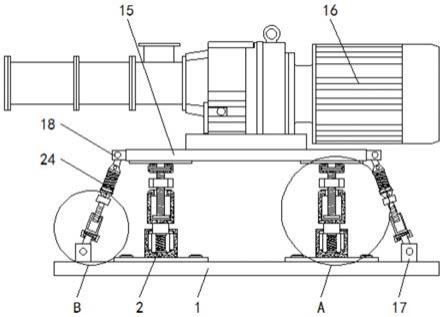

22.图2为本实用新型实施例组合状态正面示意图;

23.图3为本实用新型实施例组合状态侧面剖视图;

24.图4为本实用新型实施例中第一叶轮组件中第一缺口的第二种形状的正视图;

25.图5为本实用新型实施例中第一叶轮组件侧面剖视图;

26.图6为本实用新型实施例中第二叶轮组件正视图;

27.图7为本实用新型实施例中第二叶轮组件侧面剖视图;

28.图8为本实用新型实施例中4个第一缺口分布示意图。

29.其中,1

‑

第一叶轮组件;2

‑

第二叶轮组件;3

‑

第一缺口;4

‑

第二缺口;5

‑

加强连接部。

具体实施方式

30.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.如图1

‑

7所示,本实用新型实施例提供了一种旋涡泵用复合式叶轮,包括:第一叶轮组件1和第二叶轮组件2,本实施例中,第一叶轮组件1的外圈直径为84mm,第一叶轮组件1的内圈直径为60mm,第二叶轮组件2的外圈直径为60mm,第一叶轮组件1和第二叶轮组件2的厚度均为6.6mm,第一叶轮组件1和第二叶轮组件2的材质不同,第一叶轮组件采用防锈材质,第二叶轮组件采用高硬度材质,所述第二叶轮组件嵌套在所述第一叶轮组件的内圈中;由于旋涡泵在使用完毕后,叶片上会有残余的水珠,水珠受到重力会向下滑,最终在最下方的叶片尖端上残留,久而久之,水珠会导致叶片尖端生锈,本实施例所述第一叶轮组件1的材质为304不锈钢,304不锈钢的防锈效果好,防止叶轮的叶片尖端生锈,由于叶轮需要承受较大的扭矩,叶轮与转轴之间的配合结构需要更稳定,本实施例中所述第二叶轮组件2的材质为 2cr13不锈钢,2cr13不锈钢的强度更高,使叶轮与转轴配合强度能够达到规定标准,避免长时间使用后,叶轮与转轴之间配合容易发生松旷。

32.另一种优选的技术方案为,所述第一叶轮组件的材质还可以采用半奥氏体沉淀硬化不锈钢sus631(0cr17ni7al),固溶处理(1066

±ꢀ

13)℃,叶轮加工后,调质处理,于(760

±

13)℃保持90min;然后进行冷处理,在1h内冷却到0℃,保持30min,方法是将零件置于0℃左右的冰水中。调质处理和冷处理之间的时间间隔不大于1小时,提高了第一叶轮组件的防锈能力。

33.所述第二叶轮组件2热装入所述第一叶轮组件1,第一叶轮组件1 的内圈直径与第

二叶轮组件2的外圈直径相同,通过将第一叶轮组件1 加热,第一叶轮组件1受热膨胀,将第一叶轮组件1套在第二叶轮组件 2外部,待第一叶轮组件1冷却收缩后,第一叶轮组件1和第二叶轮组件2能够紧密配合,能够进一步保证第一叶轮组件和第二叶轮组件的整体结构的稳定性,在加工一叶轮组件1和第二叶轮组件2时,保证叶轮加工时磨削加工的精度。

34.如图1

‑

7所示,所述第一叶轮组件1的内圈设置第一缺口3,所述第二叶轮组件2的外圈对应所述第一缺口3位置设置第二缺口4,所述第一缺口3和第二缺口4中满焊有加强连接部5,加强连接部5为铬不锈钢焊条或铬镍不锈钢焊条,加强连接部5对第一叶轮组件和第二叶轮组件相接处进行焊接连接,使第一叶轮组件和第二叶轮组件之间的连接结构更稳定,避免第一叶轮组件和第二叶轮组件发生松脱及打滑现象,使叶轮整体既能防止叶片尖端生锈,又能使叶轮与转轴之间配合强度高,还能使第一叶轮组件和第二叶轮组件之间结构更稳定,防止第一叶轮组件和第二叶轮组件之间松脱。

35.所述第一缺口3和第二缺口4的深度相同,使加强连接部5焊料流到第一缺口3和第二缺口4中底面更加平整,焊接时操作更加容易,焊料更容易将第一缺口和第二缺口填满;所述第一缺口的开口宽度大于所述第二缺口的开口宽度,由于第一叶轮组件1受到的离心力更大,第一缺口3能够增加加强连接部5的焊接面积,使第一叶轮组件1与第二叶轮组件2连接强度更高。

36.如图2所示,所述第一缺口3的横截面形状为梯形,所述第二缺口 4的横截面形状为半圆形,所述梯形的下底边与所述半圆形的直线边相对应设置,增加了第一缺口中焊料的量,使第一叶轮组件1与第二叶轮组件2之间的连接强度大大提高,同时半圆形的第二缺口,方便焊料在第二缺口中迅速流到边缘,便于焊料将第二缺口完全填充;

37.或者;

38.如图1、4所示,另一种优选的技术方案为,所述第一缺口和第二缺口的形状均为半圆形,所述第一缺口的直线边与所述第二缺口的直线边相对应设置,由于焊料焊接时是可流动的熔池,第一缺口和第二缺口的外圈为圆弧形,方便焊料快速地将第一缺口和第二缺口完全填充,避免第一缺口和第二缺口中出现填充不完全的情况,焊接难度大大降低。

39.在加强连接部5焊接完毕之后,将加强连接部5打磨处理,使加强连接部5与第一叶轮组件1与第二叶轮组件2处于同一平面上,第一叶轮组件1与第二叶轮组件2连接位置的表面更美观,避免加强连接部5 对叶轮工作造成影响。

40.如图8所示,进一步优选的技术方案为,所述第一缺口的个数为 1

‑

4个;

41.当所述第一缺口的个数为1个时,所述第一缺口设置在所述第一叶轮组件内圈的任意位置;

42.或者;

43.当所述第一缺口的个数为2

‑

4个时,所述第一缺口在所述第一叶轮组件的内圈均匀设置,使第一叶轮组件1与第二叶轮组件2之间的连接结构更稳固,并且第一叶轮组件1与第二叶轮组件2之间的受力更加均匀,提高叶轮的使用寿命。

44.所述第一叶轮组件为环形,叶片设置在第一叶轮组件上,所述第二叶轮组件为圆盘形,旋涡泵的转轴从第二叶轮组件的中间穿过。

45.所述第一叶轮组件的宽度与所述叶片长度之差的范围为1

‑

3mm,使第一叶轮组件1在加工完叶片之后,叶片与第一叶轮组件1之间的强度以及第一叶轮组件内圈的强度达到

最高,避免叶片和第一叶轮组件内圈在工作时受力过大导致形变,同时减少第一叶轮组件的尺寸,能够使第二叶轮组件的尺寸相对增加,进一步增加叶轮的整体强度,将第一缺口开设在叶片根部与第一叶轮组件内圈之间的区域,避免第一叶轮组件占用面积过大而导致第二叶轮组件面积缩减,使第一叶轮组件的结构使用更加充分。

46.虽然,上文中已经用一般性说明、具体实施方式及试验,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。