1.本实用新型涉及打包机技术领域,尤其涉及一种双工位打包设备。

背景技术:

2.目前,随着物流行业的不断发展,货物在运输前,通常需要通过捆扎带进行打包处理。货物在打包时,一般需要进行交叉打包以确保货物捆扎紧实。例如:中国专利公开号cn109625488a公开了一种全自动砖垛打包线,采用两条输送线和两台打包机,两条输送线垂直布置,以满足交叉打包的要求。或者,中国专利公告号cn 109335103 a公开一种用于砖垛打包的免托盘运转机构,采用一条输送线和两台打包机,但是,两台打包机之间配置有旋垛组件以实现货物能够在输送线上旋转90度,以满足交叉打包的要求。现有技术中,需要配置两条交叉的输送线或额外配置旋垛组件以满足交叉打包的要求,导致打包设备的整体制造成本增加。因此,如何设计一种占地面积小并降低制造成本的打包技术是本实用新型所要解决的技术问题。

技术实现要素:

3.本实用新型提供一种双工位打包设备,实现减小双工位打包设备占用的空间,并降低设备的整体制造成本。

4.本实用新型提供一种双工位打包设备,包括:输送线,所述输送线用于输送待打包的货物;

5.第一打包模块,所述第一打包模块包括第一龙门架、第一滑动架和第一打包机组,所述第一滑动架沿所述输送线的输送方向可滑动地设置在所述第一龙门架上,所述第一打包机组设置在所述第一滑动架上;和

6.第二打包模块,所述第二打包模块包括第二龙门架、第二滑动架和第二打包机组,所述第二滑动架沿垂直于所述输送线的输送方向可滑动地设置在所述第一龙门架上,所述第二打包机组设置在所述第二滑动架上;

7.其中,所述第一龙门架和所述第二龙门架沿所述输送线的输送方向依次横跨在所述输送线上;所述第一打包机用于沿所述输送线的输送方向捆扎打包,所述第二打包机用于垂直于所述输送线的输送方向捆扎打包。

8.进一步的,所述第一滑动架的两端部分别设置有朝下延伸的第一支撑部,所述第一滑动架整体呈倒u型结构;

9.所述第二滑动架的两端部分别设置有朝下延伸的第二支撑部,所述第二滑动架整体呈倒u型结构。

10.进一步的,所述第一打包机组包括第一机头和第一带槽,所述第一机头设置在所述第一滑动架上,所述第一带槽设置在所述第一支撑部上;

11.所述第二打包机组包括第二机头和第二带槽,所述第二机头设置在所述第二滑动架上,所述第二带槽设置在所述第二支撑部上。

12.进一步的,所述第一龙门架上的顶部设置有第一导轨,所述第一导轨位于所述输送线的上方并沿所述输送线的输送方向布置,所述第一滑动架滑动设置在所述第一导轨上;

13.所述第二龙门架的顶部设置有第二导轨,所述第二导轨位于所述输送线的上方并垂直于所述输送线的输送方向布置,所述第二滑动架滑动设置在所述第二导轨上。

14.进一步的,所述第一打包机还设置有第一驱动机构,所述第一驱动机构用于驱动所述第一滑动架在所述第一导轨上滑动;

15.所述第二打包机还设置有第二驱动机构,所述第二驱动机构用于驱动所述第二滑动架在所述第二导轨上滑动。

16.进一步的,所述托盘模组包括多个并排布置的支撑部件,每个所述支撑部件上设置有缺口结构;相邻两个所述支撑部件之间形成所述第一捆扎带槽;位于同一直线位置上的多个所述缺口结构形成所述第二捆扎带槽。

17.进一步的,所述支撑部件垂直于所述输送线的输送方向,横跨布置在所述输送线上。

18.进一步的,所述支撑部件为支撑板,所述支撑板的截面为l型结构,所述支撑板的底部设置在所述输送线上。

19.本实用新型提供的一种双工位打包设备,通过在同一条输送线上并排布置两个打包模块,其中,第一打包模块能够对输送线上输送的货物进行第一方向进行打包处理,以形成垂直于输送线输送方向上捆扎带,而第二打包模块则以垂直于第一打包模块的打包方向对输送线上的货物进行打包,这样,便可以在货物进行交叉打包,与此同时,两个打包模块沿同一输送线上依次布置,即不需要配置交叉布置的输送线,也不需要额外配置用于带动货物转动的旋垛组件,一方面使得双工位打包设备的整体结构更加紧凑以减小占地面积,另一方面由于无需额外延长输送线或增加旋垛组件可以有效地降低制造成本。

附图说明

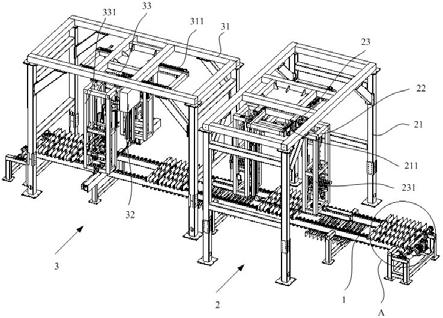

20.图1为本实用新型双工位打包设备的结构示意图之一;

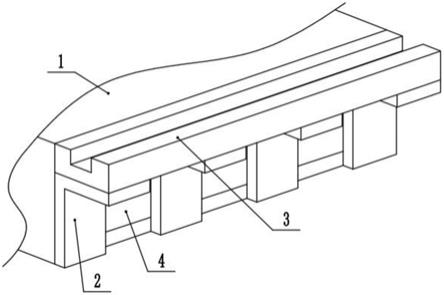

21.图2为图1中a区域的局部放大示意图;

22.图3为本实用新型双工位打包设备的结构示意图之二。

23.附图标记:

24.输送线1;

25.第一打包模块2;

26.第一龙门架21、第一滑动架22、第一打包机组23;

27.第一导轨211、第一支撑部221、第一机头231、第一带槽232;

28.第二打包模块3;

29.第二龙门架31、第二滑动架32、第二打包机组33;

30.第二导轨311、第二支撑部321、第二机头331、第二带槽332。

具体实施方式

31.下面结合附图对本实用新型进行详细说明。

32.如图1-图3所示,本实用新型提供一种双工位打包设备,包括:

33.输送线1,所述输送线用于输送待打包的货物;

34.第一打包模块2,第一打包模块2包括第一龙门架21、第一滑动架22和第一打包机组23,第一滑动架22沿输送线1的输送方向可滑动地设置在第一龙门架21上,第一打包机组23设置在第一滑动架22上;和

35.第二打包模块3,第二打包模块3包括第二龙门架31、第二滑动架32和第二打包机组33,第二滑动架32沿垂直于输送线1的输送方向可滑动地设置在第一龙门架21上,第二打包机组33设置在第二滑动架32上;

36.其中,所述第一龙门架和所述第二龙门架沿所述输送线的输送方向依次横跨在所述输送线上;所述第一打包机用于沿所述输送线的输送方向捆扎打包,所述第二打包机用于垂直于所述输送线的输送方向捆扎打包。

37.具体而言,在现场安装设备时,将第一龙门架21和第二龙门架31沿所述输送线的输送方向依次布置并安装固定在地面,第一龙门架21通过第一滑动架22来安装第一打包机组23;同时,第二龙门架31通过第二滑动架32来安装第二打包机组33。

38.在实际使用过程中,输送线1用于输送货物前行,进而通过第一打包模块2和第二打包模块3进行打包处理。

39.第一打包模块2先在货物上进行第一方向的打包操作,以在货物上捆扎至少一条捆扎带;然后,所述输送线带动货物继续移动至所述第二打包模块,第二打包模块3在货物上进行第二方向的打包操作,以在货物上捆扎至少一条捆扎带。第一方向和第二方向相互垂直,以使得捆扎在货物上的捆扎带交叉布置。

40.其中,有关第一打包模块2中的第一打包机组23和第二打包模块3中的第二打包机组33的具体结构形式,可以采用常规打包设备中的打包机构,在此不做限制和赘述。

41.进一步的,为了方便安装所述第一打包机组,所述第一滑动架的两端部分别设置有朝下延伸的第一支撑部221,所述第一滑动架整体呈倒u型结构。

42.具体的,在安装所述第一打包机组时,利用所述第一滑动架两端部向下延伸的所述第一支撑部进行辅助安装。而对于第一打包机组23而言,其包括第一机头231和第一带槽232,所述第一机头设置在所述第一滑动架上,所述第一带槽设置在所述第一支撑部上。对于所述第一机头其可以安装在所述第一滑动架的顶部位置,而所述第一带槽则可以分布在两侧的所述第一支撑部上。在捆扎打包过程中,第一机头231将捆扎带输送至第一带槽232中,并使得捆扎带绕货物一周后再回到第一机头231中,然后,通过第一机头231进行拉紧、切断和焊接,上述机头和带槽的具体结构形式在此不做限制和赘述。

43.同样的,为了方便安装所述第二打包机组,对于所述第二滑动架的两端部分别设置有朝下延伸的第二支撑部321,所述第二滑动架整体呈倒u型结构;所述第二打包机组包括第二机头331和第二带槽332,所述第二机头设置在所述第二滑动架上,所述第二带槽设置在所述第二支撑部上。

44.又进一步的,对于第一打包模块2而言,第一龙门架21上设置有第一导轨211,第一导轨211沿输送线1的输送方向布置,第一滑动架22滑动设置在第一导轨211上。具体的,对于第一滑动架22可以沿着第一导轨211滑动,而第一滑动架22则可以通过第一驱动机构(未标记)来驱动第一滑动架22滑动。

45.同样的,对于第二打包模块3而言,可以在第二龙门架31的顶部设置有第二导轨311,第二导轨311位于输送线1的上方并垂直于输送线1的输送方向布置,第二滑动架32滑动设置在所述第二导轨上。具体的,对于第二滑动架32可以沿着所述第二导轨滑动,而第二滑动架32则可以通过第二驱动机构(未标记)来驱动第二滑动架32滑动。

46.所述第一驱动机构和所述第二驱动机构的表现实体可以采用多种结构形式,例如:驱动机构可以采用直线电机来驱动;或者,驱动机构可以包括电机、齿轮和齿条,齿条固定不动,而齿轮安装在滑动架上,齿轮与齿条啮合,以通过电机驱动齿轮转动,进而带动滑动架沿着齿条滑动。

47.基于上述技术方案,可选的,为了降低工人的劳动强度,以节省人工取放托盘的工序,则可以在输送线1上还设置有多个托盘模组4,托盘模组4具有多条第一捆扎带槽401和多条第二捆扎带槽402,第一捆扎带槽401和第二捆扎带槽402交错布置。

48.具体的,在实际打包过程中,对于第一打包模块2和第二打包模块3而言,均需要将捆扎带输送至货物的底部进行打包。为此,货物在输送线1上输送时,货物则放置在托盘模组4上。而在进行打包时,则打包模块输送的捆扎带将经由托盘模组4形成的第一捆扎带槽401或第二捆扎带槽402在货物的底部输送。以第一打包机组23进行打包为例,第一打包机组23的底部带槽插入到第一捆扎带槽401中,捆扎带绕货物一周后,第一打包机组23进行拉紧,以使得捆扎带从带槽中脱离出,而对于货物底部的捆扎带经从第一捆扎带槽401中脱离出并贴靠在货物的底部。

49.其中,对于第一捆扎带槽401其沿垂直于输送线1的输送方向布置,第二捆扎带槽402沿输送线1的输送方向布置,这样,以满足捆扎带交错布置的打包要求。

50.另外,对于托盘模组4的具体表现实体,则可以采用多个支撑部件41组成。具体的,多个支撑部件41并排布置的,每个支撑部件41上设置有缺口结构411;相邻两个支撑部件41之间形成第一捆扎带槽401;位于同一直线位置上的多个缺口结构411形成第二捆扎带槽402。

51.具体的,由于托盘模组4需要跟随输送线1一同循环移动,为此,采用分体式设计的托盘模组4,将多个支撑部件41设置在输送线1上,以满足承载货物以及循环输送的要求。同时,为了方便组装,则支撑部件41垂直于输送线1的输送方向,横跨布置在输送线1上。以输送线1为链式输送设备为例,则将支撑部件41固定安装在两个输送链之间,以完成组装。同时,对于支撑部件41而言,其可以采用支撑板来加工而成,所述支撑板的截面为l型结构,所述支撑板的底部设置在输送线1上,例如:所述支撑板的底部可以通过螺钉或焊接等方式安装固定在输送线1上。

52.本实用新型提供的一种双工位打包设备,通过在同一条输送线上并排布置两个打包模块,其中,第一打包模块能够对输送线上输送的货物进行第一方向进行打包处理,以形成垂直于输送线输送方向上捆扎带,而第二打包模块则以垂直于第一打包模块的打包方向对输送线上的货物进行打包,这样,便可以在货物进行交叉打包,与此同时,两个打包模块沿同一输送线上依次布置,即不需要配置交叉布置的输送线,也不需要额外配置用于带动货物转动的旋垛组件,一方面使得双工位打包设备的整体结构更加紧凑以减小占地面积,另一方面由于无需额外延长输送线或增加旋垛组件可以有效地降低制造成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。