1.本实用新型涉及汽车零部件领域,尤其涉及一种重型卡车前簧支架及其制作设备。

背景技术:

2.重型卡车在行驶过程中排放量要其余车型高出很多,然而当车体每减重10%可降低排放5%~6%。同时汽车轻量化也是国家标准及法规的需要,法规严格规定了车辆的油耗限值和车辆重量限值。

3.现有技术中,重型卡车前簧支架较重导致卡车总体重量偏重不利于降低整车单位里程能耗比、材料的不充分利用,并且重型卡车前簧支架成本价格太高,内部的缺陷也较多、生产效率低。

技术实现要素:

4.本实用新型的目的是为了解决现有重型卡车前簧支架总体重量偏重的问题,而提出的一种重型卡车前簧支架及其制作设备。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种重型卡车前簧支架,包括前簧支架主体,所述前簧支架主体包括上部和下部,所述上部为上窄下宽的三角形结构,所述下部为尾部圆滑过渡的倒三角形结构,自所述下部表面向外延伸形成凸环结构,所述凸环结构中部设有第一通孔,所述凸环结构的下表面与所述下部的圆滑尾部共面,所述凸环结构两侧对称设有凸台。

6.所述凸台表面设有贯穿其上下表面的第二通孔,所述第二通孔的轴线与所述第一通孔的轴线垂直。

7.所述凸台的前端形成有凹槽。

8.所述上部的最上端设有第三通孔,所述上部的下端设有两个第四通孔,两个所述第四通孔的中心距离所述第三通孔的中心相等。

9.为了实现上述目的,本实用新型还采用了如下技术方案:一种重型卡车前簧支架制作设备,包括料柄部及固定于所述料柄部顶部的用于重型卡车前簧支架的模具本体,所述料柄部上设置有注浆口,所述料柄部与所述模具本体内的内部均为空腔,所述料柄部与所述模具本体内的空腔贯通,所述模具本体的上端设置有至少一个渣包,所述模具本体两侧对称分别设置至少一个排气道,每个排气道均连接有至少三个排气槽,全部所述排气道共用一个排气板。

10.所述模具本体两侧均具有向外凸伸的凸台成型处,所述凸台成型处设置有所述排气道。

11.任意所述渣包内的空腔均与所述模具本体内的空腔贯通。

12.所述料柄部呈三叉型。

13.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

14.(1)本实用新型的前簧支架,使用a356铝合金代替球铁或者钢,使得前簧支架的整体重量下降,成本更低,降低整车单位里程能耗比;

15.(2)通过前簧支架主体的上部的三个通孔,前簧支架主体的下部的三个通孔与汽车大梁铆接成为一体,十分紧固牢靠;

16.(3)所述料柄部呈三叉型,厚大的料柄部能够补缩产品内部引起的缺陷,铝液能够更好的流入模具的内部,便于成型;

17.(4)每个排气道单独分开,防止在填充过程中因气体流动存在先后顺序,导致其中某股气体在模具中堵死,导致气孔缺陷的形成。

附图说明

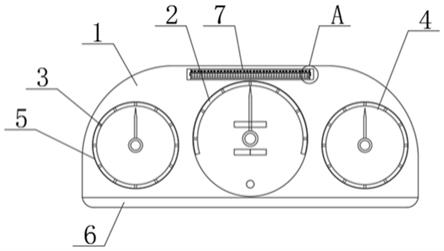

18.图1为本实用新型重型卡车前簧支架结构示意图;

19.图2为本实用新型重型卡车前簧支架制作设备结构示意图;

20.图3为图2中重型卡车前簧支架制作设备另一面结构示意图。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

22.参照图1至图3,本实用新型为一种重型卡车前簧支架,包括前簧支架主体10,前簧支架主体10包括上部1、下部2,上部1为上窄下宽的三角形结构,下部2为尾部圆滑过渡的倒三角形结构。前簧支架主体10的上部1和下部2连接处通过圆弧平滑过渡。

23.参见图1,自下部2表面向外延伸形成凸环结构21,凸环结构21中部设有第一通孔22,凸环结构21的下表面与下部2的圆滑尾部共面。凸环结构21两侧对称设有凸台23,凸台23表面设有贯穿其上下表面的第二通孔24,第二通孔24的轴线与第一通孔22的轴线垂直。凸台23的前端形成有凹槽231。

24.继续参见图1,上部1的最上端设有第三通孔11,上部1的下端设有两个第四通孔12,两个第四通孔12的中心距离第三通孔11的中心相等。第三通孔11、两个第四通孔12的中心连接形成等腰三角形。

25.具体地,本实用新型中的重型卡车前簧支架采用a356铝合金、利用液态模锻工艺制作而成,使用a356铝合金代替球铁或者钢,使得重型卡车前簧支架的整体重量下降,成本更低,降低整车单位里程能耗比。

26.参见图2和图3,本实施例还提供了一种重型卡车前簧支架制作设备,用于制作重型卡车前簧支架,包括料柄部20及固定于料柄部20顶部的用于重型卡车前簧支架的模具本体30,料柄部20上设置有注浆口201,料柄部20与模具本体30内的内部均为空腔,料柄部20与模具本体30内的空腔贯通。

27.参见图2,模具本体30的上端设置有至少一个渣包301,模具本体30两侧对称分别设置至少一个排气道302,每个排气道302均连接有至少三个排气槽,具体的,设置三个排气槽分别为303、304、305。每个排气道302单独分开,防止在填充过程中因每股排气道302存在

先后的原因,导致另外一股排气被封死。

28.模具本体30外侧的排气道302共用一个排气板,将一个排气板分成多股单独与单个排气道302相连,实现了工艺稳定性、节省模具排气系统的空间及模具简单化。模具本体30两侧均具有向外凸伸的凸台成型处,凸台成型处设置有所述排气道302。

29.本实施例下,渣包301设置一个,渣包301内的空腔均与模具本体30内的空腔贯通。料柄部20呈三叉型,料柄部20设计成经典厚大三叉型的结构,厚大的料柄部能够补缩产品内部引起的缺陷,铝液能够更好的流入模具的内部,便于成型。

30.本实施例中,整套模具本体采用高强度金属制成,使液态金属在压力下填充模具本体内部,保证前簧支架表面质量较高。

31.本实用新型还提供了上述重型卡车前簧支架制作设备的使用方法:工作时,从料柄部20的注浆口201浇入铝液,通过模具本体30内与重型卡车前簧支架相匹配的空腔对前簧支架进行填充,铝液填充至90%时施加80-100mpa的压力,让铝液在高压下实现顺序凝固,从而得到性能优越的重型卡车前簧支架。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种重型卡车前簧支架,其特征在于:包括前簧支架主体(10),所述前簧支架主体(10)包括上部(1)和下部(2),所述上部(1)为上窄下宽的三角形结构,所述下部(2)为尾部圆滑过渡的倒三角形结构,自所述下部(2)表面向外延伸形成凸环结构(21),所述凸环结构(21)中部设有第一通孔(22),所述凸环结构(21)两侧对称设有凸台(23)。2.根据权利要求1所述的重型卡车前簧支架,其特征在于:所述凸台(23)表面设有贯穿其上下表面的第二通孔(24),所述第二通孔(24)的轴线与所述第一通孔(22)的轴线垂直。3.根据权利要求2所述的重型卡车前簧支架,其特征在于:所述凸台(23)的前端形成有凹槽(231)。4.根据权利要求1所述的重型卡车前簧支架,其特征在于:所述上部(1)的最上端设有第三通孔(11),所述上部(1)的下端设有两个第四通孔(12),两个所述第四通孔(12)的中心距离所述第三通孔(11)的中心相等。5.一种重型卡车前簧支架制作设备,其特征在于:包括料柄部(20)及固定于所述料柄部(20)顶部的用于重型卡车前簧支架的模具本体(30),所述料柄部(20)上设置有注浆口(201),所述料柄部(20)与所述模具本体(30)内的内部均为空腔,所述料柄部(20)与所述模具本体(30)内的空腔贯通,所述模具本体(30)的上端设置有至少一个渣包(301),所述模具本体(30)两侧对称分别设置至少一个排气道(302),每个排气道(302)均连接有至少三个排气槽,全部所述排气道共用一个排气板。6.根据权利要求5所述的重型卡车前簧支架制作设备,其特征在于:所述模具本体(30)两侧均具有向外凸伸的凸台成型处,所述凸台成型处设置有所述排气道(302)。7.根据权利要求6所述的重型卡车前簧支架制作设备,其特征在于:任意所述渣包(301)内的空腔均与所述模具本体(30)内的空腔贯通。8.根据权利要求5所述的重型卡车前簧支架制作设备,其特征在于:所述料柄部(20)呈三叉型。

技术总结

本实用新型公开了一种重型卡车前簧支架及其制作设备,所述重型卡车前簧支架,包括前簧支架主体,前簧支架主体的上部为上窄下宽的三角形结构,前簧支架主体的下部为尾部圆滑过渡的倒三角形结构,自下部表面向外延伸形成凸环结构,所述凸环结构中部设有第一通孔,所述凸环结构两侧对称设有凸台;重型卡车前簧支架制作设备包括料柄部、模具本体,所述模具本体的上端设置有至少一个渣包,所述模具本体两侧对称分别设置至少一个排气道,每个排气道均连接有至少三个排气槽,全部排气道共用一个排气板。如此设置,使得重型卡车前簧支架的整体重量下降,同时还避免气孔缺陷的形成。同时还避免气孔缺陷的形成。同时还避免气孔缺陷的形成。

技术研发人员:丁林 伍定才 李海东 陈平 沈海龙

受保护的技术使用者:科曼车辆部件系统(苏州)有限公司

技术研发日:2021.10.21

技术公布日:2022/2/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。