1.本实用新型属于汽车平衡悬架系统技术领域,具体涉及一种汽车推力杆支架。

背景技术:

2.推力杆是近年来汽车平衡悬架设计中广泛采用的结构,推力杆可以同时传递纵向力和横向力,能够提高车辆抗侧倾、侧摆能力,显著提高车辆行驶的舒适性和安全性。推力杆主要通过推力杆支架与车轿进行连接,推力杆通过螺栓连接在推力杆支架上,推力杆支架通过螺栓连接在桥壳上。

3.随着我国公路建设的不断发展,公路运输用重型卡车正在向轻量化、高可靠性的方向发展,为了顺应这已发展趋势,国内各家中型卡车厂家都在对自己的零部件进行轻量化和高可靠性的改造。

4.目前,汽车推力杆支架重量大,装配工序多,拆装和维护困难,难以适应目前轻量化汽车发展的需要。

技术实现要素:

5.为解决现有技术存在的支架重量大、拆装困难的技术问题,本实用新型提供了一种汽车推力杆支架,整个支架重量轻,拆装方便,装配效率高。

6.为实现上述目的,本实用新型所采用的技术方案为:汽车推力杆支架,包括基座,为了减轻基座的重量,基座上设有中部减重通孔,中部减重通孔布置在基座的中心位置,中部减重通孔顺应基座的形状布置,不会影响整个基座的重量。

7.中部减重通孔的内角均经过圆角处理,避免中部减重通孔的内角开裂。

8.基座上设有第一基台,第一基台上开有第一通孔,螺栓穿过第一通孔并将基座固定在车架后悬尾翼安装面上。

9.基座上设有第二基台,为了节约安装空间,第一基台与第二基台之间通过第一弧形连接段相连,第一弧形连接段既能够减轻基座的重量,又不会影响基座的结构强度,第二基台上开有第二通孔,螺栓穿过第二通孔并将基座固定在车架后悬尾翼安装面上。

10.基座上设有第三基台,第三基台上开有第三通孔,螺栓穿过第三通孔并将基座固定在车架后悬尾翼安装面上。

11.基座上设有第四基台,为了节约安装空间,第三基台与第四基台之间通过第二弧形连接段相连,第二弧形连接段既能够减轻基座的重量,又不会影响基座的结构强度,第四基台上开有第四通孔,螺栓穿过第四通孔并将基座固定在车架后悬尾翼安装面上。

12.基座上固定有第一支座,第一支座置于第一基台与第四基台之间,第一支座内开有第一减重槽,第一减重槽顺应第一基座的形状布置,第一支座上开有第一方形减重通孔,第一方形减重通孔的内角均经过圆角处理,避免第一方形减重通孔开裂,第一方形减重通孔与第一减重槽相连通,第一支座的顶部开有第一连接孔,第一连接孔与第一减重槽相连通,螺栓穿过第一连接孔将扇面24

°

推力杆连接在第一支座上。

13.基座上固定有第二支座,第二支座置于第二基台与第三基台之间,第二支座内开有第二减重槽,第二减重槽顺应第二基座的形状布置,第二支座上开有第二方形减重通孔,第二方形减重通孔的内角均经过圆角处理,避免第二方形减重通孔开裂,第二方形减重通孔与第二减重槽相连通,第二支座的顶部开有第二连接孔,第二连接孔与第二减重槽相连通,螺栓穿过第二连接孔将扇面24

°

推力杆连接在第二支座上。

14.第一支座与第四基台相连的一侧设有第一斜面,第一斜面能够增加第一支座的结构强度和安装稳定性。

15.第二支座与第三基台相连的一侧设有第二斜面,第二斜面能够增加第二支座的结构强度和安装稳定性。

16.第一支座与第二支座对称布置,保证推力杆的连接稳定性。

17.基座的外角均经过圆角处理,外形美观大方,圆角能够避免划伤安装工人。

18.本实用新型与现有技术相比,具体有益效果体现在:

19.一、本实用新型通过布置中部减重通孔、第一减重槽、第一方形减重通孔、第二减重槽和第二方形减重通孔,不影响整个支架的结构强度,又能够大大减轻整个支架的重量,适应了轻量化汽车的需求。

20.二、本实用新型布置第一弧形连接段和第二弧形连接段,既能够减轻基座的重量、节约安装空间,又不会影响基座的结构强度。

21.三、本实用新型的横向力和纵向力通过支架来传递,这样能够有效缓解推力杆紧固螺栓的松动,减少维护的时间和成本,提高了生产效率。

附图说明

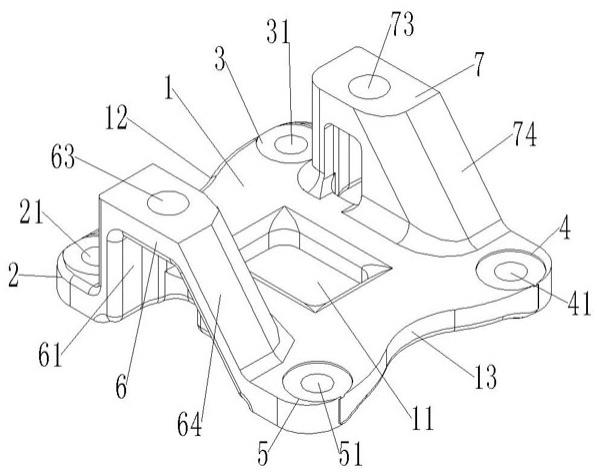

22.图1为本实用新型的立体图。

23.图2为本实用新型的主视图。

24.图3为本实用新型的左视图。

25.图4为本实用新型的右视图。

26.图5为本实用新型的俯视图。

27.图中,1为基座,11为中部减重通孔,12为第一弧形连接段,13为第二弧形连接段,2为第一基台,21为第一通孔,3为第二基台,31为第二通孔,4为第三基台,41为第三通孔,5为第四基台,51为第四通孔,6为第一支座,61为第一减重槽,62为第一方形减重通孔,63为第一连接孔,64为第一斜面,7为第二支座,71为第二减重槽,72为第二方形减重通孔,73为第二连接孔,74为第二斜面。

具体实施方式

28.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.如图1-5所示,汽车推力杆支架,包括基座1,为了减轻基座1的重量,基座1上设有中部减重通孔11,中部减重通孔11布置在基座1的中心位置,中部减重通孔11顺应基座1的形状布置,不会影响整个基座1的重量。

30.中部减重通孔11的内角均经过圆角处理,避免中部减重通孔11的内角开裂。

31.基座1上设有第一基台2,第一基台2上开有第一通孔21,螺栓穿过第一通孔21并将基座1固定在车架后悬尾翼安装面上。

32.基座1上设有第二基台3,为了节约安装空间,第一基台2与第二基台3之间通过第一弧形连接段12相连,第一弧形连接段12既能够减轻基座1的重量,又不会影响基座1的结构强度,第二基台3上开有第二通孔31,螺栓穿过第二通孔31并将基座1固定在车架后悬尾翼安装面上。

33.基座1上设有第三基台4,第三基台4上开有第三通孔41,螺栓穿过第三通孔41并将基座1固定在车架后悬尾翼安装面上。

34.基座1上设有第四基台5,为了节约安装空间,第三基台4与第四基台5之间通过第二弧形连接段13相连,第二弧形连接段13既能够减轻基座1的重量,又不会影响基座1的结构强度,第四基台5上开有第四通孔51,螺栓穿过第四通孔51并将基座1固定在车架后悬尾翼安装面上。

35.基座1上固定有第一支座6,第一支座6的顶面与基座1平行设置,第一支座6置于第一基台2与第四基台5之间,第一支座6内开有第一减重槽61,第一减重槽61顺应第一基座1的形状布置,第一支座6上开有第一方形减重通孔62,第一方形减重通孔62的内角均经过圆角处理,避免第一方形减重通孔62开裂,第一方形减重通孔62与第一减重槽61相连通,第一支座6的顶部开有第一连接孔63,第一连接孔63与第一减重槽61相连通,螺栓穿过第一连接孔63将扇面24

°

推力杆连接在第一支座6上。

36.基座1上固定有第二支座7,第二支座7的顶面与基座1平行设置,第二支座7置于第二基台3与第三基台4之间,第二支座7内开有第二减重槽71,第二减重槽71顺应第二基座1的形状布置,第二支座7上开有第二方形减重通孔72,第二方形减重通孔72的内角均经过圆角处理,避免第二方形减重通孔72开裂,第二方形减重通孔72与第二减重槽71相连通,第二支座7的顶部开有第二连接孔73,第二连接孔73与第二减重槽71相连通,螺栓穿过第二连接孔73将扇面24

°

推力杆连接在第二支座7上。

37.第一支座6与第四基台5相连的一侧设有第一斜面64,第一斜面64能够增加第一支座6的结构强度和安装稳定性。

38.第二支座7与第三基台4相连的一侧设有第二斜面74,第二斜面74能够增加第二支座7的结构强度和安装稳定性。

39.第一支座6与第二支座7对称布置,中部减重通孔11置于第一支座6与第二支座7之间,保证推力杆的连接稳定性。

40.基座1的外角均经过圆角处理,外形美观大方,圆角能够避免划伤安装工人。

41.在安装时,首先将推力杆支架放置在车架后悬尾翼上,螺栓穿过对应的第一通孔21、第二通孔31、第三通孔41和第四通孔51并将推力杆支架固定在车架后悬尾翼安装面上,螺栓穿过第一连接孔63、第二连接孔73并将推力杆固定在推力杆支架上,整个连接结构稳定,所需的安装空间小。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。