1.本实用新型涉及otd资源化回收技术领域,特别是一种邻甲苯二胺废液的资源化回收装置。

背景技术:

2.邻甲苯二胺(otd)主要用作染料、农药、医药及有机合成中间体,也可用作分析试剂、硫化促进剂、糖精等。

3.otd是光气法生产甲苯二异氰酸酯(tdi)过程的副产物,由于间甲苯二胺(mtd)是甲苯二异氰酸酯(tdi)生产过程中重要的中间产品,其纯度对tdi产品影响大。生产工艺如下:间二硝基甲苯(dnt)在氢化反应中部分被加氢还原为间甲苯二胺(mtd),同时dnt中夹带的一些杂质也会被氢化还原,其中包括邻二硝基甲苯被加氢还原为邻甲苯二胺(otd),通常mtd原料中会含有2-3%的otd。mtd和otd为同分异构体,采用精馏(脱邻塔)的方法脱除otd,使mtd中的otd含量尽可能低,mtd循环利用,而脱除的otd废液送焚烧无害化处理,造成资源严重浪费。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种能够解决上述背景技术问题的邻甲苯二胺废液的资源化回收装置。

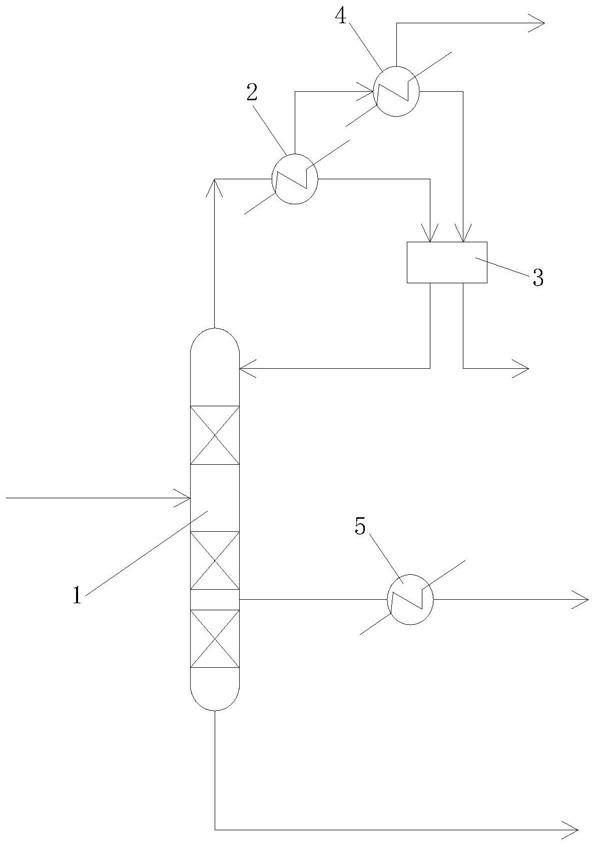

5.本实用新型采用以下方法来实现:一种邻甲苯二胺废液的资源化回收装置,包括otd精制塔,所述otd精制塔的塔顶气相口与一级冷凝器的进料口连接,所述一级冷凝器的液相出口与回流罐的进料口连接,所述一级冷凝器的气相出口与所述二级冷凝器的进料口连接,所述二级冷凝器的液相出口与回流罐的进料口连接,所述二级冷凝器的排气口与焚烧系统连接,回流罐的出水口与污水处理系统连接,所述otd精制塔的出液口与所述焚烧系统连接设置;所述otd精制塔与产品冷却器连接。

6.进一步的,所述otd精制塔的otd产品侧线与所述产品冷却器连接,所述产品冷却器的出口设置有传送带。

7.进一步的,所述回流罐包括分离罐体,所述分离罐体上设置有第一进料管和第二进料管,所述第一进料管与所述一级冷凝器的液相出口连接,所述第二进料管与所述二级冷凝器的液相出口连接;所述分离罐体左侧面设置有驱动电机,所述驱动电机的输出端连接有转动轴,所述转动轴末端穿过所述分离罐体延伸至所述分离罐体内右侧面经轴承固定,所述转动轴上设置有亲油疏水材料,所述分离罐体内底面中部设置有出液管,所述出液管的出口穿过所述分离罐体底面延伸至所述分离罐体下方,所述出液管上设置有抽液泵,且所述抽液泵设置于所述分离罐体下方,所述出液管的出液口处左端连接有第一出液分管,所述出液管的出液口处右端连接有第二出液分管,且所述第一出液分管和所述第二出液分管的进液口处设置有第一电磁阀,所述第一出液分管的出液口与所述otd精制塔连接,所述出液管的进液口处设置有第二电磁阀,所述分离罐体内底面左右两端从外至内向下倾

斜设置,所述分离罐体内底部的截面为漏斗形。

8.本实用新型的有益效果在于:本实用新型将邻甲苯二胺废液进行资源化回收,邻甲苯二胺提纯至产品纯度,外售下游企业,实现废液的“资源化”;经邻甲苯二胺提纯回收后,废液量将减量80%以上,实现废液的“减量化”;最后再送焚烧处理,实现废液的“无害化”处理。

附图说明

9.图1为本实用新型结构示意图。

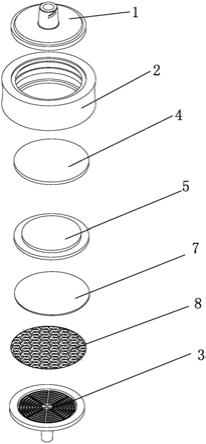

10.图2为回流罐的结构示意图。

具体实施方式

11.下面结合附图对本实用新型做进一步说明。

12.请参阅图1和图2所示,本实用新型提供了一实施例:一种邻甲苯二胺废液的资源化回收装置,包括otd精制塔1,所述otd精制塔1的塔顶气相口与一级冷凝器2的进料口连接,所述一级冷凝器2的液相出口与回流罐3的进料口连接,所述一级冷凝器2的气相出口与所述二级冷凝器4的进料口连接,所述二级冷凝器4的液相出口与回流罐3的进料口连接,所述二级冷凝器4的排气口与焚烧系统连接,回流罐3的出水口与污水处理系统连接,所述otd精制塔1的出液口与所述焚烧系统连接设置;所述otd精制塔1与产品冷却器5连接。使得二级冷凝器4的不凝气送焚烧系统,回流罐3的废水送污水处理系统,塔釜含mtd的废液送焚烧系统,otd产品侧线采出经产品冷却器5冷凝获得。

13.所述otd精制塔1的otd产品侧线与所述产品冷却器5连接,所述产品冷却器5的出口设置有传送带(未图示)。使得otd产品侧线采出,保证产品合格。

14.本实用新型中为了降低otd产品中的mtd含量,提高otd产品质量,otd产品采出口设置在otd精制塔的中下部;otd精制塔为填料塔,分三层,填料类型优选散堆填料;一级冷凝器的冷媒为循环水,二级冷凝器的冷媒为冷冻水;回流罐优选油水分离效率高的静态分离器;otd精制塔采用油相全回流,水相全采取操作方式;回流罐的液相全回流,水相送往污水处理系统处理;otd精制塔富含mtd的塔釜废液送焚烧处理。

15.请参阅图2所示,本实用新型一实施例中,所述回流罐3包括分离罐体31,所述分离罐体31上设置有第一进料管32和第二进料管33,所述第一进料管32与所述一级冷凝器2的液相出口连接,所述第二进料管33与所述二级冷凝器4的液相出口连接;所述分离罐体31左侧面设置有驱动电机34,所述驱动电机34的输出端连接有转动轴35,所述转动轴35末端穿过所述分离罐体31延伸至所述分离罐体31内右侧面经轴承固定,所述转动轴35上设置有亲油疏水材料36,所述分离罐体31内底面中部设置有出液管37,所述出液管37的出口穿过所述分离罐体31底面延伸至所述分离罐体31下方,所述出液管37上设置有抽液泵38,且所述抽液泵38设置于所述分离罐体31下方,所述出液管37的出液口处左端连接有第一出液分管6,所述出液管37的出液口处右端连接有第二出液分管7,且所述第一出液分管6和所述第二出液分管7的进液口处设置有第一电磁阀8,所述第一出液分管6的出液口与所述otd精制塔1连接,所述出液管37的进液口处设置有第二电磁阀9,所述分离罐体31内底面左右两端从外至内向下倾斜设置,所述分离罐体31内底部的截面为漏斗形。使得工作人员通过将废液

输送至分离罐体31内,开启驱动电机34,驱动电机34带动亲油疏水材料36转动,能够使得油液吸附在亲油疏水材料36上,水会落到分离罐体31底部,开启第二出液分管7的第一电磁阀8和第二电磁阀9,通过抽液泵38将废水抽出,抽出后,静止一段时间,油液会由于重力作用落入分离罐体31底部,再次开启第一出液分管6的第一电磁阀8和第二电磁阀9,通过抽液泵38将油液抽出至otd精制塔1内。

16.本实用新型中的亲油疏水材料36是金属材料经由化学腐蚀进行表面形貌改性、氟化物处理进行化学改性获得,在此不进行详细说明。

17.本实用新型中驱动电机、电磁阀、otd精制塔、一级冷凝器、二级冷凝器和产品冷凝器均为现有技术,本领域技术人员已经能够清楚了解,在此不进行详细说明。

18.总之,otd精制塔有三层填料,原料进料口在第一层填料与第二次填料之间,otd侧线采出口设置在第二次填料和第三层填料之间;otd精制塔的塔顶气相口与一级冷凝器的进料口相连,一级冷凝器的液相出口与回流罐的进料口连接,一级冷凝器的气相出口与二级冷凝器的进料口连接,二级冷凝器的液相出口与回流罐的进料口连接;二级冷凝器的不凝气送焚烧系统,回流罐的废水送污水处理系统,塔釜含mtd的废液返至焚烧系统,otd产品侧线采出经产品冷却器冷凝后获得。

19.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。