1.本实用新型涉及城市轨道交通车辆检修技术领域,具体为一种可移动式抬车补偿车轮磨耗调整垫的辅助装置。

背景技术:

2.随着城市轨道交通的发展,在日常列车维护中,如检测列车轮对上的相关尺寸超标后,需对轮对进行镟轮作业,而镟轮后根据相关技术参数的要求,需在列车的空气簧下进行补偿车轮磨耗调整垫(以下简称:补偿垫片),以补偿镟轮后减小的轮对直径,从而使列车客室地板面高度基本处于设计高度。

3.空气簧的类型基本有2类,以下简称i类空气簧,与ii空气簧,2类空气簧安装在转向架构架上的方式不相同。补偿垫片的具体安装位置是位于车底的空气簧下表面底板106与转向架构架上表面构架顶板101之间。而补偿垫片时的最基本要求是必须使空气簧底板106与构架顶板101之间分离,并形成大于补偿垫片的厚度间隙,才能使垫片加入产生的间隙之间(补偿垫片的厚度根据空气簧类型不同而不同,i类空气簧补偿垫片厚度为7mm及ii 空气簧补偿垫片厚度为12mm)。

4.按照传统工艺,产生间隙的基本操作步骤是:

5.步骤一、利用架车机抬升并托住车体;

6.由于在空气簧充气状态下底板106与构架顶板101受空气簧气囊的张力,无法进行补偿垫片工作,需要先将车体通过专用架车机的抬车臂抬升到一定高度,并托住车体(一般是原充气状态的车体高度),此时车体的重量全部承载在支撑车体的架车机抬车臂上。操作步骤如下:

7.由于车辆检修库内的地面(及地下)架车机在车辆检修库设计时,安装在专用的检修道,为安全及成本控制,架车机的数量只能满足抬升一个单元列车车体(一般列车为6节车辆编组,3节车辆编组为一个单元,一列车由二个单元组成,二个单元之间采用全自动车钩连接)。抬升车体前,采用内燃机车连挂列车到安装架车机的专用股道(2个单元解编分离是根据需要抬车的单元位置,选择在普通检修道解编后连挂或在安装架车机的股道解编)。且在列车进行抬车检修时,内燃机车不能与列车处于连挂状态。后通过架车机对位操作后,对列车车体进行抬车操作,抬升到原空气簧充气高度。再释放控制空气簧气囊内的气源的阀门,使空气簧内部恢复无气状态并不承载车体的重量。

8.拆除空气簧底板106上的与转向架构架的连接固定螺丝(i类空气簧有, ii类空气簧无),再通过架车机的抬车臂抬升车体一定高度(大于垫片厚度的高度,而空气簧上部安装时与车体固定,无需进行任何操作),此时,由于受空气簧施加于其底板106的自重量、固定时的粘合力、同轴度关系。空气簧底板106与构架顶板101还存在贴合,空气簧气囊处于无气拉升状态,需要其它工具使之分离并产生间隙。

9.步骤二、采用附加部件设备,使空气簧底板106与构架顶板101分离;

10.根据空气簧型号在转向架构架上的安装形式,使空气簧下表面底板106 与构架顶

板101之间分离产生间隙的方法有2种。

11.1、采用普通支头螺丝“侧面提升式”分离的i类空气簧与构架

12.采用标准件的m16外螺纹六角螺栓202直接旋入空气簧底板106二侧的 2个m16的提升螺纹孔内,由于周边空间狭窄、空气簧气囊的干涉、补偿垫片的空气簧底板106距离地面仅60cm左右而造成半蹲着操作等因素,在螺栓202镟入螺纹孔时无法保准垂直度,加上空气簧底板106的厚度仅为10mm,多次使用后极易造成空气簧底板106上的m16的螺纹孔损坏,一旦损坏需拆下整个转向架构架后更换空气簧,大量浪费人力物力。

13.2、采用螺旋式千斤顶“底部抬升式”分离的ii类空气簧与构架

14.由于空气簧下部底板106平面中间具备圆柱体定位杆,安装时,直接插入转向架构架的定位孔内。如要使空气簧下部底板106与构架顶板101之间分离产生间隙,需要在构架下部φ100mm的抬升孔内插入千斤顶抬升。

15.在采用机械螺杆式千斤顶时,由于构架下部的抬升孔直径达100mm,而上部的空气簧定位杆直径仅60mm,且在导向杆插入构架顶板101上的定位孔内后,导向杆端面与构架定位孔内部下端面基本处于齐平状态,并与φ100 抬升孔的下平面之间的距离达为180mm。在造成千斤顶的顶盖无法与空气簧定位杆下端面的中心无法保证同轴度的同时,即使千斤顶起重行程高度无限制,也极易造成千斤顶顶盖碰擦构架定位孔下表面,同时千斤顶的顶盖直径必须小于空气簧定位杆的直径60mm,否则在千斤顶抬升时,无法伸入到构架定位孔内。使用时,千斤顶顶盖中心与构架孔中心需人工对位,且需在千斤顶顶盖上使用小直径圆柱垫块203帽。而由于构架底部与地面仅30cm左右,加上架车机的位置及结构关系,在放置千斤顶时也无很好的地面位置保准。

16.按照以上传统的操作工艺,检修作业需要时间长(采用内燃机车在调道时需要客运配合开放道岔信号,早晚高峰期间也无法进行)、人员与工种多(内燃机车司机、驾车机操作工、其他车辆检修工),劳动强度大(带架车机的股道在停放好列车后,采用第一种支头螺丝式分离方式操作时,空气簧底板106 距离地面仅60cm左右,采用第二种下部顶杆式分离方式操作时,构架底部与地面仅25-30cm左右,操作时,基本需要半蹲着或趴着工作)。

技术实现要素:

17.本实用新型的目的在于提供一种可移动式抬车补偿车轮磨耗调整垫的辅助装置,根据基地内各普通检修股道的地沟设计形式、钢轨下支撑的水泥墩立柱位置及高度、空气簧在转向架构架上分离时的原设计要求工艺、列车上抬车位置形式、单节车的车载自重量、车钩的垂向允许摆动角度范围等因素,设计多个维修基地及多车型使用的“可移动式抬车补偿车轮磨损调整垫的辅助装置”,用以解决传统工艺在检修中产生的各种问题。

18.为了达到上述目的,本实用新型通过以下技术方案实现:

19.一种可移动式抬车补偿车轮磨耗调整垫的辅助装置,该装置包括:

20.两个可移动抬车立柱,所述可移动抬车立柱的上端用于放置千斤顶;

21.两个抬车高度测量尺,所述抬车高度测量尺可拆卸地安装在千斤顶的升降套筒上;

22.当需要对空气簧进行补偿垫片时,将所述两个可移动抬车立柱移动至需要进行补偿垫片的车厢车体外侧下边沿的抬车位处,分别在所述两个可移动抬车立柱上放置千斤

顶;将两个抬车高度测量尺分别安装在两个千斤顶的升降套筒上。

23.可选地,所述可移动抬车立柱包括:

24.立柱,所述立柱用于承载车体的重量;

25.构架顶板,所述构架顶板安装在所述立柱的上端,所述构架顶板用于放置千斤顶;

26.底板,所述底板安装在所述立柱的下端;

27.两组隔板支撑柱,每组隔板支撑柱包括沿所述立柱的轴向设置的若干个隔板支撑柱;

28.滚动轮安装支架,所述滚动轮安装支架安装在所述立柱上;

29.滚动轮轴,所述滚动轮轴安装在所述滚动轮安装支架上;

30.滚动轮,所述滚动轮安装在所述滚动轮轴的端部。

31.可选地,所述可移动抬车立柱还包括:

32.把手,所述把手安装在所述立柱的侧壁上。

33.可选地,所述可移动抬车立柱还包括:

34.支撑杆,所述支撑杆的第一端通过转动连接组件可转动地安装在所述立柱的侧壁上。

35.可选地,所述转动连接组件包括:

36.支撑脚凸台,所述支撑脚凸台安装在所述立柱的侧壁上;

37.u型支撑架,所述u型支撑架可转动地安装在所述支撑脚凸台上,所述 u型支撑架与所述支撑杆的第一端固定连接。

38.可选地,所述可移动抬车立柱还包括:

39.万向轮安装底板,所述万向轮安装底板安装在所述支撑杆的第二端;

40.万向胶轮,所述万向胶轮安装在所述万向轮安装底板上。

41.可选地,所述抬车高度测量尺包括:

42.测量尺;

43.螺母;

44.垫块;

45.磁力件;

46.螺栓,所述螺栓与所述螺母相匹配,所述螺栓的端部依次贯穿所述磁力件、所述垫块和所述测量尺后安装在所述螺母内;

47.其中,所述抬车高度测量尺可通过所述磁力件吸附在千斤顶的升降套筒上。

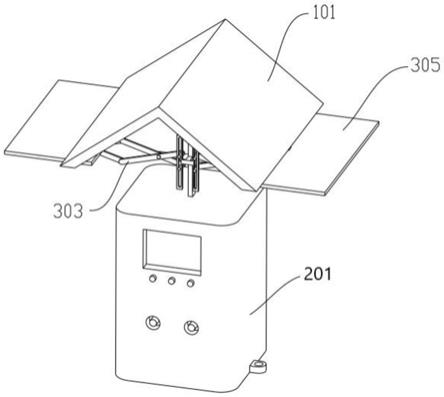

48.可选地,该装置还包括构架内千斤顶隔架,所述构架内千斤顶隔架包括:

49.钢轨端固定框,所述钢轨端固定框的下表面用于放置于钢轨的上表面;

50.立柱固定框;

51.立柱端固定卡口,所述立柱端固定卡口设于所述立柱固定框上,所述立柱端固定卡口的支撑点为所述隔板支撑柱,所述立柱端固定卡口用于使所述抬升千斤顶隔板可靠地挂在所述立柱上;

52.立柱挡块,所述立柱挡块安装在所述立柱固定框上;

53.抬升千斤顶隔板,所述抬升千斤顶隔板安装在所述钢轨端固定框和所述立柱固定框之间,所述抬升千斤顶隔板用于放置千斤顶,以抬升空气簧的定位杆。

54.可选地,所述套筒顶杆包括:

55.顶头杆,所述顶头杆的顶头用于与空气簧的定位杆的下表面接触;

56.中间杆;

57.上中心定位套,所述上中心定位套安装在所述顶头杆和所述中间杆之间;

58.下中心定位套,所述下中心定位套安装在所述中间杆远离所述顶头杆的一侧;所述下中心定位套上开设有转动位移插孔,可以插入符合该孔直径的钢管,以托住顶杆整体;

59.千斤顶顶盖座,所述千斤顶顶盖座位于所述下中心定位套内。

60.可选地,所述支头螺丝包括:

61.光杆;

62.外六角螺栓头;

63.支头螺栓,所述光杆和所述外六角螺栓头分别安装在所述支头螺栓的两端。

64.本实用新型与现有技术相比具有以下优点:

65.本实用新型根据基地内各普通检修股道的地沟设计形式、钢轨下支撑的水泥墩立柱位置及高度、空气簧在转向架构架上分离时的原设计要求工艺、列车上抬车位置形式、单节车的车载自重量、车钩的垂向允许摆动角度范围等因素,设计多个维修基地及多车型使用的“可移动式抬车补偿车轮磨耗调整垫的辅助装置”,用以解决传统工艺在检修中产生的各类问题。

附图说明

66.为了更清楚地说明本实用新型专利实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型专利的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

67.图1为本实用新型一实施例中抬车立柱使用时状态的结构示意图;

68.图2为本实用新型一实施例中抬车立柱平地移动时状态的结构示意图;

69.图3为本实用新型一实施例中抬车立柱装配图;

70.图4为本实用新型一实施例中支撑杆装配图;

71.图5为本实用新型一实施例中构架内千斤顶隔架(低位)的结构示意图;

72.图6为本实用新型一实施例中构架内千斤顶隔架(高位)的结构示意图;

73.图7为本实用新型一实施例中套筒顶杆的结构示意图;

74.图8为本实用新型一实施例中套筒顶杆与千斤顶配合的结构示意图;

75.图9为本实用新型一实施例中定制支头螺丝的结构示意图;

76.图10为现有技术中列车车体侧视图;

77.图11为现有技术中列车车体前视图;

78.图12为本实用新型中抬升车体时的结构示意图;

79.图13为本实用新型中ii类空气簧补偿垫片的结构示意图;

80.图14为本实用新型中抬车高度测量尺处的结构示意图;

81.图15为本实用新型中抬车高度测量尺在应用时的结构示意图。

具体实施方式

82.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施方式的目的。为了使本实用新型的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

83.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

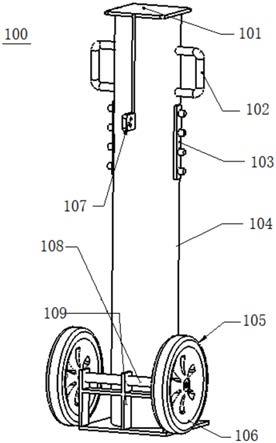

84.本实施例提供了一种可移动式抬车补偿车轮磨耗调整垫的辅助装置,其主要包含5套部件,分别是可移动抬车立柱100、抬车高度测量尺200、构架内千斤顶隔架300、套筒顶杆400和m16支头螺丝500。根据不同车型的空气簧补偿垫片的操作方式不同,选择不同部件组合使用。具体地,1、i类空气簧补偿垫片时,选择使用可移动抬车立柱100、抬车高度测量尺200、m16 支头螺丝500及一个16吨螺旋式千斤顶;2、ii类空气簧补偿垫片时,选择使用可移动抬车立柱100、抬车高度测量尺200、构架内千斤顶隔架300、套筒顶杆400及2个16吨螺旋式千斤顶(在实际使用中,每次补偿垫片需要2 个组合的部件在车体的二侧同时使用,以确保车体的平衡度)。

85.请参阅图13,本实施例提供了一种可移动式抬车补偿车轮磨耗调整垫的辅助装置,该装置包括:

86.两个可移动抬车立柱100,所述可移动抬车立柱100的上端用于放置千斤顶20;

87.两个抬车高度测量尺200,所述抬车高度测量尺200可拆卸地安装在千斤顶20的升降套筒上;

88.当需要对列车的空气簧进行补偿垫片时,将所述两个可移动抬车立柱 100移动至需要进行补偿垫片的车厢车体外侧下边沿的抬车位处,分别在所述两个可移动抬车立柱100上放置千斤顶20;将两个抬车高度测量尺200分别安装在两个千斤顶20的升降套筒上,且所述抬车高度测量尺200的0位点与千斤顶20的顶盖所处的平面处于相同的高度。

89.如图3所示,本实施例中,所述可移动抬车立柱100包括:

90.立柱104,所述立柱104用于承载车体的重量;

91.构架顶板101,所述构架顶板101安装在所述立柱104的上端,所述构架顶板101用于放置千斤顶20,该放置的千斤顶20可以是螺旋式机械千斤顶;

92.底板106,所述底板106安装在所述立柱104的下端,所述底板106可与地面接触以承载所述立柱104接收的车体的重量;

93.两组隔板支撑柱组件,分别安装在立柱104的侧壁上,每组隔板支撑柱组件包括沿所述立柱104的轴向设置的四个隔板支撑柱103,隔板支撑柱103 作为立柱端固定卡口302的支撑点,四个隔板支撑柱103代表四个高度档位,根据不同基地钢轨轨面到地面的高度不

同选择不同档位的隔板支撑柱103;

94.滚动轮安装支架109,所述滚动轮安装支架109安装在所述立柱104上;

95.滚动轮轴108,所述滚动轮轴108安装在所述滚动轮安装支架109上;

96.滚动轮105,所述滚动轮105分别安装在所述滚动轮轴108的两端端部,滚动轮105为10寸胶轮,采用市场采购的实心橡胶轮,在立柱104竖立时,滚动轮105不与地面接触;

97.把手102,所述把手102安装在所述立柱104的侧壁上,通过把手102 可以适当调准可移动抬车立柱100的位置。

98.支撑杆112,如图4所示,所述支撑杆112的第一端通过转动连接组件可转动地安装在所述立柱104的侧壁上。

99.其中,如图3和图4所示,所述转动连接组件包括:

100.支撑脚凸台107,所述支撑脚凸台107安装在所述立柱104的侧壁上,支撑脚凸台107上开设有3个孔,具体分布为:上部1个孔,下部2个孔,其中下部的2个孔分别位于靠近支撑脚凸台107内侧的位置,以及靠近支撑脚凸台107外侧的位置;上部的孔用于安装u型支撑架111(固定螺母采用止退螺母,确保支撑杆112根据需要在2个位置转动),外侧的孔用于支撑杆 112在地面移动时固定,内侧的孔用于日常存放搬运时固定;

101.u型支撑架111,所述u型支撑架111可转动地安装在所述支撑脚凸台 107上,所述u型支撑架111与所述支撑杆112的第一端固定连接;u型支撑架111开设2个孔,u型支撑架111上部的孔配合支撑脚凸台107上部的孔可将支撑杆112和立柱104连接,u型支撑架111下部的孔配合支撑脚凸台107下部的2个孔可将可移动抬车立柱100固定在2个位置(2个位置分别指的是竖立位置及地面移动位置;可移动抬车立柱100位于竖立位置和地面移动位置时,其与支撑杆112所呈的位置关系请参阅图1和图2所示)。其中,相互配合的两个孔之间通过任一插件进行连接,本实施例对于该插件的类型不作出具体限定,仅以该插件为为固定螺母或止退螺母进行举例说明。

102.如图4所示,所述可移动抬车立柱100还包括:

103.万向轮安装底板113,所述万向轮安装底板113安装在所述支撑杆112 的第二端;

104.万向胶轮114,所述万向胶轮114安装在所述万向轮安装底板113上;采用市场采购的带刹车装置的万向胶轮114,并与抬车立柱的2个10寸胶轮组合使用,使可移动抬车立柱稳定地在平地上移动。

105.本实施例中,补偿车轮磨耗垫片作业时,需要抬起列车车体,抬车位置一般在单节车车体底部二侧的共4个抬车位(位于空气簧中心位的外侧车体边框底部指定位置),抬车时需同步抬升4个抬车位或单个转向架构架二侧的 2个抬车位,并保持基本同步高度(避免车体扭曲变形损伤),抬车过程分2 步,先要托住车体在空气簧原充气状态的高度位置,再对空气簧进行排气,使车体重量受力在“可移动抬车立柱”上部的千斤顶上后,以便顺利分离空气簧底板与构架顶板。而使用架车机时,由于4个架车机采用电动控制,可以同步抬升。如采用“可移动抬车立柱”加千斤顶,则需要人工控制2个抬车位的高度。

106.设计“磁吸式抬车高度测量尺200”,其作用是在初始的空气簧充气状态下,采用千斤顶与可移动抬车立柱托住车体的情况下,在千斤顶升降套筒的臂上(升降套筒是锰钢材质),直接吸上“磁吸式抬车高度测量尺200”,并将尺的“0”位点抬升到与千斤顶的顶盖面在同一平面。那么,当千斤顶抬升时,尺跟随千斤顶升降套筒同步上升,此时千斤顶套筒的抬

升高度尺寸可以直接在千斤顶座上外圆的外围上直接读出。

107.如图13所示,所述抬车高度测量尺200包括:

108.测量尺201,所述测量尺201为钢直尺;

109.螺母205;

110.垫块203,所述垫块203为定制的垫块203,其规格可根据使用需求进行调整;

111.磁力件204,所述磁力件204为烧结钕铁硼磁钢;

112.螺栓202,所述螺栓202与所述螺母205相匹配,所述螺栓202为沉头螺栓202,所述螺栓202的端部依次贯穿所述磁力件204、所述垫块203和所述测量尺201后安装在所述螺母205内,并利用螺母拧紧完成装配;

113.如图14所示,所述抬车高度测量尺200可通过所述磁力件204吸附在千斤顶的升降套筒21上,抬车高度测量尺200的高度与升降套筒21上端的顶盖22的高度相同。

114.本实施例中,由于转向架构架下部φ100mm的抬升孔(空气簧安装在转向架构架上,转向架构建的抬升孔的位置请参阅图8)中心位距离钢轨上平面中心位300mm左右,在转向架构架下部使用千斤顶通过φ100mm构架抬升孔内向上顶起空气簧的下部定位杆时,千斤顶下部无支撑点,设计“基于钢轨与可移动抬车立柱100的千斤顶隔板”(以下简称“隔板”),作用是利用隔板搁在钢轨与抬升立柱上,用以放置千斤顶20,该处放置的千斤顶用于顶起空气簧的定位杆。该装置还包括构架内千斤顶隔架300,如图5所示,所述构架内千斤顶隔架300包括:

115.钢轨端固定框301,所述钢轨端固定框301的下表面用于放置于钢轨的上表面;

116.立柱固定框306;

117.立柱端固定卡口302,所述立柱端固定卡口302设于所述立柱固定框306 上,所述立柱端固定卡口302的支撑点为所述隔板支撑柱103,所述立柱端固定卡口302用于使所述抬升千斤顶隔板304可靠地挂在所述立柱104上;

118.立柱挡块303,所述立柱挡块303安装在所述立柱固定框306上;

119.抬升千斤顶隔板304,所述抬升千斤顶隔板304安装在所述钢轨端固定框301相互靠近的一端均固定连接有一个隔板凸台305,两个隔板凸台305 位于钢轨端固定框301、立柱固定框306的同一侧,两个隔板凸台305之间固定所述抬升千斤顶隔板304,所述抬升千斤顶隔板304用于放置千斤顶,以抬升空气簧的定位杆;千斤顶的形式高度不同(高瘦型和矮胖型),可自由调准抬升千斤顶隔板304的上下位置,以满足不同千斤顶的使用需求。

120.本实施例中,根转向架构架内“φ100的抬升孔”的深度,及空气簧下部定位杆的直径,设计“千斤顶定位及延伸套筒顶杆”(以下简称“顶杆”),解决采用下部千斤顶抬升分离产生间隙过程中,千斤顶在构架下部抬升时空气簧导向杆端面时的同轴度及抬升高度问题。

121.顶杆的总体长度是在顶杆伸入到抬升孔内与空气簧定位杆接触后,2个转动位移插孔均外露在转向架构架的外部,可移动式抬车补偿车轮磨耗调整垫的辅助装置还包括套筒顶杆400,如图7和图8所示,所述套筒顶杆400 包括:

122.顶头杆401,所述顶头杆401的顶头402用于与空气簧的定位杆的下表面接触;

123.中间杆403;

124.上中心定位套404,所述上中心定位套404安装在所述顶头杆401和所述中间杆403

之间;

125.下中心定位套405,所述下中心定位套405安装在所述中间杆403远离所述顶头杆401的一侧;所述下中心定位套405上开设有转动位移插孔407,可以插入符合该孔直径的钢管,以托住顶杆整体;

126.千斤顶顶盖座406,所述千斤顶顶盖座406位于所述下中心定位套405 内;

127.上中心定位套404和下中心定位套405用于确保顶头杆401在伸入“φ 100的抬升孔”的整个过程中,保证顶头402始终处于“φ100的抬升孔”的中心位。

128.本实施例中,可移动式抬车补偿车轮磨耗调整垫的辅助装置还包括支头螺丝500,如图9所示,所述支头螺丝500包括:

129.m10光杆501;

130.外六角螺栓头502;

131.m16支头螺栓503,所述m10光杆501和所述外六角螺栓头502分别安装在所述m16支头螺栓503的两端。

132.为了便于理解上述实施例,下面将以上述实施例的一个具体应用场景为例进行说明。

133.1、基本操作步骤(不管哪种i类或ii类空气簧补偿垫片,第一步先进行此步骤):

134.列车在断电收车状态下,将2个可移动抬车立柱100(如图2)分别移动到需要进行补偿垫片的车厢车体外侧下边沿的规定的抬车位3处(图10、图11),收起可移动抬车立柱100的支撑柱112(如图1),并使可移动抬车立柱100垂直放置于抬车位3的正下方;然后在上部放置一个千斤顶20,升高千斤顶套筒21,并使千斤顶的顶盖22平面与车体的抬车位平面接触并受力,再将带磁性的抬车高度测量尺200吸在千斤顶的升降套筒上端部,并使尺的0位点与千斤顶顶盖平面处于相同高度平面(如图12),在车体二侧同时释放高度阀,并排空空气簧内空气。此时,车体的重量承载在安装的千斤顶上,并保持车体原始充气高度及整体平衡。(日常操作中,为保证后面工作顺利进行,直接先将车体抬升1~2片垫片的厚度高度)。

135.如是i类空气簧补偿垫片,后续操作步骤为:在拆除空气簧底板上2个 m12的固定螺栓后,将支头螺丝500的m16支头螺栓503的m10光杆501 插入转向架构架顶板上的m12的固定孔内,作为m16支头螺栓503的垂直定位,后通过2个定制螺丝同步镟入空气簧底板二侧的m16提升孔内,逐步镟入定制支头螺丝,在定制支头螺丝的平肩面与转向架构架顶板上m12固定孔的的上平面接触时,利用定制支头螺丝镟入产生的反作用力,使空气簧底板逐步与构架顶板101分离,并产生间隙到2块垫片的厚度尺寸。加入垫片后,基本同步松懈掉2个定制支头螺丝。此时,空气簧底板自动下降到与加入的垫片上平面接触,再将m12的螺栓穿过空气簧底板上的m16提升孔,镟入构架上的m12的固定孔内。

136.如在补偿垫片过程中,如m16支头螺栓503过分受力,可以通过在2 侧同步进行操作抬升千斤顶20,并通过观察吸在千斤顶的升降套筒上端部的带磁性的抬车高度测量尺200与千斤顶套筒座上边沿的尺寸,左右2侧基本保证同步将车体抬升到合理高度。

137.如是ii类空气簧补偿垫片,后续操作步骤为:

138.根据千斤顶的规格,选择调准将构架内千斤顶隔架300的抬升千斤顶隔板304置于低位或高位。本实施例中,以构架内千斤顶隔架置于低位进行说明:

139.根据钢轨的高度,将立柱端2个立柱端固定卡口302插入可移动抬车立柱100的4个隔板支撑柱103的相关高度档位上,后平移并使钢轨端固定架下表面隔放于钢轨的上表面;

140.先将升降套筒处于最低位的千斤顶存放于构架内千斤顶隔架300的抬升千斤顶隔板304的任意旁边位置;

141.再将套筒顶杆的顶头垂直向上,自下而上插入到转向架构架下部的φ 100d的抬升孔内,并保持。后适当移动千斤顶位置,使千斤顶的顶盖与套筒顶杆的千斤顶顶盖座基本处于同圆心后,套筒顶杆的千斤顶顶盖座套在千斤顶的顶盖上,(图8,图13)再缓慢升起千斤顶,通过套筒顶杆的顶头在φ100 的孔内,顶住ii空气簧定位杆的下表面中心,使空气簧底板与构架顶板101 之间分离后产生间隙。

142.补偿垫片结束后,操作步骤相反。

143.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。