一种新型u肋腹板装配用自动焊接装置

技术领域

1.本发明涉及u肋板应用技术领域,具体涉及一种新型u肋腹板装配用自动焊接装置。

背景技术:

2.随着我国经济的快速发展以及人们对美好生活需要的迫切,国内基础设施建设愈发迅速,越来越多的高楼大厦拔地而起,其楼盖板结构的形式也各式各样。当对楼层的净空、施工工艺、结构方案的经济性以及施工周期都提出严格要求时,且在较大荷载工作条件下,采用传统梁板结构、桁架结构形式等难以满足安全、经济、适用、先进等方面的要求。

3.现有的楼盖形式包括有梁楼盖和无梁楼盖结构,均采用混凝土作为主要基础材料,而混凝土本身自重大,且水化热作用明显,对楼盖结构影响较大;在较大荷载作用下,混凝土结构易产生疲劳,影响其使用寿命;对于无梁楼盖板,在实际工程中受到高跨比的的限制,难以满足大跨度、大网柱、大开间的要求。

4.现有空腹蜂窝型梁、空腹箱梁具有较好的经济效益,但是其结构在荷载作用下内力分布复杂,大多应用于桥梁结构,现有桁架梁、网架梁结构受力时,承载接触点为钢焊接点,受力变形大且不能充分利用钢材料受拉的特性;钢桁架、网架梁组成方式采用全焊接连接方式,焊接变形难以控制,而u肋腹板装配式楼盖这种新型结构,采用钢板-混凝土组合结构,充分应用混凝土受压钢材料受拉的特性;u肋腹板装配式楼盖结构采用全装配式生产方式,将此楼盖结构分为下肋和用u肋连接的上肋,均在工厂预制,再运输至施工现场进行拼装,可以有效地提高施工效率,保证工程质量,但是目前大部分u肋板的焊接均是人工逐条焊接u肋、底板和封板,而在大跨度的需要下效率很低,费时费力还增大了工作人员的劳动强度,同时部分u肋腹板在焊接工作时,生产时产生的毛刺还存在,大大影响的焊接的质量,因此根据现有技术的不足有必要设计一种新型u肋腹板装配用自动焊接装置。

技术实现要素:

5.本发明的目的在于提供一种新型u肋腹板装配用自动焊接装置。

6.为达此目的,本发明采用以下技术方案:

7.提供一种新型u肋腹板装配用自动焊接装置,包括底板和搭载台,所述搭载台固定设置于底板顶端中部,所述搭载台顶部固定设有工作板,所述工作板的一端设有若干导向板,且工作板顶部一侧设有容纳槽,所述容纳槽的外缘设有若干提槽,还包括控制器、修边机构、辅助机构和三组焊接机构,所述修边机构包括限位座、三组固定组件和三组磨边组件,所述限位座固定设置于工作板顶部一端,三组所述固定组件呈直线阵列状固定设置于限位座一侧,三组所述磨边组件与三组固定组件相对设置于底板上,且三组磨边组件穿过工作板并与工作板固定连接,所述辅助机构包括平移组件、感应组件和升降组件,所述平移组件固定设置于底板上并位于搭载台的两侧,所述感应组件固定设置于平移组件一侧,所述升降组件固定设置于平移组件的顶部,三组所述焊接机构呈直线阵列状固定设置于升降

组件的底部并与升降组件固定连接,三组所述焊接机构对应其底部的三组磨边组件设置,所述控制器固定设置于平移组件上。

8.进一步的,所述限位座一侧均匀设有三道滑槽,三道所述滑槽与三组固定组件一一对应设置,每组所述固定组件包括调节转手、第一螺纹杆、压紧块和两个限位块,两个所述限位块对称并固定设置于对应滑槽的两端,所述第一螺纹杆的一端穿过两个限位块并与两个限位块转动连接,所述第一螺纹杆的另一端与调节转手固定连接,所述压紧块的一端与对应滑槽限位滑动连接,且压紧块与第一螺纹杆螺纹连接。

9.进一步的,所述工作板的一端设有镂空槽,所述底板顶端一侧固定设有安装座,三组所述磨边组件呈直线阵列状设置于安装座上且均穿过镂空槽,每组所述磨边组件包括第一电机、第一转轴、第二转轴、第一锥齿轮、第二锥齿轮、支板和两个磨砂轮,所述第一电机呈倾斜状固定设置于安装座的顶部一侧,且第一电机的输出轴通过联轴器与第一转轴的一端固定连接,所述支板呈v状设置,且支板与镂空槽内壁固定连接,所述第一转轴的另一端穿过支板并与对应的一个磨砂轮固定连接,所述第一锥齿轮和第二锥齿轮设置于支板的一侧并啮合设置,所述第一锥齿轮与第一转轴固定连接,所述第二转轴的一端与第二锥齿轮固定连接,且第二转轴穿过支板与另一磨砂轮固定连接,两个所述磨砂轮呈90度夹角设置,且每个磨砂轮中部均设有一道磨槽。

10.进一步的,所述平移组件包括第二电机、第二螺纹杆、移动架、第一轴座、横杆、两个侧台、两个第一滑轨和两个载座,两个所述载座对称并固定设置于底板顶部两端并位于搭载台底部,两个所述侧台固定对称并固定设置于搭载台的两侧,两个所述第一滑轨分别固定设置于对应两个侧台顶部,所述第二电机呈水平状态固定设置于对应载座上,且第二电机的输出轴通过联轴器与第二螺纹杆的一端固定连接,所述移动架的两侧底部限位滑动设置于两个第一滑轨上,所述横杆固定设置于移动架的底部,所述第二螺纹杆的另一端穿过横杆与第一轴座转动连接,所述第二螺纹杆与横杆螺纹杆连接,所述第一轴座固定设置于对应的载座上。

11.进一步的,所述感应组件包括搭载架、工业相机、信号线和两个支撑座,两个所述支撑座对称并固定设置于对应两个侧台上,所述搭载架的两端底部固定设置于对应两个支撑座上,所述工业相机呈倒立状固定设置于搭载架顶端中部,所述控制器固定设置于对应一个侧台上并位于一个支撑座旁侧,所述信号线的两端分别电连接工业相机和控制器。

12.进一步的,所述升降组件包括顶架、安装板、气缸、滑动板和两个导向柱,所述顶架的底部两端固定设置于移动架的顶部,所述安装板固定设置于顶架的顶端中部,所述气缸呈倒立状固定设置于安装板上,且气缸的输出轴穿过顶架与滑动板固定连接,两个所述导向柱对称并固定设置于顶架与移动架之间,所述滑动板的两端与两个导向板均限位滑动连接。

13.进一步的,每组所述焊接机构包括承载柱、驱动组件、两组滑移组件、两组缓冲夹持组件和两个焊枪,所述承载柱的顶部穿过移动架与滑动板固定连接,两组所述缓冲夹持组件对称并铰接于承载柱的底部,两组所述滑移组件对称并固定设置于承载柱的两侧,所述驱动组件与两组滑移组件均固定连接,两个所述焊枪对称并固定设置于两组滑移组件的相背一侧,所述承载柱位于对应一组磨边组件的正上方。

14.进一步的,所述驱动组件包括第三电机、承托板、转杆、第二轴座和两个锥齿轮组,

所述承托板固定设置于承载柱的一端,所述第三电机呈水平状态固定设置于承托板顶部一侧,且第三电机的输出轴通过联轴器与转杆的一端固定连接,所述转杆的另一端穿过承载柱与第二轴座转动连接,所述第二轴座固定设置于承托板顶部另一侧,两组所述锥齿轮组件对称设置于承载柱的两侧,且每组所述锥齿轮组上的一个锥齿轮与转杆固定连接,所述转杆与承载柱转动连接。

15.进一步的,每组所述滑移组件包括延伸板、第三螺纹杆、滑动块和两个第二滑轨,所述延伸板固定设置于承载柱的一侧,且延伸板的两端对称并固定设有限位板,两个所述第二滑轨对称并固定设置于延伸板上并位于两个限位板之间,所述第三螺纹杆的一端穿过两个限位板并与两个限位板转动连接,所述第三螺纹杆的另一端穿过承托板与对应的锥齿轮组固定连接,所述滑动块限位滑动设置于两个第二滑轨上,且滑动块与第三螺纹杆螺纹连接,两个所述焊枪对称并固定设置于对应两个滑动块上。

16.进一步的,每组所述缓冲夹持组件包括活动板、限位滚轮和两个复位弹簧,所述活动板的一端铰接于承载柱的底部一侧,且活动板的另一端设有矩形孔,所述限位滚轮转动设置于矩形孔内,两个所述复位弹簧的一端对称焊接于活动板上,且两个复位弹簧的另一端焊接于延伸板的一端。

17.本发明的有益效果:

18.1.首先将u肋腹板经两个导向板之间送入,操纵控制器打开第一电机开关,第一电机的输出轴通过联轴器带动第一转轴转动,第一转轴带动对应的一个磨砂轮转动,与此同时,第一转轴也带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动第二转动转动,从而第二转轴带动另一个磨砂轮转动,进而两个磨砂轮同步转动,u肋腹板的两侧顺着两个导向板插入至两个磨砂轮的磨槽内,进行去毛刺操作,u肋腹板在焊接工作时,两侧的底脚存在毛刺现象,若不加以清除会直接影响后期焊接质量,而通过两个磨砂轮的设置有效清除毛刺的同时,还为u肋板提供部分平移动力的作用。

19.2.随着u肋板的行进,搭载架上的工业相机进行图像识别,当u肋板的一端平移至压紧块一端底部时,工业相机无法识别到有u肋板,并将此信号通过信号线传输给控制器,从而控制器关闭第一电机,此时手动转动调节转手,调节转手带动第一螺纹杆转动,第一螺纹杆带动压紧块向下平移,从而衔接并固定u肋板的一端,接着操纵控制器打开气缸开关,气缸的输出轴配合两个导向柱带动滑动板向下平移,滑动板带动各个承载柱向下移动,每个承载柱带动其底部的两个限位滚轮贴合在u肋板的两侧,四个复位弹簧起到缓冲和固定的作用,图像识别控制第一电机的启停,保证u肋板移至压紧块底部一端时自动脱离,同时避免了安全隐患和节省能源浪费,通过气缸的控制,各个承载柱底部活动板上限位滚轮紧贴u肋板的两侧,由于两个复位弹簧的设置避免了限位滚轮与u肋板相挤压变形,同时两个限位滚轮在对u肋板起到固定作用的同时,还可在u肋板上随着两个焊枪滚动,减小摩擦。

20.3.操纵控制器打开第三电机开关,第三电机的输出轴带动转杆转动,转杆带动两组锥齿轮组转动,两组锥齿轮组带动承载柱两侧的两个螺纹杆转动,两个第三螺纹杆配合对应的一对第二滑轨,从而带动滑动块和两个焊枪同步向下平移,调节至焊缝位置进行焊接,与此同时,控制器打开第二电机开关,第二电机的输出轴带动第二螺纹杆转动,从而第二螺纹杆配合两侧的第一滑轨带动横杆和移动架平移,从而对u肋板进行焊接工作,当焊接完成后,气缸带动三组焊接机构升高,再手动拧开调节转手,通过容纳槽旁的若干提槽将产

品取出,通过两组锥齿轮组同步调节两个焊枪的高低位置,使得焊接焊缝时更加准确,三组焊接机构可同时对三条或多条u肋板进行焊接操作,提槽的设置便于工作人员的取放。

21.本发明通过将u肋腹板通过导向板依次推入,操纵控制器并转动调节转手,即可对多条u肋腹板进行焊接操作,安全高效,精确可控,极大提高了u肋腹板的焊接效率。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

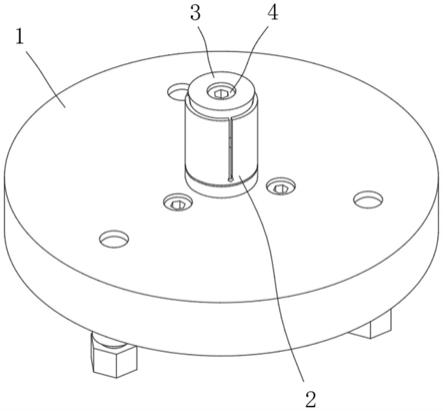

23.图1为本发明的立体结构示意图;

24.图2为本发明的搭载台与修边机构立体结构示意图;

25.图3为本发明的限位座与三组固定组件局部拆分示意图;

26.图4为图3中a处的放大示意图;

27.图5为本发明的安装座与三组磨边组件立体结构示意图;

28.图6为图5中b处的放大示意图;

29.图7为本发明的辅助机构和三组焊接机构立体结构示意图;

30.图8为本发明的平移组件和感应组件立体结构示意图;

31.图9为本发明的升降组件立体结构示意图;

32.图10为本发明的一组焊接机构立体结构示意图;

33.图11为本发明的驱动组件和两组滑移组件立体结构示意图;

34.图12为图11中c处的放大示意图;

35.图13为本发明的承载柱底部与两组缓冲夹持组件局部拆分示意图;

36.图中:底板1、安装座10、搭载台2、工作板3、容纳槽30、提槽31、镂空槽32、导向板4、控制器5、修边机构6、限位座60、滑槽600、固定组件61、调节转手610、第一螺纹杆611、压紧块612、限位块613、磨边组件62、第一电机620、第一转轴621、第二转轴622、第一锥齿轮623、第二锥齿轮624、支板625、磨砂轮626、磨槽6260、辅助机构7、平移组件70、第二电机700、第二螺纹杆701、移动架702、第一轴座703、横杆704、侧台705、第一滑轨706、载座707、感应组件71、搭载架710、工业相机711、信号线712、支撑座713、升降组件72、顶架720、安装板721、气缸722、滑动板723、导向柱724、焊接机构8、承载柱80、驱动组件81、第三电机810、承托板811、转杆812、第二轴座813、锥齿轮组814、滑移组件82、延伸板820、限位板8200、第三螺纹杆821、滑动块822、第二滑轨823、缓冲夹持组件83、活动板830、矩形孔8300、限位滚轮831、复位弹簧832、焊枪84。

具体实施方式

37.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

38.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

39.参照图1的一种新型u肋腹板装配用自动焊接装置,包括底板1和搭载台2,搭载台2固定设置于底板1顶端中部,搭载台2顶部固定设有工作板3,工作板3的一端设有若干导向

板4,且工作板3顶部一侧设有容纳槽30,容纳槽30的外缘设有若干提槽31,其特征在于,还包括控制器5、修边机构6、辅助机构7和三组焊接机构8,修边机构6包括限位座60、三组固定组件61和三组磨边组件62,限位座60固定设置于工作板3顶部一端,三组固定组件61呈直线阵列状固定设置于限位座60一侧,三组磨边组件62与三组固定组件61相对设置于底板1上,且三组磨边组件62穿过工作板3并与工作板3固定连接,辅助机构7包括平移组件70、感应组件71和升降组件72,平移组件70固定设置于底板1上并位于搭载台2的两侧,感应组件71固定设置于平移组件70一侧,升降组件72固定设置于平移组件70的顶部,三组焊接机构8呈直线阵列状固定设置于升降组件72的底部并与升降组件72固定连接,三组焊接机构8对应其底部的三组磨边组件62设置,控制器5固定设置于平移组件70上。

40.参照图2至图4所示的限位座60一侧均匀设有三道滑槽600,三道滑槽600与三组固定组件61一一对应设置,每组固定组件61包括调节转手610、第一螺纹杆611、压紧块612和两个限位块613,两个限位块613对称并固定设置于对应滑槽600的两端,第一螺纹杆611的一端穿过两个限位块613并与两个限位块613转动连接,第一螺纹杆611的另一端与调节转手610固定连接,压紧块612的一端与对应滑槽600限位滑动连接,且压紧块612与第一螺纹杆611螺纹连接,三道滑槽600是为三个压紧块612提供滑动空间,当手动转动调节转手610时,调节转手610带动第一螺纹杆611转动,第一螺纹杆611带动压紧块612向下平移,从而衔接并固定u肋板的一端,两个限位块613是对压紧块612起到限位作用。

41.参照图5至图6所示的工作板3的一端设有镂空槽32,底板1顶一端固定设有安装座10,三组磨边组件62呈直线阵列状设置于安装座10上且均穿过镂空槽32,每组磨边组件62包括第一电机620、第一转轴621、第二转轴622、第一锥齿轮623、第二锥齿轮624、支板625和两个磨砂轮626,第一电机620呈倾斜状固定设置于安装座10的顶部一侧,且第一电机620的输出轴通过联轴器与第一转轴621的一端固定连接,支板625与镂空槽32内壁固定连接,第一转轴621的另一端穿过支板625并与对应的一个磨砂轮626固定连接,第一锥齿轮623和第二锥齿轮624设置于支板625的一侧并啮合设置,第一锥齿轮623与第一转轴621固定连接,第二转轴622的一端与第二锥齿轮624固定连接,且第二转轴622穿过支板625与另一磨砂轮626固定连接,每个磨砂轮626中部均设有一道磨槽6260,镂空槽32是为三组磨边组件62提供过渡空间,当u肋腹板经两个导向板4之间送入,操纵控制器5打开第一电机620开关,第一电机620的输出轴通过联轴器带动第一转轴621转动,第一转轴621带动对应的一个磨砂轮626转动,与此同时,第一转轴621也带动第一锥齿轮623转动,第一锥齿轮623带动第二锥齿轮624转动,第二锥齿轮624带动第二转动转动,从而第二转轴622带动另一个磨砂轮626转动,进而两个磨砂轮626同步转动,u肋腹板的两侧顺着两个导向板4插入至两个磨砂轮626的磨槽6260内,进行去毛刺操作,两个磨砂轮626的设置有效清除毛刺的同时,还为u肋板提供部分平移动力的作用。

42.参照图7至图8所示的平移组件70包括第二电机700、第二螺纹杆701、移动架702、第一轴座703、横杆704、两个侧台705、两个第一滑轨706和两个载座707,两个载座707对称并固定设置于底板1顶部两端并位于搭载台2底部,两个侧台705固定对称并固定设置于搭载台2的两侧,两个第一滑轨706分别固定设置于对应两个侧台705顶部,第二电机700呈水平状态固定设置于对应载座707上,且第二电机700的输出轴通过联轴器与第二螺纹杆701的一端固定连接,移动架702的两侧底部限位滑动设置于两个第一滑轨706上,横杆704固定

设置于移动架702的底部,第二螺纹杆701的另一端穿过横杆704与第一轴座703转动连接,第二螺纹杆701与横杆704螺纹杆连接,第一轴座703固定设置于对应的载座707上,当滑动块822和两个焊枪84同步向下平移,调节至焊缝位置时,控制器5打开第二电机700开关,第二电机700的输出轴带动第二螺纹杆701转动,从而第二螺纹杆701配合两侧的第一滑轨706带动横杆704和移动架702平移,从而对u肋板进行焊接工作,第一轴座703是为第二螺纹杆701提供转动载体,两个第一滑轨706是为移动家提供滑动载体,感应组件71包括搭载架710、工业相机711、信号线712和两个支撑座713,两个支撑座713对称并固定设置于对应两个侧台705上,搭载架710的两端底部固定设置于对应两个支撑座713上,工业相机711呈倒立状固定设置于搭载架710顶端中部,控制器5固定设置于对应一个侧台705上并位于一个支撑座713旁侧,信号线712的两端分别电连接工业相机711和控制器5,当随着u肋板的行进,搭载架710上的工业相机711进行图像识别,当u肋板的一端平移至压紧块612一端底部时,工业相机711无法识别到有u肋板,并将此信号通过信号线712传输给控制器5,从而控制器5关闭第一电机620,图像识别控制第一电机620的启停,保证u肋板移至压紧块612底部一端时自动脱离,同时避免了安全隐患和节省能源浪费,两个支撑座713是为搭载架710提供固定载体。

43.参照图9所示的升降组件72包括顶架720、安装板721、气缸722、滑动板723和两个导向柱724,顶架720的底部两端固定设置于移动架702的顶部,安装板721固定设置于顶架720的顶端中部,气缸722呈倒立状固定设置于安装板721上,且气缸722的输出轴穿过顶架720与滑动板723固定连接,两个导向柱724对称并固定设置于顶架720与移动架702之间,滑动板723的两端与两个导向板4均限位滑动连接,当压紧块612向下平移衔接并固定u肋板的一端时,操纵控制器5打开气缸722开关,气缸722的输出轴配合两个导向柱724带动滑动板723向下平移,为后续的滑动板723带动各个承载柱80向下移动做准备,安装板721是为气缸722提供固定安装载体。

44.参照图10所示的每组焊接机构8包括承载柱80、驱动组件81、两组滑移组件82、两组缓冲夹持组件83和两个焊枪84,承载柱80的顶部穿过移动架702与滑动板723固定连接,两组缓冲夹持组件83对称并铰接于承载柱80的底部,两组滑移组件82对称并固定设置于承载柱80的两侧,驱动组件81与两组滑移组件82均固定连接,两个焊枪84对称并固定设置于两组滑移组件82的相背一侧,承载柱80位于对应一组磨边组件62的正上方,驱动组件81是为两组滑移组件82提供动力,两组缓冲夹持组件83是为固定u肋板的同时还起到缓冲作用。

45.参照图11至图12所示的驱动组件81包括第三电机810、承托板811、转杆812、第二轴座813和两个锥齿轮组814,承托板811固定设置于承载柱80的一端,第三电机810呈水平状态固定设置于承托板811顶部一侧,且第三电机810的输出轴通过联轴器与转杆812的一端固定连接,转杆812的另一端穿过承载柱80与第二轴座813转动连接,第二轴座813固定设置于承托板811顶部另一侧,两组锥齿轮组814件对称设置于承载柱80的两侧,且每组锥齿轮组814上的一个锥齿轮与转杆812固定连接,转杆812与承载柱80转动连接,操纵控制器5打开第三电机810开关,第三电机810的输出轴带动转杆812转动,从而转杆812带动两组锥齿轮组814转动,承托板811是为第三电机810和第二轴座813提供固定安装载体,每组滑移组件82包括延伸板820、第三螺纹杆821、滑动块822和两个第二滑轨823,延伸板820固定设置于承载柱80的一侧,且延伸板820的两端对称并固定设有限位板8200,两个第二滑轨823

对称并固定设置于延伸板820上并位于两个限位板8200之间,第三螺纹杆821的一端穿过两个限位板8200并与两个限位板8200转动连接,第三螺纹杆821的另一端穿过承托板811与对应的锥齿轮组814固定连接,滑动块822限位滑动设置于两个第二滑轨823上,且滑动块822与第三螺纹杆821螺纹连接,两个焊枪84对称并固定设置于对应两个滑动块822上,两组锥齿轮组814带动承载柱80两侧的两个螺纹杆转动,两个第三螺纹杆821配合对应的一对第二滑轨823,从而带动滑动块822和两个焊枪84同步向下平移,调节至焊缝位置进行焊接,延伸板820是为两个第二滑轨823提供固定安装载体。

46.参照图13所示的每组缓冲夹持组件83包括活动板830、限位滚轮831和两个复位弹簧832,活动板830的一端铰接于承载柱80的底部一侧,且活动板830的另一端设有矩形孔8300,限位滚轮831转动设置于矩形孔8300内,两个复位弹簧832的一端对称焊接于活动板830上,且两个复位弹簧832的另一端焊接于延伸板820的一端,当每个承载柱80带动其底部的两个限位滚轮831贴合在u肋板的两侧,四个复位弹簧832起到缓冲和固定的作用,同时两个限位滚轮831在对u肋板起到固定作用的同时,还可在u肋板上随着两个焊枪84同步滚动,减小摩擦。

47.工作原理:将u肋腹板经两个导向板4之间送入,操纵控制器5打开第一电机620开关,第一电机620的输出轴通过联轴器带动第一转轴621转动,第一转轴621带动对应的一个磨砂轮626转动,与此同时,第一转轴621也带动第一锥齿轮623转动,第一锥齿轮623带动第二锥齿轮624转动,第二锥齿轮624带动第二转动转动,从而第二转轴622带动另一个磨砂轮626转动,进而两个磨砂轮626同步转动,u肋腹板的两侧顺着两个导向板4插入至两个磨砂轮626的磨槽6260内,进行去毛刺操作,随着u肋板的行进,搭载架710上的工业相机711进行图像识别,当u肋板的一端平移至压紧块612一端底部时,工业相机711无法识别到有u肋板,并将此信号通过信号线712传输给控制器5,从而控制器5关闭第一电机620,此时手动转动调节转手610,调节转手610带动第一螺纹杆611转动,第一螺纹杆611带动压紧块612向下平移,从而衔接并固定u肋板的一端,接着操纵控制器5打开气缸722开关,气缸722的输出轴配合两个导向柱724带动滑动板723向下平移,滑动板723带动各个承载柱80向下移动,每个承载柱80带动其底部的两个限位滚轮831贴合在u肋板的两侧,四个复位弹簧832起到缓冲和固定的作用,此时操纵控制器5打开第三电机810开关,第三电机810的输出轴带动转杆812转动,转杆812带动两组锥齿轮组814转动,两组锥齿轮组814带动承载柱80两侧的两个螺纹杆转动,两个第三螺纹杆821配合对应的一对第二滑轨823,从而带动滑动块822和两个焊枪84同步向下平移,调节至焊缝位置进行焊接,与此同时,控制器5打开第二电机700开关,第二电机700的输出轴带动第二螺纹杆701转动,从而第二螺纹杆701配合两侧的第一滑轨706带动横杆704和移动架702平移,从而对u肋板进行焊接工作,当焊接完成后,气缸722带动三组焊接机构8升高,再手动拧开调节转手610,通过容纳槽30旁的若干提槽31将产品取出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。