1.本实用新型涉及数控机床技术领域,具体涉及一种数控铣床对刀装置。

背景技术:

2.对刀是数控加工中的主要操作和重要技能。对刀的目的是确定对刀点,在机床坐标系中的绝对坐标值,测量刀具的刀位偏差值。在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。

3.现有对刀方式一般采用直接切削对刀或对刀仪对刀。切削对刀为刀具安装后,先移动刀具手动切削工件右端面,再沿x向退刀,将右端面与加工原点距离n输入数控系统,即完成这把刀具z向对刀过程;机外对刀的本质是测量出刀具假想刀尖点到刀具台基准之间x及z方向的距离。利用机外对刀仪可将刀具预先在机床外校对好,以便装上机床后将对刀长度输入相应刀具补偿号即可以使用;但是,手动对刀既不能保证精度,又较繁琐,特别同时使用多把刀时,更给操作者带来不便,现在出现的一些对刀装置或仪器,部分价格比较高昂,部分对刀工具虽然比较简单、方便,但功能比较单一,需要使用不同的工具才能满足设定x轴、y轴、z轴原点的问题。

技术实现要素:

4.本实用新型针对现有技术中所存在的上述技术问题,提供了一种数控铣床对刀装置,以解决上述技术问题。

5.为实现上述技术目的,本实用新型实施例提供了一种数控铣床对刀装置,包括夹头和指示器,其中:所述夹头的中心位置设置有夹持空间,所述夹持空间用于夹持刀具;所述指示器包括第一绝缘外壳、端盖、电源、发光件和触头,所述端盖与所述夹头通过夹头体盖连接,所述端盖、所述夹头体盖和所述触头均为能够导电的金属材质制成;所述第一绝缘外壳上设置有透光孔;所述端盖与所述电源的正极或负极连接,发光件与所述电源负极或正极连接;所述触头设置在所述第一绝缘外壳的外部且与所述夹持空间同轴设置;所述触头与所述发光件连接;以及当所述刀具与所述夹头体盖接触且所述指示器与工件接触组成闭合回路时,所述指示器的发光件能够发光。

6.进一步地,所述夹头包括夹头体、至少两个卡爪、大锥齿轮和小锥齿轮,所述夹头体内设置有环形空间和与所述环形空间连通的固定槽,所述固定槽沿所述夹头体的径向延伸,所述大锥齿轮和所述小锥齿轮设置在所述环形空间内,所述卡爪设置在所述固定槽内,所述大锥齿轮的顶部与所述卡爪传动连接、底部与所述小锥齿轮啮合连接。

7.进一步地,所述大锥齿轮的上表面设置有与所述大锥齿轮同轴的第一环形齿,所述卡爪的下表面设置有与所述第一环形齿相配合的第二环形齿;所述大锥齿轮的下表面设置有第一锥型齿,所述小锥齿轮上设置有与所述第一锥型齿相配合的第二锥型齿。

8.进一步地,所述固定槽的两侧槽壁均向内凹陷形成限位槽,所述卡爪的两侧设置有与所述限位槽相配合的固定台。

9.进一步地,所述卡爪朝向所述夹持空间的一侧设置有内凹的圆弧面。

10.进一步地,所述小锥齿轮的中心连接有固定轴,所述固定轴的第一端与所述小锥齿轮连接、第二端延伸至所述夹头体的外部;所述固定轴的第二端连接有固定方台,所述固定方台上装配有手柄。

11.进一步地,所述指示器还包括第二绝缘外壳和第一弹簧,所述第二绝缘外壳上开设有第一弹簧固定孔,所述触头的顶部设置有小孔,所述第一弹簧固定孔和所述小孔围设形成容纳空间,所述第一弹簧设置在所述容纳空间内;所述第一弹簧通过导线与所述发光件连接。

12.进一步地,所述第二绝缘外壳的上方设置有透明绝缘外壳,所述第二绝缘外壳的顶部设置有第二弹簧固定孔,所述透明绝缘外壳的底部设置有第三弹簧固定孔,所述第二弹簧固定孔和所述第三弹簧固定孔之间设置有第二弹簧。

13.进一步地,所述透明绝缘外壳内沿上下方向依次设置有相互连通的电池容纳腔、第一导线孔、发光件容纳腔和第二导线孔,所述电源设置在所述电池容纳腔内,所述发光件设置在所述发光件容纳腔内。

14.进一步地,所述端盖的顶部边缘处形成有凸台,所述凸台的外径大于或等于所述第一绝缘外壳的外径。

15.本实用新型实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16.本实用新型实施例中对刀装置按照闭合回路原理设计,对刀时,数控铣床对刀装置固定在数控铣床刀具上,通过数控铣床对刀装置的夹头可以夹紧刀具的外径,夹头和指示器连接。指示器的触头和工件接触,这时,对刀装置的金属导电部分和刀具、工件、数控机床组成一个闭合回路,从而使对刀装置的发光件发亮,记录机械坐标值,达到对刀目的,精度高,操作简便。

附图说明

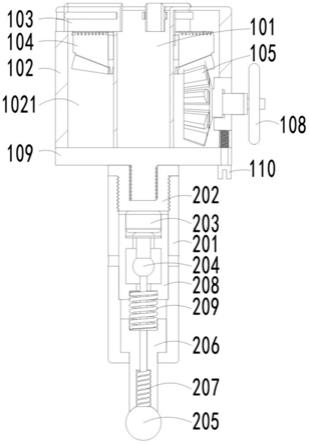

17.图1为本实用新型实施例中数控铣床对刀装置的立体结构示意图;

18.图2为本实用新型实施例中数控铣床对刀装置的立剖图;

19.图3为本实用新型实施例中端盖的结构示意图;

20.图4为本实用新型实施例中第一绝缘外壳的结构示意图;

21.图5为本实用新型实施例中夹头体的结构示意图;

22.图6为本实用新型实施例中夹头体的结构示意图;

23.图7为本实用新型实施例中夹头体盖的结构示意图;

24.图8为本实用新型实施例中大锥齿轮的结构示意图;

25.图9为本实用新型实施例中卡爪的结构示意图;

26.图10为本实用新型实施例中小锥齿轮的结构示意图;

27.图11为本实用新型实施例中手柄的结构示意图;

28.图12为本实用新型实施例中第二绝缘外壳的剖视图;

29.图13为本实用新型实施例中触头的结构示意图;

30.图14为本实用新型实施例中透明绝缘外壳的结构示意图。

31.附图标记说明

32.100-夹头,101-夹持空间,102-夹头体,1021-环形空间,1022-固定槽,1023-固定孔,1024-限位槽,1025-螺纹孔,1026-中间轴,103-卡爪,1031-第二环形齿,1032-圆弧面,1033-固定台,104-大锥齿轮,1041-第一环形齿,1042-第一锥型齿,105-小锥齿轮,1051-第二锥型齿,106-固定轴,107-固定方台,108-手柄,1081-方形孔,109-夹头体盖,1091-第一横板,1092-第一竖柱,1093-第一外螺纹,110-螺栓;

33.200-指示器,201-第一绝缘外壳,2011-第二内螺纹,2012-第一台阶孔,2013-第二台阶孔,2014-第一直孔,2015-透光孔,202-端盖,2021-第一内螺纹,2022-第二外螺纹,2023-凸台,203-电源,204-发光件,205-触头,2051-小孔,206-第二绝缘外壳,2061-第一弹簧固定孔,2062-第二直孔,2063-第二弹簧固定孔,2064-第二横板,2065-第二竖柱,207-第一弹簧,208-透明绝缘外壳,2081-电池容纳腔,2082-第一导线孔,2083-发光件容纳腔,2084-第二导线孔,2085-第三弹簧固定孔,209-第二弹簧。

具体实施方式

34.通过解释以下本实用新型的优选实施方案,本实用新型的其他目的和优点将变得清楚。

35.图1-图14示出了本实用新型提出的一种数控铣床对刀装置的结构示意图。为叙述方便,下文中所称的“上”、“下”、“左”、“右”与附图本身的上、下、左、右方向一致,但不对本实用新型结构起限定作用。

36.如图1-图3、图7所示,一种数控铣床对刀装置,包括夹头100和指示器200,其中:夹头100的中心位置设置有夹持空间101,夹持空间101用于夹持刀具;指示器200包括第一绝缘外壳201、端盖202、电源203、发光件204和触头205,端盖202与夹头100通过夹头体盖109连接,端盖202、夹头体盖109和触头205均为能够导电的金属材质制成;第一绝缘外壳201上设置有透光孔2015;端盖202与电源203的正极或负极连接,发光件204与电源203负极或正极连接;触头205设置在第一绝缘外壳201的外部且与夹持空间101同轴设置;触头205与发光件204连接;以及当刀具与夹头体盖109接触且指示器200与工件接触组成闭合回路时,指示器200的发光件204能够发光。具体的,触头205可以为球形,触头205的球心位于夹头100的中轴线上,刀具夹持在夹持空间101后,触头205的球心位于刀具如铣刀的中轴线上。上述电源203可以选用纽扣电池,发光件204可以选用发光二极管。夹头体盖109的截面为t型,包括第一横板1091和第一竖柱1092。端盖202整体为内部具有腔室且顶部呈开放状的圆柱体,第一竖柱1092上的外表面设置有第一外螺纹1093,端盖202的腔室的内表面设置有与第一竖柱1092上第一外螺纹1093相配合的第一内螺纹2021,使端盖202和夹头体盖109螺纹连接,进而使夹头100与指示器200连接,便于安装和拆卸。第一绝缘外壳201为内部中空且两端具有开口的圆柱体结构,其靠近触头205的开口直径小于靠近夹头100的开口直径。端盖202的外表面设置有第二外螺纹2022,第一绝缘外壳201的内表面设置有与端盖202上第二外螺纹2022相配合的第二内螺纹2011,使端盖202封堵第一绝缘外壳201的上端开口,形成容纳电器元件的空间。第一绝缘外壳201上的透光孔2015的作用为用来观测发光件204是否发亮,进而判断对刀。

37.本实用新型实施例中对刀装置按照闭合回路原理设计,对刀时,数控铣床对刀装

置固定在数控铣床刀具上,通过数控铣床对刀装置的夹头100可以夹紧刀具的外径,夹头100和指示器200连接。指示器200的触头205和工件接触,这时,对刀装置的金属导电部分和刀具、工件、数控机床组成一个闭合回路,从而使对刀装置的发光件204发亮,记录机械坐标值,达到对刀目的,精度高,操作简便。

38.在一些实施例中,如图2、图5-图7所示,夹头100包括夹头体102、至少两个卡爪103、大锥齿轮104和小锥齿轮105,夹头体102内设置有环形空间1021和与环形空间1021连通的固定槽1022,固定槽1022沿夹头体102的径向延伸,大锥齿轮104和小锥齿轮105设置在环形空间1021内,卡爪103设置在固定槽1022内,大锥齿轮104的顶部与卡爪103传动连接、底部与小锥齿轮105啮合连接。夹头体102的中心位置设置有中间轴1026,该中间轴1026内部中空,夹持空间101形成于中间轴1026内。中间轴1026与夹头体102的外壳之间形成环形空间1021,该环形空间1021呈顶部封闭且底部开放式。卡爪103包括三个,三个卡爪103之间间隔120

°

,将夹头体102的顶部分隔为均匀的三段,使受力均匀。大锥齿轮104安装于中间轴1026上,且与中间轴1026可转动连接;为便于大锥齿轮104的转动顺畅,在大锥齿轮104和中间轴1026的连接处可以设置有轴承。通过转动小锥齿轮105,带动大锥齿轮104转动,进而带动卡爪103在固定槽1022内沿夹头体102的径向做往复运动,以夹持或松开刀具。夹头体102的底部设置有螺纹孔1025,夹头体盖109的第一横板1091的直径与夹头体102的外径大致相同,通过螺栓110与夹头体102连接。

39.在一些实施例中,如图8-图10所示,大锥齿轮104的上表面设置有与大锥齿轮104同轴的第一环形齿1041,卡爪103的下表面设置有与第一环形齿1041相配合的第二环形齿1031;大锥齿轮104的下表面设置有第一锥型齿1042,小锥齿轮105上设置有与第一锥型齿1042相配合的第二锥型齿1051。安装后,大锥齿轮104的中轴线与小锥齿轮105的中轴线垂直,卡爪103的运动平面与大锥齿轮104的所在平面平行,通过上述结构使卡爪103、大锥齿轮104和小锥齿轮105传动连接,将小锥齿轮105带动大锥齿轮104的转动转变为卡爪103的直线运动,进而夹持或松开刀具。

40.在一些实施例中,如图2、图5和图9所示,固定槽1022两侧槽壁均向内凹陷形成限位槽1024,卡爪103的两侧设置有与限位槽1024相配合的固定台1033。限位槽1024与固定槽1022的延伸方向一致,通过限位槽1024和固定台1033的设置,对卡爪103的移动起到导向作用,便于安装且能避免卡爪103与大锥齿轮104脱齿。

41.在一些实施例中,如图9所示,卡爪103朝向夹持空间101的一侧设置有内凹的圆弧面1032,与刀具如铣刀的外圆面相配合,夹紧刀具避免晃动影响对刀。

42.在一些实施例中,如图10和图11所示,小锥齿轮105的中心连接有固定轴106,固定轴106的第一端与小锥齿轮105连接、第二端延伸至夹头体102的外部;固定轴106的第二端连接有固定方台107,固定方台107上装配有手柄108。夹头体102的侧面设置有固定孔1023,固定轴106安装在该固定孔1023内,固定轴106与固定孔1023的连接处可以设置有轴承。手柄108可以为轮盘式,其中间位置设置有方形孔1081,固定方台107可插入到手柄108中间的方形孔1081里进行固定。也可将手柄108设置为可拆卸式,避免非专业人士触碰操作。小锥齿轮105可通过手柄108进行转动,进而带动大锥齿轮104转动。

43.在一些实施例中,如图2、图12和图13所示,指示器200还包括第二绝缘外壳206和第一弹簧207,第二绝缘外壳206的底部开设有第一弹簧固定孔2061,触头205的顶部设置有

小孔2051,第一弹簧固定孔2061和小孔2051围设形成容纳空间,第一弹簧207设置在容纳空间内;第一弹簧207通过导线与发光件204连接。第二绝缘外壳206的截面为t形,包括一体成型的第二横板2064和第二竖柱2065,第二竖柱2065的底部设置有球形孔,其与触头205的外壁面相适应,起到稳固触头205的作用。第一绝缘外壳201内自上而下设置有连通的第一台阶孔2012、第二台阶孔2013和第一直孔2014,第二绝缘外壳206的第一横板1091设置在第二台阶孔2013内,第一竖柱1092穿过第一直孔2014向外延伸出一段与触头205连接。第一弹簧207镶嵌在容纳空间内,第一弹簧207的第一端与触头205上小孔2051的孔底固定连接、第二端与第一绝缘外壳201上第一弹簧固定孔2061的孔底固定连接。触头205通过第一弹簧207与发光体连接,形成电流回路。设定x、y轴时,触头205侧面与工件接触,触头205带动第一弹簧207能够左右摆动,具有保护作用。

44.在一些实施例中,如图2和图14所示,第二绝缘外壳206的上方设置有透明绝缘外壳208,第二绝缘外壳206的顶部设置有第二弹簧固定孔2063,透明绝缘外壳208的底部设置有第三弹簧固定孔2085,第二弹簧固定孔2063和第三弹簧固定孔2085之间设置有第二弹簧209。第二弹簧209的第一端与第二弹簧固定孔2063的孔底连接、第二端与第三弹簧固定孔2085的孔底连接。设定机床z轴时,触头205底部与工件接触时,第二绝缘外壳206能够在第一绝缘外壳201里上下移动,第二弹簧209具有能够上下缓冲,具有保护作用。第二弹簧209的内径大于导线的外径,使导线能够穿过第二弹簧209并不接触,不影响第二弹簧209的形变。

45.在一些实施例中,如图14所示,透明绝缘外壳208内沿上下方向依次设置有相互连通的电池容纳腔2081、第一导线孔2082、发光件容纳腔2083和第二导线孔2084,电源203设置在电池容纳腔2081内,发光件204设置在发光件容纳腔2083内。电池容纳腔2081内设置有电池垫片,电池垫片上面为电池,电池上面与端盖202接触。第一导线孔2082和第二导线孔2084用于穿过导线。透明绝缘外壳208可以选用透明塑料材质,配合透光孔2015,不影响观测发光体是否发亮。

46.在一些实施例中,如图2和图3所示,端盖202的顶部边缘处形成有凸台2023,凸台2023的外径大于或等于第一绝缘外壳201的外径。凸台2023的设置一方面便于端盖202的定位安装,另一方面能够覆盖第一绝缘外壳201的顶部,避免进入灰尘、水等影响内部电器元件工作。

47.本实用新型一种实施例的工作原理是:数控铣对刀装置固定在数控铣床刀具上,通过数控铣对刀装置的卡爪103可以夹紧刀具的外径,夹头100和传感器用螺纹连接。指示器200的触头205和工件接触,这时,对刀装置的金属导电部分和刀具、工件、数控机床组成一个闭合回路,从而使对刀装置的发光件204发亮,达到对刀目的;设定机床z轴时,触头205底部与工件接触时,第二绝缘外壳206能够在第一绝缘外壳201里上下移动,第二弹簧209具有能够上下缓冲,具有保护作用。此时,观测到发光件204发亮。设定x、y轴时,触头205侧面与工件接触,触头205带动第一弹簧207能够左右摆动,具有保护作用,此时,观测到发光件204发亮。

48.参考本实用新型的优选技术方案详细描述了本实用新型的数控铣床对刀装置,然而,需要说明的是,在不脱离本实用新型的精神的情况下,本领域技术人员可在上述公开内容的基础上做出任何改造、修饰以及变动。本实用新型包括上述具体实施方案及其任何等

同形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。