1.本技术涉及铸造技术领域,尤其是涉及一种铸件-覆膜型砂全自动分离系统。

背景技术:

2.汽车、摩托车凸轮轴是发动机里的核心部件,作用在于控制气门的开启和闭合动作,由于通常转速很高,且需要承受很大的扭矩,因此,对于凸轮轴在强度、韧性、耐磨性等方面都具有很高的要求。目前,凸轮轴常用的制备工艺是铸造形成铸件毛坯,铸件毛坯经过热处理后满足强度、韧性、耐磨性等使用性能,然后经过机械精加工为最终产品。传统的凸轮轴铸造通常采用砂型铸造方法,砂型铸造的基本流程有以下工序:砂型造型、浇注、落砂、打磨加工。凸轮轴铸造的砂型造型采用的是覆膜砂,利用模芯及覆膜砂制备出砂模后进行加热,覆膜砂受热时,覆膜砂中包覆在砂粒表面的树脂熔融,从而使覆膜砂固化形成砂型,浇注时,将熔融的铁水浇入砂型中,待铁水凝固后形成铸件毛坯。覆膜砂固化后由于表面树脂的粘结力导致覆膜型砂结合强度较高,当需要落砂从覆膜型砂中取出毛坯时,需要通过人工敲击的作业方式使得覆膜型砂破碎,导致劳动生产效率低,而且由于人工操作失误还存在损伤覆膜型砂内部的铸件毛坯的风险。

3.公告号为cn209664227u的专利文献公开了一种覆膜砂分离装置,所述装置包括:底座、承载平台、固定件、绞龙以及绞龙支架,其中,所述底座上承载有液压伸缩柱;所述液压伸缩柱上支撑有承载平台;所述承载平台的顶部设有固定件,且固定件将模具固定在所述承载平台顶部;所述承载平台顶部用于承载模具的区域的正上方设有绞龙;所述绞龙通过所述绞龙支架固定在所述底座上。应用覆膜砂分离装置,可以取出覆膜砂。

4.针对上述专利文献公开了的覆膜砂分离装置,发明人认为存在以下缺陷:上述分离装置工作时,通过驱动液压伸缩柱将承载平台向上抬起,同时驱动砂型上方的绞龙旋转,将覆膜砂绞碎,进而取出模具中的覆膜砂,绞龙旋转仅能够对某个工作点进行破碎,当需要对整个型砂面进行破碎时,还需要降下液压伸缩柱,调整蛟龙的位置,再循环上述操作,尤其对于较大的铸件,例如汽车凸轮轴,或者采用一模多件浇注的摩托车凸轮轴,覆膜型砂体积通常较大,不利于提高劳动生产效率。

技术实现要素:

5.为了提高劳动生产效率,本技术提供一种铸件-覆膜型砂全自动分离系统。

6.本技术提供的一种多层堆叠浇注装置,采用如下的技术方案:

7.一种铸件-覆膜型砂全自动分离系统,其关键在于:包括用于运送所述铸件-覆膜型砂的输送装置、使得覆膜型砂破裂的破型装置以及使得铸件和覆膜型砂分离的分离装置,沿着运送方向,所述破型装置设置于所述输送装置落料口的前侧,所述分离装置设置于所述落料口的下侧,其中,所述破型装置包括成对布置的破型组件,所述破型组件包括移动板以及设置于所述移动板上的切割件,成对的所述破型组件在竖向上分别布置于所述输送装置的运输面的上方和下方,且所述移动板上的所述切割件相向设置,所述破型装置还包

括用于驱动所述破型组件相向运动的动力组件。

8.通过采用上述技术方案,利用破型组件对输送装置运输过来的铸件-覆膜型砂的覆膜型砂的顶部和底部实现同时切割,破坏了完整的覆膜型砂之间的结合力,当铸件-覆膜型砂在重力作用下跌落到分离装置中时,使得铸件-覆膜型砂自动分离,实现了连续生产和自动分离,提高了生产劳动效率。

9.可选的,所述输送装置包括支架以及架设在所述支架上的两条相互平行且间隔设置的运输轨道,所述运输轨道内设置有多个轴向平行设置的转动辊,所述输送装置还包括用于驱动所述转动辊转动的驱动组件。

10.通过采用上述技术方案,转动辊能够提高对铸件-覆膜型砂的支撑力,保持运输的平稳性。

11.可选的,所述驱动组件包括第一驱动电机、安装于所述转动辊上的链轮以及与所述链轮啮合的链条,所述第一驱动电机的动力输出轴与其中一个所述转动辊的辊轴同轴固定连接。

12.通过采用上述技术方案,采用链传动能在低速,重载和高温条件下及尘土大的情况下工作,能够保证准确的传动比,传递功率较大,传动效率高。

13.可选的,所述动力组件包括依次穿过成对布置的所述破型组件的移动板的双向螺杆以及导向杆,所述移动板上开设有螺纹孔,所述螺纹孔与所述双向螺杆螺纹配合,所述动力组件还包括驱动所述双向螺杆转动的第二驱动电机。

14.通过采用上述技术方案,第二驱动电机驱动双向螺杆旋转时,则与双向螺杆螺纹配合的上下移动板竖向分开或者靠拢,从而使得上下移动板上的切割件同时对覆膜型砂进行切割,提高了生产效率。

15.可选的,所述切割件为多个设置在所述移动板上的锥形齿。

16.通过采用上述技术方案,利用锥型齿能够实现不同部位的切割,提高切割的均匀性,能够对大面积的覆膜型砂进行切割,进一步提高生产效率。

17.可选的,所述分离装置包括过安装架以及安装于所述安装架上的筛网,所述筛网位于所述输送装置落料口的下方。

18.通过采用上述技术方案,能够利用重力作用下的铸件-覆膜型砂撞击到筛网上,实现自动分离。

19.可选的,所述分离装置还包括落砂回收部件,所述落砂回收部件位于所述筛网的下方。

20.通过采用上述技术方案,能够实现落砂的回收再利用。

21.可选的,还包括用于对所述铸件-覆膜型砂进行冷却的散热装置,所述散热装置沿输送装置的运输方向布置。

22.通过采用上述技术方案,实现连冷连分离,实现连续自动生产。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术提供的一种铸件-覆膜型砂全自动分离系统,利用破型组件对输送装置运输过来的铸件-覆膜型砂的覆膜型砂的顶部和底部实现同时切割,破坏了完整的覆膜型砂之间的结合力,当铸件-覆膜型砂继续运输至落料口,在重力作用下跌落到分离装置中时,使得铸件-覆膜型砂自动分离,实现了连续生产和自动分离,提高了生产劳动效率。

25.2.本技术提供的一种铸件-覆膜型砂全自动分离系统,能够实现落砂的回收再利用,提高废砂回收利用率,有效减少粉尘对员工及环境的危害,实现减排、绿色环保和自动化生产的目标。

26.3.本技术提供的一种铸件-覆膜型砂全自动分离系统,能够实现连冷连分离,实现连续自动生产。

附图说明

27.图1是本技术实施例的铸件-覆膜型砂全自动分离系统的整体结构示意图;

28.图2是本技术实施例的铸件-覆膜型砂全自动分离系统的局部爆炸结构示意图。

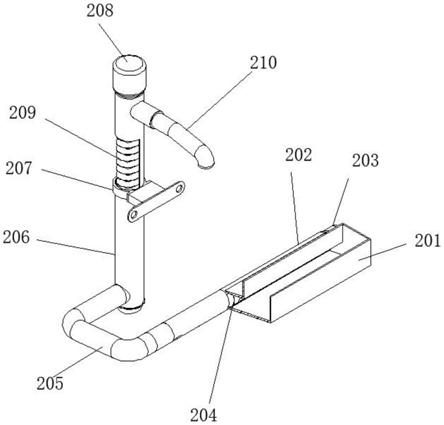

29.附图标记说明:1、输送装置;11、支架;12、运输轨道;13、转动辊;14、驱动组件;141、第一驱动电机;142、链轮;143、链条;2、破型装置;21、破型组件;211、移动板;2111、滑动块;2112、螺纹孔;212、切割件;22、动力组件;221、双向螺杆;222、导向杆;223、第二驱动电机;23、安装组件;231、滑移槽;3、分离装置;31、安装架;32、筛网;33、落砂回收部件。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种铸件-覆膜型砂全自动分离系统。参照图1,铸件-覆膜型砂全自动分离系统包括用于运送铸件-覆膜型砂的输送装置1,使得覆膜型砂破裂的破型装置2,以及使得铸件和覆膜型砂分离的分离装置3,沿着运送方向,破型装置2设置于输送装置1落料口的前侧,所述分离装置3设置于落料口的下侧。将浇注完成后的铸件-覆膜型砂放置于输送装置1,铸件-覆膜型砂由输送装置1运送到破型装置2处,利用破型装置2对覆膜型砂进行破型,使得覆膜型砂破裂,铸件以及破裂后的覆膜型砂继续由输送装置1运输到落料口处,并掉落到分离装置3中,实现铸件以及破裂后的覆膜型砂的分离。

32.输送装置1包括支架11,支架11为相互平行,且沿运送方向均匀间隔设置的多个h型脚架,h型脚架的数量根据实际的运输距离确定,本实施例的h型脚架的数量为3个且均为直立设置。两条相互平行且水平间隔设置的运输轨道12,架设并固定在多个h型脚架的正上方,且运输轨道12为u型槽,u型槽的槽口竖直向上设置。运输轨道12内设置有多个轴向平行设置的转动辊13,转动辊13转动连接于u型槽内,且转动辊13的最高辊面高于u型槽的槽口平面,使得铸件-覆膜型砂能够放置于转动辊13的辊面上,通过转动辊13的转动而实现铸件-覆膜型砂的水平运输。

33.输送装置1还包括用于驱动转动辊13转动的驱动组件14。驱动组件14包括第一驱动电机141、安装于转动辊13上的链轮142以及与链轮142啮合的链条143。其中,第一驱动电机141通过安装座安装于运输轨道12上,且第一驱动电机141的动力输出轴穿过运输轨道12与其中一个转动辊13的辊轴通过联轴器实现同轴固定连接,链轮142与转动辊13同轴固定,链条143架设在多个链轮142上。运送铸件-覆膜型砂时,将铸件-覆膜型砂放置于运输轨道12,使得铸件-覆膜型砂横跨于两个运输轨道12上,且铸件-覆膜型砂的底部与转动辊13的最高辊面接触,启动第一驱动电机141,第一驱动电机141驱动与之动力输出轴固定连接的链轮142转动,链轮142转动驱使与之啮合的链条143转动,通过链条143带动其余链轮142转动,链轮142转动带动转动辊13转动,使得放置于转动辊13上的铸件-覆膜型砂沿着运输方

向移动。在其他实施例中,输送装置1也可以采用皮带传输的形式,皮带的主动轮和从动轮转动连接于运输轨道12内,皮带张紧在主动轮和从动轮上,动力机构驱动主动轮转动,从而带动皮带转动,实现运输,为了提高皮带对放置在铸件-覆膜型砂的支撑力,还可以在皮带内部设置多个支撑辊进行支撑。

34.参照图1、图2,破型装置2安装于输送装置1位于落料口前侧的附近位置处,且破型装置2包括破型组件21、动力组件22以及安装组件23。安装组件23为两个方形杆,两个方形杆固定于运输轨道12的外侧壁,且两个方形杆正对设置,在两个方形杆的正对的所在侧壁上均开设有滑移槽231。破型组件21为两个,均包括移动板211以及设置于所述移动板211上的切割件212。移动板211通过两端的一体成型的滑动块2111在滑移槽231中竖向滑移,滑动块2111的外形尺寸与滑移槽231的内部尺寸相匹配,使得滑动块2111的外侧壁与滑移槽231的内侧壁相贴合。两个移动板211在竖向上分别布置于输送装置1的运输面的上方和下方,动力组件22能够驱动两个移动板211相向运动,从而驱使移动板211上的切割件212分别对覆膜型砂的顶部和底部同时进行切割,提高劳动效率。为了提高切割的均匀性或者适配于大尺寸的覆膜型砂,切割件可以为多个切割刀片,锥形齿等。为了避免对铸件造成损伤,切割并不完全将覆膜型砂破碎,即切割件并不需要在厚度上完全切穿覆膜型砂,而是将覆膜型砂表面割裂,使得完整的覆膜型砂上切割后形成表面裂缝或者裂痕,破坏了覆膜型砂的结合力,在后续通过落料口掉落到分离装置3时,使得铸件和覆膜型砂分离。

35.动力组件22包括双向螺杆221、导向杆222以及驱动所述双向螺杆221转动的第二驱动电机223。双向螺杆221和导向杆222分别转动安装在正对的滑移槽231中,且双向螺杆221和导向杆222依次穿过上下两块移动板211的滑动块2111,滑动块2111上开设有螺纹孔2112,上下滑动块2111的螺纹孔2112分别与双向螺杆221的相反旋向的螺纹配合。第二驱动电机223通过安装座安装在h型脚架,且第二驱动电机223的电机轴与双向螺杆221同轴固定连接。工作时,第二驱动电机223驱动双向螺杆221转动,双向螺杆转动带动上下移动板211相向运动,使得上下切割件212对覆膜型砂进行切割,将完整的覆膜型砂破裂后,继续运输到落料口后,掉落到分离装置3中进行铸件-覆膜型砂分离。

36.参照图1,分离装置3包括过安装架31以及安装于安装架31上的筛网32,筛网32位于所述输送装置1落料口的下方,使得铸件-覆膜型砂在重力重力作用下掉落到筛网32上,与筛网32发生撞击,在撞击作用下使得破裂的覆膜型砂完全破碎,从而与铸件自动分离后,落砂通过筛网32落入筛网32下方。为了方便落砂回收再利用,筛网32下方设置有落砂回收部件33,例如集砂箱,将收集的落砂进行集中回收处理,提高废砂回收利用率,有效减少粉尘对操作人员及环境的危害,实现减排、绿色环保和自动化生产的目标。

37.为了进一步提高劳动生产效率,实现连冷连分离的目标,沿输送装置1的运输方向布置散热装置对铸件-覆膜型砂进行冷却。散热装置例如采用鼓风机,将鼓风机成排布置在运输轨道12的附近位置,对运输轨道12上运输的铸件-覆膜型砂进行冷却,运输轨道12的进料端可以与连续浇注作业平台连接,从而使得浇注完成后的铸件-覆膜型砂进入到运输轨道12,实现连续生产。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的机构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。