1.本实用新型涉及元器件散热技术领域,具体领域为一种新型散热片。

背景技术:

2.散热器作为元器件散热的主要构件,在电路中得到广泛应用,目前元器件的散热多采用铝合金散热器,但是铝合金作为金属,其整体成本过高,同时重量较重,在实际使用中会对产品本身增加不必要的产品重量。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种新型散热片。

4.为实现上述目的,本实用新型提供如下技术方案:一种新型散热片,包括散热体,所述散热体由导热塑脂一体制成,所述散热体包括有安装位和散热翅片,所述安装位为设置在散热体表面的安装平面,所述散热翅片设置在散热体上安装平面的背面,所述散热翅片为竖直设置在散热体上,且散热体上均匀设置有多个散热翅片。

5.优选的,所述安装位上设置有器件定位孔。

6.优选的,所述安装位上设置有器件安装孔。

7.优选的,所述散热翅片的表面设置有横向凸条,横向凸条在散热翅片表面均匀密布。

8.优选的,所述散热体上对应于安装位的两侧分别设置有定位孔,两定位孔之间的间距为预设器件的大小宽度。

9.优选的,所述安装位上嵌入有铝片,且铝片的厚度设置为1-10mm,所述铝片上压铆有螺母,螺母的位置和数量根据设计要求设置。

10.优选的,所述铝片嵌入至安装位内部,所述安装位上对应于每个螺母处均设置有贯穿孔。

11.优选的,所述安装位上嵌入有金属片,且金属片厚度设置为1-10mm,所述金属片上攻丝设置有螺纹孔,螺纹孔的位置和数量根据设计要求设置。

12.优选的,所述金属片嵌入至安装位内部,所述安装位上对应于每个螺纹孔处均设置有贯穿孔。

13.与现有技术相比,本实用新型的有益效果是:散热片采用导热塑脂替代现有的铝合金,能够减轻重量,降低成本,同时散热效率与现有散热器效率相同。

附图说明

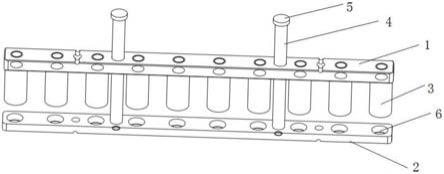

14.图1为本实用新型实施例一的结构示意图;

15.图2为本实用新型的实施例二的结构示意图;

16.图3为本实用新型实施例二的结构分解图。

17.图中:1、安装位;2、散热翅片;3、器件定位孔;4、器件安装孔;5、横向凸条;6、定位

孔;7、铝片;8、螺母。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.铝材与导热塑脂的对比

20.铝材料虽然作为散热系统技术方面已经比较成熟,但仍有一些不足,同样塑料导热材料也不是完全没有缺点,以下就是两者的优劣比较。首先是塑料导热材料相对铝来说存在的优点:

21.(1)质量轻。纯铝的密度为2700kg/m3,铝合金的密度将会更大,而导热塑料的密度为1420kg/m3左右,约为铝合金的一半,所以在外形相同的情况下,重量也仅为铝合金的一半左右。

22.(2)导热塑料具有导热导电功能,因此能够实现铝材料的完整功能。

23.(3)提高设计自由度塑料的流动性很好,所以可以生产很薄的部件,以及设计更加复杂的形状。铝壳的主要生产方法是压铸或拉伸成型,在生产过程中无法进行较复杂形状的加工。另外在表观效果来说,注塑产品会更加容易生产,还可以加上与其它企业不同的自身标志。

24.(4)加工方便,效率更高塑料导热材料与其他塑料件一样,可以一次成型,无需后加工,而且在注塑成型时,工作效率很高。铝材料在挤出成型后往往还要有去毛边的程序,如果对外形的要求比较高的话,铝材料还要进行镀镍等工序,加工周期还将增长。

25.(5)启动系统简化在外壳为铝合金时,由于外壳导电,内部必须采用隔离启动系统,塑料本身绝缘,没所以用作散热系统时可以采用非隔离启动系统,由于非隔离系统相对于隔离系统来说不仅成本较低而且体积较小,这样不仅可以降低成本而且所占空间会更小。

26.(6)降低系统成本,导热塑料的成本比铝材料低,同时导热塑料制成的散热片其生产成本也比铝材料低。

27.本实用新型提供一种技术方案:如图1所示实施例一的技术方案,一种新型散热片,包括散热体,所述散热体由导热塑脂一体制成,所述散热体包括有安装位1和散热翅片2,所述安装位1为设置在散热体表面的安装平面,所述散热翅片2设置在散热体上安装平面的背面,所述散热翅片2为竖直设置在散热体上,且散热体上均匀设置有多个散热翅片2。

28.导热塑脂可采用导热静电消散工程塑料,通过此种塑料制成高导热性的新型散热片,也可采用常用的高分子导热塑料制成散热器,其高分子导热塑料为导热导电塑料。

29.功率器件安装在散热体的安装位1上,且功率器件的发热面直接与安装位1表面贴合或通过导热硅胶与安装位1表面贴合,使得提高散热体对功率器件的导热和散热效率。

30.导热塑料主要成分包括基体材料和填料。基体材料包括pps、pa6/pa66、lcp、tpe、pc、pp、ppa、peek等;填料包括aln、sic、al2o3、石墨、纤维状高导热碳粉、鳞片状高导热碳粉等。

31.产品特性

32.(1)散热均匀,避免灼热点,减少零件因高温造成的局部变形

33.(2)重量轻,比铝材轻40-50%

34.(3)成型加工方便,无需二次加工

35.(4)产品设计自由度高

36.所述安装位1上设置有器件定位孔3,器件定位孔3的位置与需要安装的功率器件上相应的定位凸起对应,通过定位孔3的设置,能够方便功率器件直接定位到安装位1具体位置处,并避免功率器件在安装位1上偏移。

37.所述安装位1上设置有器件安装孔4,器件安装孔4的位置与需要安装的功率器件上相应的固定螺钉对应,通过安装孔4的设置,能够方便功率器件固定到安装位1上。

38.所述散热翅片2的表面设置有横向凸条5,横向凸条5在散热翅片2表面均匀密布,通过密布的横向凸条5设置,能够提高散热翅片2与外部环境的空气接触面积,使得进一步提高散热翅片2的散热效率。

39.所述散热体上对应于安装位1的两侧分别设置有定位孔6,两定位孔6之间的间距为预设器件的大小宽度,通过定位孔6的设置,能够对功率器件的两侧进行限位,同时定位孔6上可设置固定螺孔,通过固定螺孔能够将安装有功率器件的散热器固定到电路板的对应位置上,提高功率器件在电路板的结构稳定性。

40.如图2所示,在实施例一的基础上,形成实施例二的技术方案,所述安装位1上嵌入有铝片7(铝片也可用其他金属片替代),且铝片的厚度设置为1-10mm,所述铝片7上压铆有螺母8,螺母8的位置和数量根据设计要求设置,所述铝片7嵌入至安装位1内部,所述安装位1上对应于每个螺母8处均设置有贯穿孔,实际使用中采用螺母8铆压到铝片7上,再将铆好的铝片7装到模具上与导热塑脂一体注塑形成实施例二的散热器。

41.根据实施例二,也可将上述内容改为铝片上进行攻丝形成螺纹孔,所述安装位上嵌入有金属片,且金属片厚度设置为1-10mm,所述金属片上攻丝设置有螺纹孔,螺纹孔的位置和数量根据设计要求设置。

42.所述金属片嵌入至安装位内部,所述安装位上对应于每个螺纹孔处均设置有贯穿孔。

43.通过本技术方案,铝片7能够提高产品结构强度,同时螺母8与铝片7设置,避免了功率器件安装到实施例一的散热器上后,因螺钉拧紧过度,容易导致散热器上安装位1处螺纹滑丝,使得无法对功率器件造成稳定的固定安装。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。