1.本发明涉及一种塑料嵌装玻璃的制备方法,具体涉及一种形成高硬度涂层的可靠优质的塑料嵌装玻璃的制备方法。

背景技术:

2.聚碳酸酯(polycarbonate;pc)作为一种热变形温度高于135℃的典型的热塑性材料,透明度、抗冲击性、自熄性、形稳性和耐热性等物性平衡好,被广泛应用于电器、电子产品、办公设备、汽车零部件等各种用途。

3.聚碳酸酯由于其优异的抗冲击强度、透明度和成型性能,多被用作嵌装玻璃材料。特别是,应用聚碳酸酯作为建筑和汽车行业中金属和玻璃制品替代物的研究正在积极进行。利用这种优秀的冲击强度、透光性和多样化设计的成型性能,提供在建筑和汽车行业的新用途。

4.尤其是在建筑行业,利用聚碳酸酯塑料嵌装玻璃替作玻璃制品,不易破损、重量轻、施工简单,且能防止破损引发的安全事故。

5.并且,在汽车行业中,利用聚碳酸酯塑料嵌装玻璃替作汽车玻璃制品,能降低车辆重心,从而实现更安全的行驶。此外,车辆轻量化还可以提高燃效,因此具有充分的经济优势。

6.但是,被考虑用作玻璃替代材料的聚碳酸酯容易产生划痕。

7.因此,为了将聚碳酸酯替作玻璃制品,还需要努力提高其耐划痕性、耐磨性、耐化学性和耐光性。

8.现有技术文献:

9.专利文献

10.(专利文献1)韩国授权专利第1727906号(2017.04.12)。

技术实现要素:

11.待解决的课题

12.本发明旨在解决上述问题,公开一种形成高硬度涂层、可靠优质的塑料嵌装玻璃的制备方法。

13.课题解决手段

14.为了达到上述目的,本发明优选的实施例涉及的塑料嵌装玻璃的制备方法包括供应用pc(聚碳酸酯)树脂制成的基材层的基材层供给步骤;所述基材层的至少一面涂布粘合剂的粘合剂供给步骤;以及在所述基材层上涂布的所述粘合剂的上侧固定涂层薄膜的涂层薄膜供给步骤;以及对供给的所述涂层薄膜加压后粘贴在所述基材层上的粘贴步骤。

15.其中,所述粘合剂供给步骤可以是通过出料泵将一定量的粘合剂从储存粘合剂的储存罐供应至在所述基材层的表面涂布粘合剂的出料装置。

16.此外,可以进一步包括粘合剂回收步骤,即使用回收泵从储存着所述基材层中流

出的粘合剂的回收托盘将粘合剂回收到所述储存罐。

17.所述粘贴步骤可以进一步包括多个辊轴向所述涂层薄膜加压的加压步骤;以及对所述涂层薄膜照射uv后使所述粘合剂硬化的硬化步骤。

18.更具体地说,所述加压步骤可以包括:用第一辊轴加压,使涂布的粘合剂向第一方向移动,去除所含气泡的第一移动步骤;用第二辊轴加压,使移动至第一方向的粘合剂向第二方向移动,调节厚度的第二移动步骤;以及用第三辊轴加压,使粘合剂平整展开的平整步骤。

19.并且,在所述第一移动步骤,所述第一辊轴可采用越往中心直径越大的中凸辊,使涂布的粘合剂向外移动。

20.此外,在所述第一移动步骤,相对应于粘合层的厚度,可采用中心直径和外侧直径偏差不同的所述第一辊轴。

21.此外,在所述第一移动步骤,粘合层形成的厚度为50-100μm,采用的所述第一辊轴所形成的外侧直径可比中心直径小10-4mm。

22.在所述第二移动步骤,所述第二辊轴可采用越往中心直径越小的中凹辊,使移至外侧的粘合向内侧移动。

23.并且,在所述第二移动步骤,采用的所述第二辊轴形成的外侧直径可比中心直径大0.2-0.4毫米。

24.在所述平整步骤,采用的所述第三辊轴可为硬度为60-80的硅材质、直径相同的展平辊,以将粘合剂平整展开。

25.在所述硬化步骤,可以用波长为200-300nm的紫外线在3000-4000mj/cm2的光量下照射使粘合剂硬化。

26.此外,所述粘贴步骤可以进一步包括在所述加压步骤之后、在所述硬化步骤之前的预热所述涂层薄膜的预热步骤。

27.所述涂层薄膜供给步骤可以包括供应采用pc薄膜或pmma(聚甲基丙烯酸甲酯)薄膜的基底层的基底层供给步骤;以及在所述基底层的一面涂布有机-无机杂化化合物后形成涂层的涂层形成步骤,从而制备并供给所述涂层薄膜。

28.其中,在所述基底层供给步骤可以将多片pc薄膜叠层,或将多片pmma薄膜叠层,或将pc薄膜和pmma薄膜叠层,形成所述基底层。

29.而且,在所述涂层形成步骤涂布的可以是在环氧树脂上化学结合二氧化硅(si)而制备的有机-无机杂化化合物。

30.这时,在所述涂层薄膜供给步骤可使所述基底层与所述基材层相对,供应所述涂层薄膜。

31.此外,所述涂层薄膜供给步骤可以进一步包括所述基底层的另一面形成特定图案层的图案层形成步骤。

32.其中,所述图案层形成步骤可采用丝网印刷、凹版印刷、ddp(数子网点印刷)中的任何一种印刷方法形成图案层。

33.这时,所述涂层薄膜供给步骤可以使所述图案层与所述基材层相对应,供应所述涂层薄膜。

34.发明的效果

35.根据本发明涉及的塑料嵌装玻璃的制备方法,提供一种在用聚碳酸酯制备的基材层上形成高硬度涂层的制备方法,可以取得改善耐划痕性、耐磨性、耐化学性和耐光性的效果。

附图说明

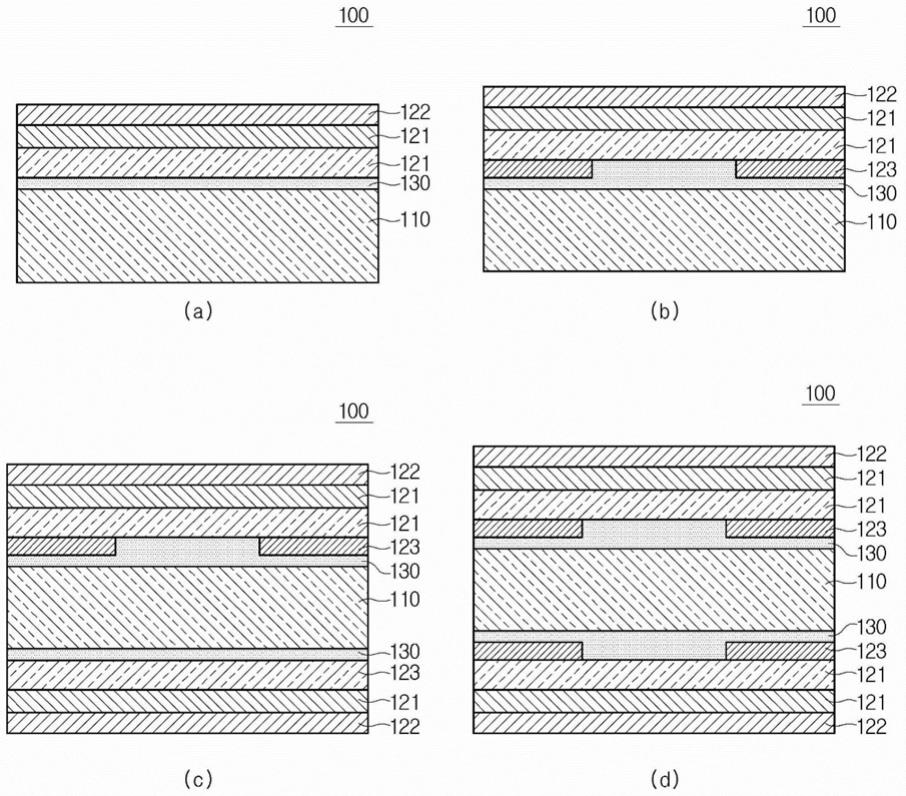

36.图1所示的是本发明的实施例中使用塑料嵌装玻璃制备方法制备的塑料嵌装玻璃的概略图。

37.图2所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的概略图。

38.图3所示的是本发明实施例涉及的塑料嵌装玻璃的制备方法中,在基材层两面形成涂层的方法的概略图。

39.图4所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的粘贴步骤中使用的多个辊轴的概略图。

40.图5所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的粘贴步骤中使用的多个辊轴的平面概略图。

41.图6所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中,通过多个辊轴移动的粘合剂的移动路径的概略图。

42.图7所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的粘合剂供给步骤中所使用装置的概略图。

43.图8所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中形成涂层的制备方法的概略图。

44.图9所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中形成图案层的制备方法的概略图。

45.图10所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中,连续供给和制备涂层薄膜的方法的概略图。

46.图11所示的是利用本发明实施例涉及的塑料嵌装玻璃的成型品制备方法的概略图。

47.图12所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的概略流程图。

48.图13所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中涂层薄膜制备方法的概略流程图。

49.图14所示的是利用本发明实施例涉及的塑料嵌装玻璃的成型品制备方法的概略流程图。

50.【符号的说明】

51.100:塑料嵌装玻璃

ꢀꢀꢀꢀꢀꢀꢀ

110:基材层

52.120:涂层薄膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121:基底层

53.122:涂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123:图案层

54.211:出料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212:储存罐

55.213:出料泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214:回收托盘

56.215:回收泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221:第一辊轴

57.222:第二辊轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223:第三辊轴

58.230:加热装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240:硬化装置

59.310:基底层供给辊轴

ꢀꢀꢀꢀꢀ

321,322:涂层薄膜供给辊轴

60.410:加热装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

420:模具

61.431:上部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

432:下部模具

具体实施方式

62.为了帮助理解本发明的各特点,以下将对与本发明实施例相关的塑料嵌装玻璃的制备方法进行更详细的说明。

63.为了更好地理解以下将要说明的实施例,在文后的每一张附图的组件上添加参考符号,即使是同一组件出现在不同的图形上,也尽可能地使用相同的符号。此外,在说明本发明的过程中,当认为可能对相关公知的配置或功能的具体说明可能会使本发明的要点更加含糊,则省略该具体说明。

64.以下将参考附图对本发明的具体实施例进行说明。

65.图1所示的是本发明的实施例中使用塑料嵌装玻璃的制备方法制备的塑料嵌装玻璃的概略截面图,图2和图3所示的是所述塑料嵌装玻璃制备方法的概略图,图4至图6所示的所述塑料嵌装玻璃制备方法的粘贴步骤中使用的多个辊轴的概略图。并且,图7所示的是所述塑料嵌装玻璃制备方法的粘合剂供给步骤中所使用装置的概略图,图8和图9所示的是所述塑料嵌装玻璃制备方法中形成涂层和图案层的制备方法的概略图,图10所示的是所述塑料嵌装玻璃制备方法中,连续供给和制备涂层薄膜的方法的概略图,图11所示的是利用所述塑料嵌装玻璃的成型品制备方法的概略图。

66.另外,图12所示的是本发明实施例涉及的塑料嵌装玻璃制备方法的概略流程图,图13所示的是本发明实施例涉及的塑料嵌装玻璃制备方法中涂层薄膜制备方法的概略流程图,图14所示的是利用本发明实施例涉及的塑料嵌装玻璃的成型品制备方法的概略流程图。

67.参考图1至图14,本发明实施例涉及的塑料嵌装玻璃的制备方法包括供给用聚碳酸酯树脂(polycarbonate;以下简称

‘

pc’)制备的基材层110的基材层供给步骤s110、向所述基材层110的至少一面涂布粘合剂130a的粘合剂供给步骤s120、在涂布于所述基材层110的所述粘合剂130a的上侧固定涂层薄膜120的涂层薄膜供给步骤s130、以及对供给的所述涂层薄膜120加压后使其粘贴在所述基材层110上的粘贴步骤s140,s150。

68.所述基材层供给步骤s110是将所制备的pc膜连续供给至基材层110的步骤。当然,虽未在附图上标示,但可以通过注塑成型所述基材层实现连续供应。

69.所述粘合剂供给步骤s120是在所述基材层110和所述涂层薄膜120之间供应粘合剂130a,以将所述涂层薄膜120粘合在所述基材层110上。

70.举例来说,所述粘合剂供给步骤s120可以是通过出料泵213将一定量的粘合剂从储存粘合剂130a的储存罐212供应至在所述基材层110表面涂布粘合剂130a的出料装置211中。也就是说,由于所述基材层110的持续供给,因此所述基材层110的上面要不断供应一定量的粘合剂130a。

71.并且,还可以进一步包括粘合剂回收步骤,即通过回收泵215从储存着所述基材层110中流出的粘合剂130a的回收托盘214将粘合剂回收到所述储存罐212。也就是说,如图7

所示,通过所述出料装置211可以将粘合剂130a涂布在所述基材层110上,涂层薄膜120固定在已涂布的粘合剂130a的上面,然后通过第一辊轴221完成所述涂层薄膜120的加压,此时粘合剂130a可流向基材层110的两侧。这样流下来的粘合剂可落到回收托盘214后储存,使用回收泵215将落入并储存于所述回收托盘214的粘合剂排放并储存到所述储存罐212。因此,向所述基材层110提供充足的粘合剂后,通过加压的压力而流向基材层110两侧的粘合剂可以回收再利用。

72.所述粘贴步骤s140,s150是将供应到粘合剂130a上面的涂层薄膜120经加压后粘贴在所述基材层上的步骤。

73.其中,所述粘贴步骤s140,s150包括多个辊轴221,222,223加压所述涂层薄膜120的加压步骤s140以及对所述涂层薄膜120照射uv后使所述粘合剂130a硬化的硬化步骤s150。

74.举例来说,所述加压步骤s140可以包括用第一辊轴221加压并将涂布的粘合剂向第一方向移动后去除所含气泡的第一移动步骤,用第二辊轴222加压并将移至第一方向的粘合剂向第二方向移动后调节厚度的第二移动步骤,以及用第三辊轴223加压后使粘合剂平整展开的平整步骤。

75.更具体地说,所述第一移动步骤,如图4至图6所示,所述第一辊轴221可以采用越往中心直径越大的中凸辊,使涂布的粘合剂沿第一方向移动到基材层110的外侧。所述出料装置211中吐出的粘合剂130a只能涂布在所述基材层110的中心区域,因此所述第一辊轴221采用凸出状,可以使涂布在中心区域的粘合剂移至所述基材层110两端的外侧。

76.另外,通过所述第一辊轴221使粘合剂向外移动,可以去除粘合剂中含有的气泡,从而防止气泡引起粘贴不均匀。

77.这样,可根据粘合层的厚度采用中心直径和外侧直径偏差形成不同的所述第一辊轴221。

78.举例来说,当粘合层130形成的厚度为50-100μm时,优选采用的所述第一辊轴221的外侧直径比中心直径小10mm到4mm。也就是说,如果所述粘合层130所形成的厚度为50μm,因为粘合层130的厚度变薄,那么要使更多分布在中心的粘合剂能够向外移动,因此可使用的所述第一辊轴221的外侧直径比中心直径小10mm。

79.另外,所述第二移动步骤,所述第二辊轴222采用的是越往中心直径越小的中凹辊,可以将移至第一方向(外部)的粘合剂移动到第二方向(内部),即所述基材层110的中心区域。

80.其中,优选使用的所述第二辊轴222的外侧直径比中心直径大0.2-0.4mm。也就是说,所述第二辊轴222可以将分布在所述基材层110外侧的粘合剂的一部分向所述基材层110的中心区域移动,使粘合剂在所述基材层110的整个表面均匀分布。因此,所采用的所述第二辊轴222的外侧直径和中心直径的偏差不太大。

81.所述平整步骤是将通过所述第二辊轴222一定程度均匀分布的粘合剂使用直径相同的平滑状的辊轴(第三辊轴223)加压,将粘合剂平整展开的步骤。

82.其中,所述第三辊轴223的功能是用一定的力对涂层薄膜120加压,使粘合剂平整展开,因此为了更具弹性而采用材质为硅胶的,同时为了施加压力而采用硬度为60-80的。

83.通过这种方法,如图6所示,粘合剂的移动路径(l)可以水波纹状移动,随着气泡的

去除,整体均匀分布。也就是说,可通过所述第一辊轴221使粘合剂向外移,可以去除粘合剂中含有的气泡,可通过所述第二辊轴222使粘合剂移回中心侧,使其一定程度均匀分布,然后可通过所述第三辊轴223将粘合剂平整展开,使粘合剂均匀分布。

84.此外,通过所述第一辊轴221和所述第二辊轴222,使粘合剂向外移时,会发生粘合剂的第一次扫掠现象,再次移回内侧时,会发生粘合剂的第二次扫掠现象,因此,通过这种粘合剂的扫掠现象能够提高粘合剂的粘合力。

85.此外,所述第一辊轴221可以采用加热至80-100℃的热辊轴。

86.也就是说,所述粘合剂130a采用溶剂类型,当溶剂使用的是甲乙酮(methyl ethyl ketone)、甲基异丁基酮(methyl isobutyl ketone)、乙酸乙酯(ethyl acetate)、乙酸丁酯(butyl acetate)中的至少一种时,通过采用热辊轴的所述第一辊轴221可使溶剂挥发,然后使粘合剂130a在硬化步骤迅速硬化。当然,所述粘合剂130a也可以采用无溶剂类型。

87.当然,除了所述第一辊轴221之外,所述第二辊轴222和所述第三辊轴223也可采用热辊轴并加热。

88.所述硬化步骤s150是在所述基材层110和所述涂层薄膜120之间涂布粘合剂的状态下,通过在所述涂层薄膜120上照射uv的硬化装置240使所述粘合剂硬化,形成粘合层的步骤。

89.这时,所述硬化步骤s150可以用200-300nm波长的紫外线在3000-4000mj/cm2的光量下照射使粘合剂硬化。当然,硬化粘合剂的条件并不仅限于此,根据所述粘合层和涂层薄膜120的厚度、工艺环境条件,所述粘合剂的硬化条件可能发生变化。

90.此外,所述粘贴步骤s140,s150可以进一步包括所述加压步骤s140之后、所述硬化步骤s150之前预热所述涂层薄膜120的预热步骤。所述预热步骤可以通过加热装置230预热,使所述涂层薄膜120的表面温度达到70-80℃。于是,粘合剂在所述硬化步骤s150可以更加迅速地硬化。当所述粘合剂130a采用溶剂类,所使用的溶剂是甲乙酮(methyl ethyl ketone)、甲基异丁基酮(methyl isobutyl ketone)、乙酸乙酯(ethyl acetate)、乙酸丁酯(butyl acetate)中的至少一种时,通过所述预热步骤可使溶剂挥发,可使粘合剂130a在硬化步骤s150迅速硬化。当然,所述粘合剂130a也可采用无溶剂类型。

91.所述涂层薄膜供给步骤s130作为向所述基材层110的至少一面供应涂层薄膜120的步骤,如图2所示,通过缠绕着已制备的涂层薄膜120的涂层薄膜供给辊轴321,322向所述基材层110的一面供应所述涂层薄膜120,如图3所示,向基材层110的两面供应所述涂层薄膜120,或如图10所示,在制备涂层薄膜120的同时持续供应所述涂层薄膜120。

92.更具体地说,所述涂层薄膜供给步骤s130包括:供应采用pc薄膜或多金属甲磺酸(pmma)薄膜的基底层121的基底层供给步骤s131,以及在所述基底层121的一面涂布有机-无机杂化化合物后形成涂层122的涂层形成步骤s132。

93.所述基底层供给步骤s131可以通过缠绕着已制备的基底层121的基底层供给辊轴310供应所述基底层121。其中,所述基底层121可以由一片pc薄膜或pmma薄膜组成,也可以由多片pc薄膜或多片pmma薄膜叠层而形成,也可以由pc薄膜和pmma薄膜叠层而形成。

94.所述涂层形成步骤s132,如图8所示,利用凹印装置331在通过所述基底层供给辊轴310的持续供应的所述基底层121的一面涂布有机-无机杂化化合物

‑‑

涂层液,然后使其通过硬化装置350并将涂层液硬化,从而制备涂层122。并且,在所述基底层121上形成涂层

122的薄膜缠绕在涂层薄膜供给辊轴321上。

95.而且,所述有机-无机杂化化合物可以通过在环氧树脂上化学结合二氧化硅(si)来实现。其中,二氧化硅含量增加时,硬度上升,但柔韧性下降,环氧树脂含量增加时,柔韧性上升,但硬度下降,因此,可以根据应用目的调整所述环氧树脂和二氧化硅的含量。

96.在这里,所述有有机-无机化合物不是简单混合环氧树脂和二氧化硅,而是通过化学结合实现的。

97.简单混合环氧树脂和二氧化硅的混合物虽然具有制备容易的优点,但缺点是透光性不好,表面硬度低,耐光性、耐候性和耐化学性差。

98.与此相比,环氧树脂和二氧化硅化学结合后,虽然具有不易制备的缺点,但可以确保89%以上的透光率,具有硬度和柔韧性好、耐光性、耐候性和耐化学性好、不发生漫反射和折射的优点。

99.因此,本发明实施例涉及的塑料嵌装玻璃是将环氧树脂和二氧化硅化学结合的涂层液形成涂层的。

100.而且,所述涂层薄膜供给步骤s130可以进一步包括在所述基底层121的另一面上形成特定图案层123的图案层形成步骤s133。

101.举一例子,所述图案层形成步骤s143可以利用凹版印刷装置332形成图案,如图9的(a)所示。也就是说,在基底层121的一面形成涂层122,通过缠绕在所述涂层薄膜供给辊轴321后持续供应涂层薄膜120,通过凹版印刷装置332在所供应的所述涂层薄膜120的基底层121的另一面涂布墨水,使其通过硬化装置350后将墨水硬化,形成所述图案层123后缠绕在其他涂层薄膜供给辊轴322上。

102.另外,所述图案层形成步骤s143可以使用丝网印刷装置或ddp(数子网点印刷,digital dot printing)装置340形成图案,如图9的(b)所示。也就是说,可以通过在基底层121的一面形成涂层122并缠绕在所述涂层薄膜供给辊轴321后供应基底层121,通过丝网印刷装置或ddp装置340在所供应的所述涂层薄膜120的基底层121的另一面上涂布墨水,使其通过硬化装置350后将墨水硬化,形成所述图案层123后缠绕在其他涂层薄膜供给辊轴322上。

103.其中,墨水可以采用uv固化用墨水或树脂。也就是说,如果使用普通墨水,而不是uv固化用墨水,可能会发生变色的现象。

104.当然,所述涂层薄膜供给步骤s130,形成所述图案层123后缠绕于涂层薄膜供给辊轴322上,如图2所示,然后供至所述基材层110,或者在不缠绕于涂层薄膜供给辊轴的情况下,如图10所示,在持续供应的基材层110的一面形成涂层122后使其硬化,在所述基材层110的另一面形成图案层123,使其硬化后,可以不断将所述涂层薄膜120供给至所述基材层110,以使所述图案层123固定在所述基材层110上。

105.此外,在所述涂层薄膜供给步骤s130,供应所述涂层薄膜120,使所述图案层123与所述基材层110相对。也就是说,所述图案层123固定于所述基材层110,所述涂层122叠层并配置于最外侧。

106.所述硬化装置350在一个例子中是通过照射紫外线uv使树脂硬化的装置实现的。

107.这样,根据本发明实施例涉及的塑料嵌装玻璃的制备方法制备的塑料嵌装玻璃100在一个例子中可以制备为4种形态。

108.更具体地说,如图1的(a)所示,是将pc薄膜和pmma薄膜叠层而成的基底层121和由叠层于所述基底层121上的涂层122形成的涂层薄膜通过粘合层130叠层在基材层110上,制备塑料嵌装玻璃100。这时,所述涂层薄膜的基底层121粘贴在所述粘合层130上,涂层122叠层并配置于外侧。虽然并未在附图上图示,但所述涂层薄膜也可以叠层于所述基材层110的两面。

109.另外,如图1(b)所示,pc薄膜和pmma薄膜叠层而成基底层121,所述基底层121的一面是涂层122,另一面是图案层123,如此叠层而成的涂层薄膜通过粘合层130叠层于基材层110上,制备塑料嵌装玻璃100。这时,所述涂层薄膜120的图案层123粘贴在所述粘合层130上,涂层122叠层并配置在外侧。这时,如图1的(d)所示,所述涂层薄膜120也可以叠层于所述基材层110的两面。

110.另外,如图1(c)所示,所述基材层110的一面形成图案层123的涂层薄膜通过粘合层130叠层,所述基材层110的另一面上未形成图案层的涂层薄膜通过粘合层130叠层,也可以制备嵌装玻璃100。

111.利用所述方法制备的塑料嵌装玻璃制备成型品的方法有:将连续工艺制作的塑料嵌装玻璃100切割成特定大小的薄片切割步骤s210、将切割的塑料嵌装玻璃薄片s用加热装置410预热的薄片预热步骤s220以及将预热后的所述塑料嵌装玻璃薄片s在模具420中压制并成型的成型步骤s230。

112.所述薄片预热步骤s220是当所述塑料嵌装玻璃片s在所述模具420中加压时,为了使形状易变但不发生破损,所述塑料嵌装玻璃片s的表面温度需达到200-250℃的预热步骤。

113.另外,在所述成型步骤s230,在所述模具420中加压所述塑料嵌装玻璃片s的时候,为防止所述模具420使所述塑料嵌装玻璃片s冷却,可在加热使所述模具420的温度达到60-100℃的状态下,将所述塑料嵌装玻璃片s轧制45-60秒后成型。

114.另外,根据本发明的实施例,利用塑料嵌装玻璃制备成型品的方法可以进一步包括图案形成步骤。

115.所述图案形成步骤s240可以是将成型的所述塑料嵌装玻璃片s真空吸附在下部模具432上,然后按压上部模具431形成特定图案。当然,不另外配置所述图案形成步骤s240,而是在所述成型步骤s230中所使用的模具420上形成特定图案,就可在所述塑料嵌装玻璃薄片s成型的同时形成特定图案。

116.如上所述,本发明虽然通过有限的实施例和附图进行说明,但本发明并不限于此,具备本发明所属技术领域常规知识的人,可基于本发明的技术思想并在以下所列的专利申请范围的同等范围内,尝试各种修改和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。