1.本实用新型涉及接头加工生产设备领域技术,尤其是指一种接头插卡勾设备。

背景技术:

2.随着电子技术的不断发展,连接器作为一种传输信号的媒介产品,其应用越来越广泛,无论是工业生产用的设备还是人们经常使用的手机、电脑、mp3等,连接器都作为一种重要的媒介元素而不可或缺;现有的连接器的接头组装一般采用人工组装,效率较低,也有一些采用全自动的连接器组装机,组装效率相较于手工组装大大提高;但是,组装机的动力均为气动式,其大多通过气缸驱动,效率较低,另外大量消耗用气量,浪费用电严重,调试设备困难,产能低下。

3.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

4.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种接头插卡勾设备,其通过传动机构的设计,以实现壳体、胶芯、卡勾之间的自动上料、组装和输送,提高了接头的生产效率,节省了大量人工。

5.为实现上述目的,本实用新型采用如下之技术方案:一种接头插卡勾设备,包括有机体、卡勾上料机构、壳体上料机构、胶芯上料机构和传动机构;其中:所述机体上设置有壳体进料通道、胶芯进料通道和组装通道,所述壳体进料通道、胶芯进料通道的一端均连通于组装通道并间距式布置,所述壳体上料机构、胶芯上料机构分别连通于壳体进料通道、胶芯进料通道,所述卡勾上料机构连通于组装通道;所述传动机构包括有凸轮模组、第一推杆、第二推杆和第三推杆,所述第一推杆设置有两个并分别伸入壳体进料通道、胶芯进料通道内,两个第一推杆均通过第一传动组件连接于凸轮模组上,所述第二推杆设置于卡勾上料机构内并通过第二传动组件连接于凸轮模组上,所述第三推杆设置于组装通道内并通过第三传动组件连接于凸轮模组上,第一推杆、第二推杆和第三推杆随对应传动组件的控制分别在壳体进料通道、胶芯进料通道、卡勾上料机构、组装通道进行间歇式运动。

6.作为一种优选方案,所述组装通道为左右延伸设置,所述壳体进料通道、胶芯进料通道均为前后延伸设置,所述胶芯进料通道、壳体进料通道左右间距式设置于组装通道前端的左段位置,所述卡勾上料机构设置于组装通道后端的右段位置,两个第一推杆分别自壳体进料通道、胶芯进料通道的前端伸入,所述第三推杆自组装通道的左端伸入;所述凸轮模组包括有第一凸轮、第二凸轮、转轴和驱动装置,所述转轴的下端通过传动带连接于驱动装置的输出端,所述驱动装置设置于机体的内部,所述转轴的上端露于机体外,所述第一凸轮和第二凸轮上下间距式布置于转轴上,所述第一凸轮的上端、下端分别设置有第一凹槽、第二凹槽,所述第一传动组件连接于第一凸轮的第二凹槽上,所述第二传动组件连接于第一凸轮的第一凹槽上,所述第二凸轮的上端设置有第三凹槽,所述第三传动组件连接于第二凸轮的第三凹槽上。

7.作为一种优选方案,所述第一传动组件包括有第一传动座、第二传动座、第一传动杆、第二传动杆和第一枢接杆,所述第一传动座可前后活动式设置于机体上并位于胶芯进料通道、壳体进料通道的前端,所述第二传动座可前后活动式设置于机体上并位于凸轮模组的前端,所述第一枢接杆的中部可转动式设置于机体上并位于第一传动座、第二传动座之间,所述第一传动杆的两端分别连接于第一传动座、第一枢接杆,所述第二传动杆的两端分别连接于第二传动座、第一枢接杆,两个第一推杆均设置于第一传动座上,所述第二传动座上设置有向上延伸设置的第一触发部,所述第一触发部受限于第二凹槽内;所述第二传动组件包括有第三传动座、第四传动座、第三传动杆、第四传动杆和第二枢接杆,所述第三传动座可前后活动式设置于机体上并位于卡勾上料机构的后方,所述第四传动座可前后活动式设置于机体上并位于凸轮模组的后端,所述第二枢接杆的中部可转动式设置于机体上并位于第三传动座、第四传动座之间,所述第三传动杆的两端分别连接于第三传动座、第二枢接杆,所述第四传动杆的两端分别连接于第四传动座、第二枢接杆,所述卡勾上料机构具有上料区,所述第二推杆设置于第三传动座上,所述第二推杆的前端伸入上料区,所述第四传动座上设置有向下延伸设置的第二触发部,所述第二触发部受限于第一凹槽内;所述第三传动组件包括有第五传动座、第六传动座、第五传动杆和第三枢接杆,所述第五传动座可左右活动式设置于机体上并位于凸轮模组的右端,所述第六传动座可左右活动式设置于机体上并位于组装通道的左端,所述第三枢接杆的中部可转动式设置于机体上并位于第五传动座、第六传动座之间,所述第五传动杆的两端分别连接于第六传动座、第三枢接杆,所述第三推杆设置于第六传动座上,所述第五传动座上设置有向下延伸设置的第三触发部,所述第三触发部受限于第三凹槽内。

8.作为一种优选方案,还包括有用于切槽卡勾料带的裁切组件,所述裁切组件包括有活动部、定位部和第四枢接杆,所述定位部设置于活动部的上端,所述活动部可左右活动式设置于上料区内,所述第四枢接杆可转动式设置于机体上并位于卡勾上料机构的右方,所述第四枢接杆的一端连接于第五传动座上,另一端设置有第四触发部,所述第四触发部位于活动部的侧旁,所述定位部上设置有用于定位卡勾的第一定位槽,所述上料区上设置有用于定位卡勾料带的第二定位槽,所述第二定位槽位于第一定位槽的后端,所述第四枢接杆的第四触发部随第五传动座的控制接触活动部,以使活动部在上料区内位移,进而实现卡勾、卡勾料带之间的裁切;以及,所述第二推杆具有匹配第一定位槽的推移部,所述推移部位于第一定位槽的后端,并位于第二定位槽的下端。

9.作为一种优选方案,所述上料区上设置有限制活动部位移的止挡块,所述活动部上设置有止挡槽,所述止挡块设置于止挡槽内。

10.作为一种优选方案,所述上料区的左端设置有用于将活动部复位的复位组件,所述复位组件包括有固定部和第一弹性复位件,所述固定部设置于上料区的左端,所述第一弹性复位件的两端分别作用于固定部、活动部。

11.作为一种优选方案,所述第二定位槽的下端贯通上料区,所述机体上设置有用于收集卡勾料带的废料收集口,所述废料收集口设置于第二定位槽的下端。

12.作为一种优选方案,所述组装通道的右端设置有出料口,所述机体的右端对应出料口设置有出料管道。

13.作为一种优选方案,所述壳体上料机构通过第一上料管道连通于壳体进料通道,

所述第一上料管道上设置有用于控制壳体进入壳体进料通道的第一输送装置;所述胶芯上料机构通过第二上料管道连通于胶芯进料通道,所述第二上料管道上设置有用于控制壳体进入壳体进料通道的第二输送装置。

14.作为一种优选方案,所述第二定位槽的下端贯通上料区,所述机体上设置有用于收集卡勾料带的废料收集口,所述废料收集口设置于第二定位槽的下端;还设置有切废料机构,所述切废料机构设置于机体内并位于废料收集口的下方,所述切废料机构包括有基座、裁切部、第二弹性复位件、第一齿轮和废料通道,所述基座位于废料收集口的下方,所述基座内具有裁切区域,所述裁切部可左右活动式设置于裁切区域内,所述基座的右端设置有限位部,所述第二弹性复位件的两端分别作用于限位部、裁切部,所述废料通道设置于基座的下端,所述第一齿轮可转动式设置于基座的左端,所述转轴的下端连接有第二齿轮,所述第一齿轮啮合于第二齿轮上,所述第一齿轮设置有接触部,所述裁切部的左端设置有第五触发部,所述第五触发部位于第一齿轮的下端,所述裁切部随第一齿轮的控制在裁切区域内进行间歇式位移,从而实现料带的裁切。

15.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过传动机构的设计,利用凸轮模组带动第一、第二、第三推杆分别在壳体进料通道、胶芯进料通道、组装通道、卡勾上料机构上进行间歇式运动,以实现壳体、胶芯、卡勾之间的自动上料、组装和输送,提高了接头的生产效率,节省了大量人工,减少设备的电量使用,结构设计巧妙合理,使用稳定,成本低;其次是,裁切组件的设置,使得卡勾与卡勾料带分离后在经过第二推杆与胶芯组装,进一步提高了接头的生产效率,且,止挡块和止挡槽的设置,有利于活动部的位移距离,避免出现第一定位槽与推移部之间出现偏离现象,导致卡勾不能进入组装通道内与胶芯组装,保证了第一定位槽与推移部之间的定位准确,同时,复位组件的设置,以使活动部在上料区的复位,有利于第一定位槽、第二定位槽之间的定位;以及,废料收集口的设置,有利于裁切后的卡勾料带的收集,且,第一输送装置和第二输送装置的设置,以便于壳体、胶芯逐一进入到相应的上料通道内。

16.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

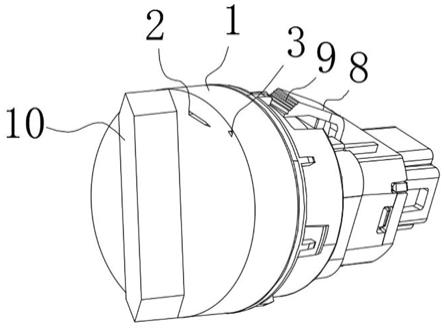

17.图1是本实用新型之实施例的俯视图;

18.图2是图1所示结构的局部放大示意图;

19.图3是本实用新型之实施例的第一局部示意图(图中为上料区、定位部、活动部的局部示意图);

20.图4是本实用新型之实施例的第二局部示意图;

21.图5是本实用新型之实施例的第三局部示意图;

22.图6是本实用新型之实施例的第四局部示意图;

23.图7是本实用新型之实施例的第五局部示意图;

24.图8是本实用新型之实施例的剖视图。

25.附图标识说明:

26.10、机体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、壳体进料通道

27.102、胶芯进料通道

ꢀꢀꢀꢀꢀꢀꢀ

103、组装通道

28.104、出料管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、废料收集口

29.20、卡勾上料机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

11、切废料机构

30.111、基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112、裁切部

31.113、第一齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114、废料通道

32.115、裁切区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116、限位部

33.117、接触部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

118、第五触发部

34.119、第三定位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1110、裁切口

35.21、上料区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211、第二定位槽

36.212、止挡块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、活动部

37.222、定位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223、第四枢接杆

38.224、第四触发部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225、第一定位槽

39.226、止挡槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231、固定部

40.30、壳体上料机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

31、第一上料管道

41.32、第一输送装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

40、胶芯上料机构

42.41、第二上料管道

ꢀꢀꢀꢀꢀꢀꢀꢀ

42、第二输送装置

43.50、传动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51、凸轮模组

44.511、第一凸轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

512、第二凸轮

45.513、第一凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

514、第三凹槽

46.515、转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

516、驱动装置

47.52、第一推杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53、第二推杆

48.531、推移部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54、第三推杆

49.55、第一传动组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

551、第一传动座

50.552、第二传动座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

553、第一传动杆

51.554、第二传动杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

555、第一枢接杆

52.56、第二传动组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

561、第三传动座

53.562、第四传动座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

563、第三传动杆

54.564、第四传动杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

565第二枢接杆

55.566、第二触发部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

57、第三传动组件

56.571、第五传动座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

572、第六传动座

57.573、第五传动杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

574第三枢接杆

58.58、第二齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、控制器。

具体实施方式

59.请参照图1至图8所示,其显示出了本实用新型之实施例的具体结构。

60.一种接头插卡勾设备,包括有机体10、卡勾上料机构20、壳体上料机构30、胶芯上料机构40和传动机构50;其中:所述机体10上设置有壳体进料通道101、胶芯进料通道102和组装通道103,所述壳体进料通道101、胶芯进料通道102的一端均连通于组装通道103并间距式布置,所述壳体上料机构30、胶芯上料机构40分别连通于壳体进料通道101、胶芯进料

通道102,所述卡勾上料机构20连通于组装通道103;所述传动机构50包括有凸轮模组51、第一推杆52、第二推杆53和第三推杆54,所述第一推杆52设置有两个并分别伸入壳体进料通道101、胶芯进料通道102内,两个第一推杆52均通过第一传动组件55连接于凸轮模组51上,所述第二推杆53设置于卡勾上料机构20内并通过第二传动组件56连接于凸轮模组51上,所述第三推杆53设置于组装通道103内并通过第三传动组件57连接于凸轮模组51上,第一推杆52、第二推杆53和第三推杆54随对应传动组件的控制分别在壳体进料通道101、胶芯进料通道102、卡勾上料机构20、组装通道103进行间歇式运动;如此,通过传动机构的设计,以实现壳体、胶芯、卡勾之间的自动上料、组装和输送,提高了接头的生产效率,节省了大量人工。

61.使用时,先将第一个胶芯自胶芯上料机构40进入胶芯进料通道102,两个第一推杆52同步运动,第一个胶芯经第一推杆52的推动进入组装通道103内,第三推杆54将组装通道103内的第一胶芯推动,并位移至壳体进料通道101与组装通道103之间的连接处,然后,第二个胶芯自胶芯上料机构40进入胶芯进料通道102,第一个壳体自壳体上料机构30进入壳体进料通道101,两个第一推杆52同步运动,第二个胶芯经第一推杆52的推动进入组装通道103内,第一个壳体经第一推杆52的推动进入组装通道103内并与第一个胶芯组装,第三推杆54将组装通道103内的第二胶芯推动,并联动组装后的胶芯、壳体位移至卡勾上料机构20处,最后,卡勾上料机构20的卡勾经第二推杆53的推动进入组装通道103内并与组装后的胶芯、壳体组装形成成品,成品再经过第三推杆54的推动在组装通道103内位移。

62.本实施例中,所述组装通道103为左右延伸设置,所述壳体进料通道101、胶芯进料通道102均为前后延伸设置,所述胶芯进料通道102、壳体进料通道103左右间距式设置于组装通道103前端的左段位置,所述卡勾上料机构20设置于组装通道103后端的右段位置,两个第一推杆52分别自壳体进料通道101、胶芯进料通道102的前端伸入,所述第三推杆54自组装通道103的左端伸入;所述凸轮模组51包括有第一凸轮511、第二凸轮512、转轴515和驱动装置516,所述转轴515的下端通过传动带连接于驱动装置516的输出端,所述驱动装置516设置于机体10的内部,所述转轴515的上端露于机体10外,所述第一凸轮511和第二凸轮512上下间距式布置于转轴上,所述第一凸轮511的上端、下端分别设置有第一凹槽513、第二凹槽,所述第一传动组件55连接于第一凸轮511的第二凹槽上,所述第二传动组件56连接于第一凸轮511的第一凹槽513上,所述第二凸轮512的上端设置有第三凹槽514,所述第三传动组件57连接于第二凸轮512的第三凹槽514上。

63.此处,所述第一传动组件55包括有第一传动座551、第二传动座552、第一传动杆553、第二传动杆554和第一枢接杆555,所述第一传动座551可前后活动式设置于机体10上并位于胶芯进料通道102、壳体进料通道101的前端,所述第二传动座552可前后活动式设置于机体10上并位于凸轮模组51的前端,所述第一枢接杆555的中部可转动式设置于机体10上并位于第一传动座551、第二传动座552之间,所述第一传动杆553的两端分别连接于第一传动座551、第一枢接杆555,所述第二传动杆554的两端分别连接于第二传动座552、第一枢接杆555,两个第一推杆52均设置于第一传动座551上,所述第二传动座552上设置有向上延伸设置的第一触发部,所述第一触发部受限于第二凹槽内;所述第二传动组件56包括有第三传动座561、第四传动座562、第三传动杆563、第四传动杆564和第二枢接杆565,所述第三传动座561可前后活动式设置于机体10上并位于卡勾上料机构20的后方,所述第四传动座

562可前后活动式设置于机体10上并位于凸轮模组51的后端,所述第二枢接杆565的中部可转动式设置于机体10上并位于第三传动座561、第四传动座562之间,所述第三传动杆563的两端分别连接于第三传动座561、第二枢接杆565,所述第四传动杆564的两端分别连接于第四传动座562、第二枢接杆565,所述卡勾上料机构20具有上料区21,所述第二推杆53设置于第三传动座561上,所述第二推杆53的前端伸入上料区21,所述第四传动座562上设置有向下延伸设置的第二触发部566,所述第二触发部566受限于第一凹槽513内;所述第三传动组件57包括有第五传动座571、第六传动座572、第五传动杆573和第三枢接杆574,所述第五传动座571可左右活动式设置于机体10上并位于凸轮模组51的右端,所述第六传动座572可左右活动式设置于机体10上并位于组装通道103的左端,所述第三枢接杆574的中部可转动式设置于机体10上并位于第五传动座571、第六传动座572之间,所述第五传动杆571的两端分别连接于第六传动座572、第三枢接杆574,所述第三推杆54设置于第六传动座572上,所述第五传动座571上设置有向下延伸设置的第三触发部,所述第三触发部受限于第三凹槽514内。

64.优选地,所述机体10上还设置有外罩,所述外罩罩设于凸轮模组51的外侧,所述凸轮模组51藏于外罩的内部,且,所述外罩的外侧开设有若干让位口,所述第二传动座552的第一触发部、第四传动座562的第二触发部和第五传动座571的第三触发部均自相应的让位口伸入外罩内,并连接于相应的凸轮上。

65.还包括有用于切槽卡勾料带的裁切组件,所述裁切组件包括有活动部221、定位部222和第四枢接杆223,所述定位部222设置于活动部221的上端,所述活动部221可左右活动式设置于上料区21内,所述第四枢接杆223可转动式设置于机体10上并位于卡勾上料机构20的右方,所述第四枢接杆223的一端连接于第五传动座571上,另一端设置有第四触发部224,所述第四触发部224位于活动部221的侧旁,所述定位部222上设置有用于定位卡勾的第一定位槽225,所述上料区21上设置有用于定位卡勾料带的第二定位槽211,所述第二定位槽211位于第一定位槽225的后端,所述第四枢接杆223的第四触发部224随第五传动座571的控制接触活动部221,以使活动部221在上料区21内位移,进而实现卡勾、卡勾料带之间的裁切;以及,所述第二推杆53具有匹配第一定位槽的推移部531,所述推移部531位于第一定位槽225的后端,并位于第二定位槽221的下端;使用时,卡勾下移进入上料区并伸入第一定位槽内,卡勾料带伸入第二定位槽内,第四枢接杆的第四触发部触碰活动部以使活动部位移,从而实现卡勾与卡勾料带之间的分离,裁切后的卡勾随活动部的位移移至推移部处,第二推杆控制推移部前移从而联动卡勾前移进入组装通道并与胶芯组装。

66.此处,所述上料区21上设置有限制活动部位移的止挡块212,所述活动部221上设置有止挡槽226,所述止挡块212设置于止挡槽226内;优选地,所述上料区21的左端设置有用于将活动部复位的复位组件,所述复位组件包括有固定部231和第一弹性复位件(图中并未显示),所述固定部231设置于上料区的左端,所述第一弹性复位件的两端分别作用于固定部231、活动部221。

67.以及,所述第二定位槽211的下端贯通上料区21,所述机体10上设置有用于收集卡勾料带的废料收集口105,所述废料收集口105设置于第二定位槽211的下端;还设置有切废料机构11,所述切废料机构11设置于机体10内并位于废料收集口105的下方,所述切废料机构11包括有基座111、裁切部112、第二弹性复位件、第一齿轮113和废料通道114,所述基座

111位于废料收集口105的下方,所述基座111内具有裁切区域115,所述裁切部112可左右活动式设置于裁切区域115内,所述基座111的右端设置有限位部116,所述第二弹性复位件的两端分别作用于限位部116、裁切部112,所述废料通道114设置于基座111的下端并与裁切区域115连通,所述第一齿轮113可转动式设置于基座111的左端,所述转轴515的下端连接有第二齿轮58,所述第一齿轮113啮合于第二齿轮58上,所述第一齿轮113设置有接触部117,所述裁切部112的左端设置有第五触发部118,所述第五触发部118位于第一齿轮113的下端,所述裁切部112随第一齿轮113的控制在裁切区域115内进行裁切操作。

68.此处,所述基座111上设置有第三定位槽119,所述第三定位槽119的上端贯通基座111并位于废料收集口105的下方,所述第三定位槽119的下端连通于裁切区域115内,所述裁切部112具有裁切口1110,所述裁切口1110连通于第三定位槽119;还有,所述组装通道103的右端设置有出料口,所述机体10的右端对应出料口设置有出料管道104。

69.还有,所述壳体上料机构30通过第一上料管道31连通于壳体进料通道101,所述第一上料管道31上设置有用于控制壳体进入壳体进料通道的第一输送装置32;所述胶芯上料机构40通过第二上料管道41连通于胶芯进料通道102,所述第二上料管道41上设置有用于控制壳体进入壳体进料通道的第二输送装置42。

70.还包括有控制器60,所述控制器60设置于机体10上并位于第二传动组件56的侧旁,所述控制器60分别连接于驱动装置、第一输送装置32、第二输送装置42。

71.本实用新型的设计重点在于,其主要是通过传动机构的设计,利用凸轮模组带动第一、第二、第三推杆分别在壳体进料通道、胶芯进料通道、组装通道、卡勾上料机构上进行间歇式运动,以实现壳体、胶芯、卡勾之间的自动上料、组装和输送,提高了接头的生产效率,节省了大量人工,减少设备的电量使用,结构设计巧妙合理,使用稳定,成本低;其次是,裁切组件的设置,使得卡勾与卡勾料带分离后在经过第二推杆与胶芯组装,进一步提高了接头的生产效率,且,止挡块和止挡槽的设置,有利于活动部的位移距离,避免出现第一定位槽与推移部之间出现偏离现象,导致卡勾不能进入组装通道内与胶芯组装,保证了第一定位槽与推移部之间的定位准确,同时,复位组件的设置,以使活动部在上料区的复位,有利于第一定位槽、第二定位槽之间的定位;以及,废料收集口的设置,有利于裁切后的卡勾料带的收集,且,第一输送装置和第二输送装置的设置,以便于壳体、胶芯逐一进入到相应的上料通道内。

72.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。