1.本实用新型涉及建筑工程技术领域,尤其涉及一种钢管混凝土柱与型钢混凝土梁连接节点。

背景技术:

2.大型公建类项目梁柱构件常采用组合结构形式,其中由钢管混凝土柱和型钢混凝土梁组成的框架结构可以实现大跨度及高承载力的建筑功能,同时有效减少构件截面高度。但是,现阶段的钢管混凝土柱和型钢混凝土梁连接节点的形式较为复杂,不适用于节点承受动力荷载以及梁受力钢筋较多的情况。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种钢管混凝土柱与型钢混凝土梁连接节点。

4.本实用新型为实现上述目的,采用以下技术方案:

5.一种钢管混凝土柱与型钢混凝土梁连接节点,包括钢管柱和位于钢管柱外周的若干型钢梁,钢管柱的壁板上位于型钢梁上翼缘的位置处开设有贯穿的开孔,开孔处位于钢管柱外周安有外环板,开孔处位于钢管柱内安有内隔板,内隔板与外环板固接,钢管柱的内壁位于型钢梁上翼缘处竖向安有若干加劲肋,加劲肋与位于型钢梁上翼缘处的内隔板固接,型钢梁上翼缘嵌入钢管柱的壁板,位于钢管柱外周的型钢梁上翼缘处于同一水平面上,型钢梁的腹板与钢管柱的壁板通过焊接方式固接,钢管柱的壁板上位于型钢梁下翼缘的位置处开设有供型钢梁下翼缘嵌入钢管柱壁板的开槽,型钢梁下翼缘嵌入钢管柱的壁板,钢管柱内位于型钢梁下翼缘处安有内隔板,钢管柱的内壁位于型钢梁下翼缘竖向安有若干加劲肋,加劲肋与位于型钢梁下翼缘处的内隔板固接,在钢管柱内部安有与内隔板一一对应的交叉分隔板,内隔板上安有供交叉分隔板穿过的安装槽,上下两个内隔板上均设有若干浇筑排气孔。

6.所述钢管柱均为箱型钢结构。

7.所述内隔板与外环板为一体结构设置。

8.每个所述内隔板上的浇筑排气孔的个数均为4。

9.所述交叉分隔板为十字形分隔板。

10.每个所述型钢梁内沿着型钢梁的长度方向安有一对梁钢筋二和一对梁钢筋一,梁钢筋一位于梁钢筋二的外侧,两个梁钢筋二之间连有拼接板,梁钢筋一的外侧对应安有梁纵筋和梁腰筋,梁钢筋二与梁钢筋一之间安有若干梁箍筋,梁钢筋二与梁钢筋一的同侧端均与钢管柱连接。

11.所述梁钢筋一与钢管柱的连接处安有钢筋接驳器,梁钢筋一通过钢筋接驳器与钢管柱连接,梁钢筋二与钢管柱的连接处设有钢板,梁钢筋二通过钢板与钢管柱焊接。

12.本实用新型的有益效果是:本实用新型连接节点采用外环板和内隔板一体化的形

式,连接节点中型钢梁上翼缘和型钢梁下翼缘都采用梁贯通形式,保证了动力荷载下梁传力的路线畅通,由于梁纵向钢筋数量较多,在锚固纵筋时采用钢筋接驳器连接和钢板焊接,在钢管柱内壁相应位置设置加劲肋传导纵筋的拉力,以防止此处管壁出现局部屈曲,实现了在动力荷载作用下及需要采用允许应力法计算的组合结构梁柱节点的设计及施工,不仅保证了这类节点的安全有效,同时解决了梁钢筋数量多,不易锚固在节点上的问题,安全实用,便于施工,具有较好的社会效益和经济效益,利于在动力荷载作用下的组合节点中进行推广。

附图说明

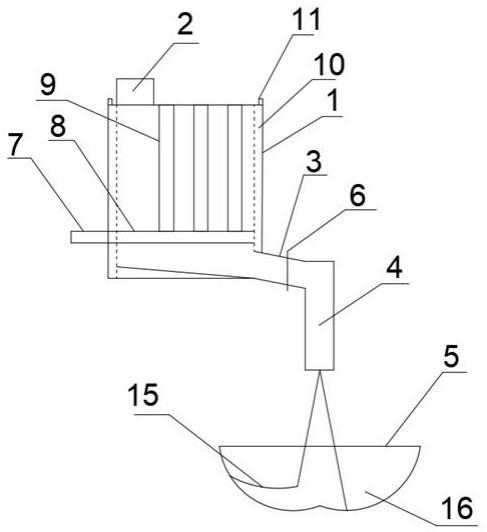

13.图1为本实用新型的型钢上翼缘节点图;

14.图2为本实用新型的型钢下翼缘节点图;

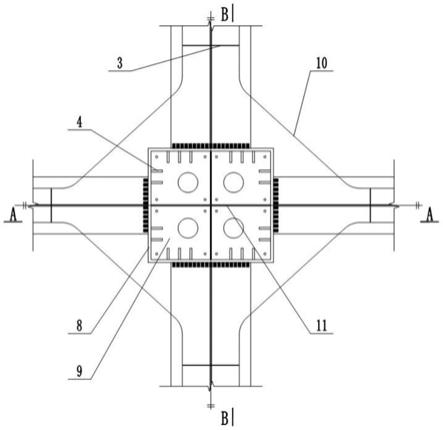

15.图3为图1中a-a的剖视图;

16.图4为图1中b-b的旋转剖视图;

17.图5为图4中c-c的剖视图;

18.图6为图3中d-d的剖视图;

19.图中:1-梁钢筋一;2-梁钢筋二;3-拼接板;4-加劲肋;5-梁纵筋;6-梁腰筋;7-梁箍筋;8-钢管柱;9-内隔板;10-外环板;11-交叉分隔板;12-浇筑排气孔;13-钢筋接驳器;14-钢板;

20.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步说明:

22.如图所示,一种钢管混凝土柱与型钢混凝土梁连接节点,包括型钢梁、钢管柱8、拼接板3、加劲肋4、内隔板9、外环板10、交叉分隔板11、浇筑排气孔12。

23.钢管混凝土柱与型钢混凝土梁的连接节点在工厂预制后一次性在现场吊装,本实用新型的钢管混凝土柱与型钢混凝土梁的节点是采用允许应力法计算得到的适用于动荷载作用下的连接节点形式,包括钢管柱8和位于钢管柱8外周的若干型钢梁,钢管柱8均为箱型钢结构,钢管柱8的壁板上位于型钢梁上翼缘的位置处开设有贯穿的开孔,开孔处位于钢管柱8外周安有外环板10,开孔处位于钢管柱8内安有内隔板9,内隔板9与外环板10固接,内隔板9与外环板10为一体结构设置,使得连接节点型钢梁上翼缘承受力较大,钢管柱8的内壁位于型钢梁上翼缘处竖向安有若干加劲肋4,加劲肋4与位于型钢梁上翼缘处的内隔板9固接,型钢梁上翼缘嵌入钢管柱8的壁板,位于钢管柱8外周的型钢梁上翼缘处于同一水平面上,型钢梁的腹板与钢管柱8的壁板通过焊接方式固接,钢管柱8的壁板上位于型钢梁下翼缘的位置处开设有供型钢梁下翼缘嵌入钢管柱8壁板的开槽,型钢梁下翼缘嵌入钢管柱8的壁板,钢管柱8内位于型钢梁下翼缘处安有内隔板9,钢管柱8的内壁位于型钢梁下翼缘竖向安有若干加劲肋4,加劲肋4与位于型钢梁下翼缘处的内隔板9固接,在钢管柱8内部安有与内隔板9一一对应的交叉分隔板11,交叉分隔板11为十字形分隔板,内隔板9上安有供交叉分隔板11穿过的安装槽,上下两个内隔板9上均设有若干浇筑排气孔12,每个所述内隔板9上的浇筑排气孔12的个数均为4,连接节点中型钢梁上翼缘和型钢梁下翼缘都采用了梁贯

通形式,保证了动力荷载下梁传力的路线畅通。

24.由于梁纵向钢筋数量较多,在锚固纵筋时梁钢筋一1用钢筋接驳器13连接,梁钢筋二2通过钢板14焊接在钢管柱8的外壁上,钢管柱8内壁相应位置设置加劲肋4传导纵筋的拉力,以防止此处管壁出现局部屈曲,本实用新型实现了在动力荷载作用下及需要采用允许应力法计算的组合结构梁柱节点的设计及施工,不仅保证了这类节点的安全有效,同时解决了梁钢筋数量多,不易锚固在节点上的问题。本实用新型可保障此类节点安全实用,便于施工,具有较好的社会效益和经济效益,利于在动力荷载作用下的组合节点中进行推广。

25.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种钢管混凝土柱与型钢混凝土梁连接节点,包括钢管柱(8)和位于钢管柱(8)外周的若干型钢梁,其特征在于,钢管柱(8)的壁板上位于型钢梁上翼缘的位置处开设有贯穿的开孔,开孔处位于钢管柱(8)外周安有外环板(10),开孔处位于钢管柱(8)内安有内隔板(9),内隔板(9)与外环板(10)固接,钢管柱(8)的内壁位于型钢梁上翼缘处竖向安有若干加劲肋(4),加劲肋(4)与位于型钢梁上翼缘处的内隔板(9)固接,型钢梁上翼缘嵌入钢管柱(8)的壁板,位于钢管柱(8)外周的型钢梁上翼缘处于同一水平面上,型钢梁的腹板与钢管柱(8)的壁板通过焊接方式固接,钢管柱(8)的壁板上位于型钢梁下翼缘的位置处开设有供型钢梁下翼缘嵌入钢管柱(8)壁板的开槽,型钢梁下翼缘嵌入钢管柱(8)的壁板,钢管柱(8)内位于型钢梁下翼缘处安有内隔板(9),钢管柱(8)的内壁位于型钢梁下翼缘竖向安有若干加劲肋(4),加劲肋(4)与位于型钢梁下翼缘处的内隔板(9)固接,在钢管柱(8)内部安有与内隔板(9)一一对应的交叉分隔板(11),内隔板(9)上安有供交叉分隔板(11)穿过的安装槽,上下两个内隔板(9)上均设有若干浇筑排气孔(12)。2.根据权利要求1所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,所述钢管柱(8)均为箱型钢结构。3.根据权利要求1所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,所述内隔板(9)与外环板(10)为一体结构设置。4.根据权利要求1所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,每个所述内隔板(9)上的浇筑排气孔(12)的个数均为4。5.根据权利要求1所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,所述交叉分隔板(11)为十字形分隔板。6.根据权利要求1所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,每个所述型钢梁内沿着型钢梁的长度方向安有一对梁钢筋二(2)和一对梁钢筋一(1),梁钢筋一(1)位于梁钢筋二(2)的外侧,两个梁钢筋二(2)之间连有拼接板(3),梁钢筋一(1)的外侧对应安有梁纵筋(5)和梁腰筋(6),梁钢筋二(2)与梁钢筋一(1)之间安有若干梁箍筋(7),梁钢筋二(2)与梁钢筋一(1)的同侧端均与钢管柱(8)连接。7.根据权利要求6所述的一种钢管混凝土柱与型钢混凝土梁连接节点,其特征在于,所述梁钢筋一(1)与钢管柱(8)的连接处安有钢筋接驳器(13),梁钢筋一(1)通过钢筋接驳器(13)与钢管柱(8)连接,梁钢筋二(2)与钢管柱(8)的连接处设有钢板(14),梁钢筋二(2)通过钢板(14)与钢管柱(8)焊接。

技术总结

本实用新型是一种钢管混凝土柱与型钢混凝土梁连接节点,包括钢管柱和位于钢管柱外周的若干型钢梁,钢管柱的壁板上位于型钢梁上翼缘的位置处开设有贯穿的开孔。本实用新型连接节点采用外环板和内隔板一体化的形式,连接节点中型钢梁上翼缘和型钢梁下翼缘都采用梁贯通形式,保证了动力荷载下梁传力的路线畅通,由于梁纵向钢筋数量较多,在锚固纵筋时采用钢筋接驳器连接和钢板焊接,在钢管柱内壁相应位置设置加劲肋传导纵筋的拉力,以防止此处管壁出现局部屈曲,实现了在动力荷载作用下及需要采用允许应力法计算的组合结构梁柱节点的设计及施工,不仅保证了这类节点的安全有效,同时解决了梁钢筋数量多,不易锚固在节点上的问题。题。题。

技术研发人员:黄一鸣 阚路琦 孙爱锋 朱华宝 宣琳瑛

受保护的技术使用者:中交天津港湾工程设计院有限公司

技术研发日:2021.09.23

技术公布日:2022/2/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。