1.本实用新型涉及工件加工设备领域,尤其涉及一种销钉压铆设备。

背景技术:

2.部分工件如铸件在组装时多由销钉进行准确定位,当前主要依靠锤子或压床将销钉压入工件内。虽然这种方式操作方便,但仍存在一些问题,如销钉容易被压弯、端部被压变形,难以精确控制销钉压入的深度,而且整个加工过程用时过长,加工效率低。

3.因此,亟需要一种使销钉不易出现变形和/或损坏的销钉压铆设备来克服上述缺陷。

技术实现要素:

4.本实用新型的目的在于提供一种使销钉不易出现变形和/或损坏的销钉压铆设备。

5.为实现上述目的,本实用新型的销钉压铆设备包括用于承载工件的治具、上压机及下压座,所述治具呈可上下浮动布置地设于所述上压机与所述下压座之间,所述下压座安装有一呈竖直布置的顶压件,所述治具设有一贯穿其顶面和底面的活动通孔,所述顶压件呈活动地穿置于所述活动通孔中,所述治具相对所述下压座至少具有一远离于所述下压座的上料位置及一压在所述下压座上的加工位置,所述活动通孔的上端在所述治具处于上料位置时形成有供销钉放置的空间;加工时,所述上压机压向由所述治具所承载的工件而带动所述治具由所述上料位置切换至所述加工位置,所述顶压件将所述活动通孔的销钉顶出并压入到工件的销钉孔内。

6.较佳地,所述上压机的底部安装有若干呈竖直布置的导柱,所述治具呈滑动地安装于所述导柱。

7.较佳地,所述治具与所述下压座之间安装有弹性件,所述弹性件恒具有驱使所述治具远离于所述下压座的趋势。

8.较佳地,所述治具包括层叠安装的上治具板和下治具板,所述上治具板的顶部安装有若干呈竖直布置的限位柱,所述限位柱的顶端与所述上治具板之间的距离等于将销钉压入最大深度时所述上压机与上治具板之间的距离。

9.较佳地,所述上治具板的顶部设有一工件定位区,所述活动通孔位于所述工件定位区的正下方,所述工件定位区处安装有用于供工件定位的定位销钉。

10.较佳地,所述工件定位区设于所述上治具板顶部的中部处,所述限位柱设于所述工件定位区的一侧且呈包围所述工件定位区布置。

11.较佳地,所述上治具板镶嵌有镶块组件,所述镶块组件开设有工件容置通孔,所述下治具板开设有穿置通孔,所述工件容置通孔与所述穿置通孔正对连通而形成所述活动通孔,所述顶压件伸置于所述穿置通孔中,所述顶压件的上端在所述治具处于所述上料位置时伸入于所述工件容置通孔的下端。

12.较佳地,所述镶块组件包括镶嵌于所述上治具板内的第一镶块和第二镶块,所述第一镶块位于所述第二镶块的上方,所述第一镶块和所述第二镶块各开设有通孔结构,所述第一镶块和第二镶块的通孔结构相正对连通而形成所述工件容置通孔,所述第一镶块的通孔结构的孔径小于所述第二镶块的通孔结构的孔径。

13.较佳地,所述上治具板的顶部沿其宽度方向设有斜面结构,所述斜面结构的较低端对接一阻挡台结构。

14.较佳地,所述下压座的顶部开设有对接孔,所述导柱呈对准所述对接孔布置,向下运动的上压机带动所述导柱对准插入所述对接孔。

15.与现有技术相比,

附图说明

16.图1是本实用新型销钉压铆设备准备将销钉压铆入工件的销钉孔前的剖视图。

17.图2是图1所示的销钉压铆设备将销钉压铆入工件的销钉孔时的剖视图。

18.图3是图1所示的销钉压铆设备将销钉压铆入工件的销钉孔后的剖视图。

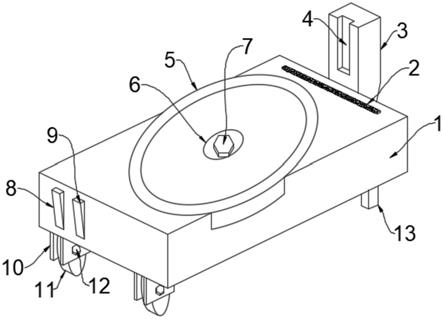

19.图4是本实用新型销钉压铆设备在下压座、顶压件及弹性件后的立体结构示意图。

20.图5是进一步隐藏图4中上压及及导柱后的立体结构示意图。

21.图6是本实用新型销钉压铆设备中下压座及其上的顶压件的立体结构示意图。

22.图7是销钉铆入工件的销钉孔内时的立体结构示意图。

具体实施方式

23.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

24.如图1至图7所示,本实用新型的销钉压铆设备100包括用于承载工件200的治具10、上压机20及下压座30。治具10呈可上下浮动布置地设于上压机20与下压座30之间。下压座30安装有呈竖直布置的顶压件40,治具10设有贯穿其顶面和底面的活动通孔11,顶压件40呈活动地设于活动通孔11中。治具10相对下压座30至少具有一远离于下压座30的上料位置(如图1所示)及一压在下压座30上的加工位置(如图2所示)。活动通孔11的上端在治具10处于上料位置时形成有供销钉300放置的空间。加工时,上压机20压向由治具10所承载的工件200而带动治具10由上料位置切换至加工位置,顶压件40将活动通孔11的销钉300顶出并压入到工件200的销钉孔210内。使用本实用新型的销钉压铆设备100能自动将销钉300压入到工件200的销钉孔210内,在加工过程中销钉300受活动通孔11的限位而不易出现弯曲或变形的情况。而且上压机20所下压的对象是工件200,销钉300被顶压件40顶压入工件200内,加工时销钉300的受力小,让销钉300的端部不易被压变形。较优的是,上压机20采用油压机、空压机或其它驱动机构,但不限于此。顶压件40采用杆状件或柱状件结构,但不限于此。

25.如图1至图3所示,为使加工后的治具10能自动复位,治具10与下压座30安装有弹性件60。弹性件60恒具有驱使治具10远离于下压座30的趋势。举例而言,弹性件60为弹簧,当然,弹性件60可依实际需要而使用压簧或扭簧,故不限于此。

26.如图1至图5所示,上压机20的底部安装有若干呈竖直的导柱50,治具10呈滑动地

安装于导柱50,这样的结构布置使得治具10的运动更平稳。具体地,治具10包括层叠安装的上治具板12和下治具板13,以降低治具10的生产加工难度。上治具板12的顶部安装有若干呈竖直布置的限位柱14,限位柱14的顶端与上治具板12之间的距离等于将销钉300压入最大深度时上压机20与上治具板12之间的距离。如此,限位柱14能够限定销钉300压入距离,能够精确控制销钉300压入的深度。

27.如图4和图5所示,上治具板12的顶部设有工件定位区121,活动通孔11位于工件定位区121的正下方,工件定位区121安装有用于供工件200定位的定位销钉70。加工前,将工件200放到工件定位区121处,并且将工件200对准插入定位销钉70,实现对工件200的定位。此时,工件200的销钉孔210对准于活动通孔11。较优的是,工件定位区121设于上治具板12的中部处,限位柱14设于工件定位区121的一侧且呈包围工件定位区121布置。工件定位区121的另一侧没有阻挡,能够便于对工件200进行上下料的操作。

28.如图1至图3所示,上治具板12镶嵌有镶块组件80。镶块组件80开设有工件容置通孔81,下治具板13开设有穿置通孔131,工件容置通孔81于穿置通孔131正对连通而形成活动通孔11。顶压件40伸置于穿置通孔131中,顶压件40的上端在治具10处于上料位置时伸入于工件容置通孔81的下端。镶块组件80可使用耐磨度高和韧性好的材料,例如选用sk11模具钢,上治具板12和下治具板13则可选用45号钢,在保证治具10耐磨度和韧性的同时降低成本。镶块组件80不易受磨损损坏,提高治具10的使用寿命。

29.具体地,镶块组件80包括镶嵌于上治具板12内的第一镶块82和第二镶块83。第一镶块82位于第二镶块83的上方,第一镶块82和第二镶块83各开设有通孔结构,第一镶块82和第二镶块83的通孔结构相正对连通而形成工件容置通孔81,第一镶块82的通孔结构的孔径小于第二镶块83的通孔结构的孔径。销钉300放置于工件容置通孔81时,销钉300绝大部分位于第一镶块82的通孔结构内,由于第一镶块82的通孔结构的孔径小,能够对销钉300进行精定位,而第二镶块83的通孔结构的孔径大,便于顶压件40的运动。而且镶块组件80由第一镶块82和第二镶块83组成,方便加工出第一镶块82的通孔结构及第二镶块83的通孔结构。

30.如图4和图5所示,上治具板12的顶部沿其宽度方向设有斜面结构122,斜面结构122的较低端对接一阻挡台结构123。设置的斜面结构122适配工件200底面,工件200抵在阻挡台结构123上,让工件200稳定定位在工件定位区121。

31.如图1至图7所示,下压座30的顶部开设有对接孔31,导柱50呈对准对接孔31布置,向下运动的上压机20带动导柱50对准插入对接孔31,使得上压机20和下压座30准确对接,保证销钉300被准确压铆入工件200的销钉孔210内。

32.以下介绍销钉压铆设备100的工作原理:将销钉300放入到工件容置通孔81内,将一工件200放到工件定位区121处,工件200的底面贴到斜面结构122并抵在阻挡台结构123上,工件200对准插入定位销钉70,实现对工件200的准确定位。接着,上压机20沿图1所示的箭头方向(向下)压向工件200,带动治具10向下滑动而由上料位置切换至加工位置,在此过程中,顶压件40将工件容置通孔81的销钉300顶出,并将顶出的销钉300压入到工件200的销钉孔210内,从而将销钉300将压铆入工件200内,此时加工状态如图2所示。接着,上压机20沿图2所示的箭头方向(向上)运动复位,弹性件60恢复形变而驱使治具10向上运动,使治具10由加工位置切换至上料位置。之后便可取出工件200。

33.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。