基于

α-sialon:eu的橙黄色荧光增强仿瓷涂料及其制备方法

技术领域

1.本发明属于仿瓷涂料技术领域,涉及一种基于α-sialon:eu的橙黄色荧光增强仿瓷涂料及其制备方法。

背景技术:

2.仿瓷涂料又称瓷釉涂料,是一种可以使被装饰物达到瓷釉饰面装饰效果的建筑涂料。目前流行的仿瓷涂料已能取代传统高温瓷釉,应用面广泛。可在水泥面、金属面、塑料面、木料等固体表面进行刷漆与喷涂,可用于公共建筑、住宅墙面,还可用于电器、机械及家具外表装饰的防腐,广泛应用于各种场合的装修工程上,丰富了人们的物质生活。

3.仿瓷涂料所呈现出的颜色是颜料对白光组分选择性吸收的结果。众所周知,荧光粉是一种能够吸收紫外、近紫外或蓝光并发射出特定波长可见光的光转化材料。将荧光粉用于仿瓷涂料,能够有效利用太阳光以及生活照明中的近紫外及蓝光,发射出特定颜色的光,使釉面色彩鲜艳通透,颜色精致漂亮,达到更加逼真的仿瓷效果。同时,利用荧光粉的这种光转化特性也能有效减轻被装饰物的光老化现象。

4.将荧光粉用于仿瓷涂料,可产生更加逼真的瓷釉装饰效果,显著提高其应用价值。然而,无机颜料对于粒径有很高要求,合适的粒径决定着其优异的着色力、光泽、遮盖力和耐候性等。一般荧光粉的粒径要求为十几微米以保证良好的发射强度,对于仿瓷涂料来说,这种粒径分布显然太大了,同时由于高温固相法的典型特点,粉末团聚也比较严重,为获得目标粒度粉末,有必要在过于严格的条件下进行粉碎处理。在该情况下,粉碎条件越严格,混入的杂质越多,并且存在在各个颗粒表面上产生缺陷,发光特性严重劣化的问题。这将严重阻碍其在仿瓷涂料领域的应用。

技术实现要素:

5.本发明的目的是提供一种基于α-sialon:eu的橙黄色荧光增强仿瓷涂料,拓展荧光粉在仿瓷涂料领域的应用。

6.本发明的另一个目的是提供一种上述仿瓷涂料的制备方法。

7.为实现上述目的,本发明所采用的技术方案是:一种基于α-sialon:eu的橙黄色荧光增强仿瓷涂料,由荧光粉和仿瓷材料组成;其中的荧光粉采用以α-sialon体系为基质材料的近紫外及蓝光激发的橙黄色荧光粉;该橙黄色荧光粉的化学式为ca

x

euysi

12-z

alzn

16

,其中,0.6≤x≤1.4,0.05≤y≤0.15,1.3≤z≤3.1,且x y=0.5z。

8.橙黄色荧光粉的平均粒径1.3

±

0.5μm,80%以上颗粒的尺寸为0.5~2μm。

9.橙黄色荧光粉外量子效率40

±

5%,内量子发射效率79

±

5%。

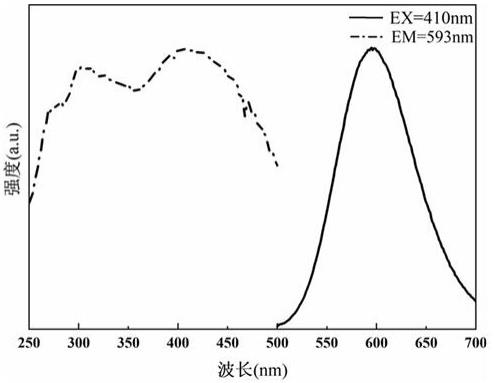

10.橙黄色荧光粉用具有250~500nm波长的紫外光或可见光作为激发光源照射,显示出发射光谱峰值在585~603nm范围的发光特性。

11.化学式ca

x

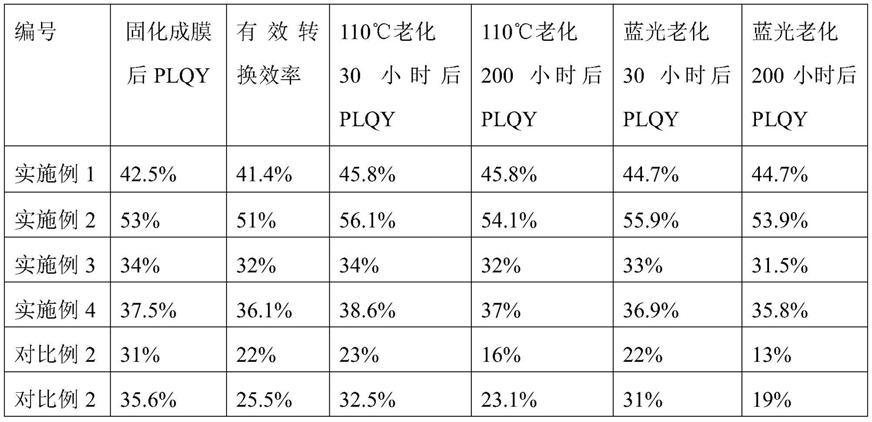

euysi

12-z-w

al

z wown16

是α-sialon结构的通式,α-sialon结构是以α-si3n4为基础骨架形成的固溶体。通式中z、w分别表示al-n、al-o键取代si-n键的量,al-n键取代

si-n键将造成整体电荷不平衡,因此引入金属阳离子来平衡电荷,而w值可以为0,结构仍为α-sialon结构,则化学式改为ca

x

euysi

12-z

alzn

16

。本发明中使用非氧化物为原料来尽可能减少体系中氧含量的目的是防止烧结。

12.通过改变x、y值制得的系列橙黄色荧光粉,用具有250~500nm波长的紫外光或可见光作为激发光源照射,可以显示出发射光谱峰值在585~603nm范围内可调的发光特性。

13.本发明所采用的另一个技术方案是:一种上述荧光增强仿瓷涂料的制备方法,具体按以下步骤进行:1)保证手套箱中氧含量小于0.01ppm、水含量小于0.01ppm;按照化学式ca

x

euysi

12-z

alzn

16

中各元素的化学计量比,在手套箱中称取下列原料粉末:eu、eun、euf3、eucl3中的一种或多种,作为eu源;ca3n2、cah2、caf2中的一种或多种,作为ca源;si3n4,作为si源;aln,作为al源;将称量的所有原料粉末在玛瑙研钵中充分研磨30~40min,得混合粉末,2)将混合粉末转移到bn坩埚中,再将装有混合粉末的bn坩埚转移到气压烧结炉中,转移过程中避免混合粉末与空气直接接触;气压烧结炉内抽真空至真空度小于0.1pa;通入烧结气氛,以5~10℃/min的升温速率升温至1600~2000℃,烧结压力0.5~0.9mpa,煅烧4~8小时,随炉冷却至室温,取出产物,轻微研磨,得产物粉末;烧结气氛采用氮氢混合气,该氮氢混合气中氢气的体积分数为0~5%,氮气的体积分数为100~95%。

14.3)将六偏磷酸钠( (napo3)6)加入去离子水中,搅拌至固体颗粒完全溶解,得摩尔体积浓度0.004~0.006mol/l的六偏磷酸钠溶液;按500ml六偏磷酸钠溶液中加入7~10g产物粉末的比例,将产物粉末加入六偏磷酸钠溶液中,充分搅拌(磁力搅拌器的温度调至25

±

5℃,转速为200~300r/min),之后超声30~40min,使产物粉末均匀分散于六偏磷酸钠溶液中,得悬浊液,静置20~30min,取上层清液,用去离子水多次清洗该上层清液,离心分离,得潮湿固体粉末;4)将潮湿固体粉末放入烘箱中,60

±

5℃干燥12~24h,完全弄散,制得粉末状的近紫外及蓝光激发的具有微米级粒径的橙黄色荧光粉;5)取无色仿瓷涂料,再取质量为所取无色仿瓷涂料质量5~30%的具有微米级尺度的橙黄色荧光粉,混合均匀,制得基于α-sialon:eu

2

的橙黄色荧光增强仿瓷涂料。

15.本发明制备方法为得到更多保证亮度的目标细小颗粒,不使用氧化物原料以减少氧含量,防止烧结。由于氧化物相较于氮化物有更低的熔点,而氧化物在低温下形成的液态环境更容易导致样品烧结严重,后续过量研磨粉碎产生的目标粒径颗粒会因为有大量的表面缺陷会造成发光劣化,而这种情况下得到的具有目标粒径的颗粒并不是后续浮选得到保证亮度的目标颗粒的期望组成部分。

16.但是,即使以纯氮化物为原料,si3n4、ca3n2、aln原料颗粒表面会存在相应的氧化物,同时,样品转移到烧结炉的过程中也不可避免会被少量氧化,不可避免地使荧光粉结构中存在氧。所以,用氮化物为原料烧结后生成了具有α-sialon结构的容易粉碎的粉末,通过轻微研磨达到解聚效果,此时得到自由生长的不同粒径分布的荧光粉颗粒。本发明制备方

法中重要的一步是通过浮选工艺(步骤3)),将目标粒度荧光粉分离出来。该目标粒度荧光粉为在太阳光激发下性能良好的、亮度保证、颜色可调、分散性良好、微米级尺寸的橙黄色荧光粉。

17.α-sialon是一种固溶体,其中α型氮化硅中的si-n键一部分被al-n键和al-o键取代,为保证电中性,阳离子进入到晶格内部,这里阳离子元素选择ca和eu,可以用通式ca

x

euysi

12-z

alzn

16

表示,x y值由si-n键被al-n键取代的取代率决定。x值越大,发射光谱会红移,另一方面,y值越大发射光谱也会红移,但为表现更好荧光特性,x、y值优选0.6≤x≤1.4,0.05≤y≤0.15。在此范围内改变x、y值可以实现发射光谱峰值在585~603nm范围的调节,做到颜色可调。

18.从荧光发光的观点来看,希望橙黄色荧光粉尽可能多地含有α-sialon结晶相,可能的话,希望由单相组成。用粉末x射线衍射法评价本发明制得的橙黄色荧光粉时,α-sialon以外的结晶相的衍射强度相对于α-sialon(2 1 0)面的衍射强度,均为5%以下。

19.本发明中,(napo3)6作为浮选剂。配置一定摩尔体积的六偏磷酸钠溶液,将产物粉末中的目标颗粒分离出来。同时,六偏磷酸钠溶液本身又是一种良好的分散剂,在六偏磷酸钠溶液中可以得到分散均匀、粒径集中的目标颗粒。

20.本发明橙黄色荧光粉具有高的荧光强度,可以用于仿瓷涂料,产生鲜艳、漂亮的橙黄色。同时利用荧光粉的光转化特性也能有效减轻光老化现象。另一方面,本发明制得的具有微米级尺寸的荧光粉有望在mini-led和micro-led器件中使用。

附图说明

21.图1是实施例1制得的荧光粉的激发和发射光谱图。

22.图2是实施例1制得荧光粉的sem图。

23.图3是实施例1制得荧光粉的粒径分布图。

24.图4是计算实施例1制得橙黄色荧光粉的量子效率(外量子效率、内量子效率)和吸收率示意图。

25.图5是实施例1~4制得荧光粉的粉末x射线衍射图。

26.图6是实施例1~4制得荧光粉的发射光谱对比图。

具体实施方式

27.下面结合附图与具体实施方式对本发明作进一步详细说明。

28.实施例1按化学式ca

0.625

eu

0.075

si

10.6

al

1.4n16

中各元素的化学计量比,在手套箱(手套箱中氧含量小于0.01ppm,水含量小于0.01ppm)中准确称取0.3134克euf3、0.6178克ca3n2、9.9134克si3n4和1.1478克aln。在玛瑙研钵中充分研磨所称量的所有原料30min,得混合粉末。将混合粉末转移至bn坩埚中,再将装有混合粉末的bn坩埚转移到气压烧结炉中,转移过程中避免混合粉末与空气直接接触;气压烧结炉炉内抽气至真空状态(真空度小于0.1pa)后,通入高纯氮气,压力为0.9mpa,以10℃/min的升温速率升温至1800℃,煅烧6小时,取出产物,轻微研磨,得产物粉末;将1.5294克(napo3)6加入500ml去离子水中,搅拌至固体颗粒完全溶解,得摩尔体积浓度为0.005mol/l的六偏磷酸钠溶液,加入7克产物粉末,磁力搅拌

器的温度调至25℃,转速为300r/min,充分搅拌后,超声30min,使产物粉末均匀分散,得到悬浊液;静置30min,分离,取上层清液,用去离子水多次清洗上层清液,离心分离,得潮湿固体粉末;将潮湿固体粉末放入烘箱中,60℃干燥12h,完全弄散,制得粉末状的近紫外及蓝光激发的具有微米级尺度的橙黄色荧光粉;取无色仿瓷涂料,再取质量为所取无色仿瓷涂料质量10%的近紫外及蓝光激发的具有微米级尺度的橙黄色荧光粉,混合均匀,制得基于α-sialon:eu

2

的橙黄色荧光增强仿瓷涂料。

29.图1为实施例1制得橙黄色荧光粉ca

0.625

eu

0.075

si

10.6

al

1.4n16

的激发与发射光谱图。从图中可以看,该荧光粉在250~500nm范围内均有较强激发,说明荧光粉能够广泛、有效吸收太阳光中紫外、近紫外和蓝光波长。所制备仿瓷涂料可以保护被装饰物,抗光老化。激发波长为410nm,发射光谱很好,集中在橙黄光区域,说明采用本发明制备方法制得的荧光粉为橙黄色荧光粉。

30.实施例1制得橙黄色荧光粉的sem图和粒径分布统计图,分别如图2和图3所示。从图中可以看出,该荧光粉颗粒分布均匀,粒径大小一致,整体粒径在3μm以下,且没有团聚。具体粒径分布范围为:0.31

±

0.11μm占总体0.6%;0.53

±

0.11μm占总体3.5%;0.75

±

0.11μm占总体15.6%;0.97

±

0.11μm占总体16.2%;1.19

±

0.11μm占总体21.4%;1.41

±

0.11μm占总体13.9%;1.63

±

0.11μm占总体12.1%;1.85

±

0.11μm占总体7.5%;2.07

±

0.11μm占总体6.4%;2.29

±

0.11μm占总体2.9%。说明采用本发明制备方法成功得到了可以应用在仿瓷涂料上的橙黄色荧光粉。该荧光粉同时也可以应用在mini-led和micro-led器件中。

31.图4为计算实施例1制得橙黄色荧光粉的量子效率(外量子效率、内量子效率)和吸收率示意图。图中的双点划线为光源的激发强度,灰色实线为橙黄色荧光粉的激发与发射光谱强度。根据积分强度计算可得其内量子效率为79%,吸收率为50.6%,外量子效率为40%。表明所制备荧光粉在获得目标粒径的同时可以保证其具有较高的亮度。

32.实施例2按化学式ca

0.625

eu

0.05

si

10.65

al

1.35n16

中各元素的化学计量比,在手套箱(手套箱中氧含量小于0.01ppm,水含量小于0.01ppm)中准确称取0.2090克euf3、0.6178克ca3n2、9.9601克si3n4和1.1067克aln。在玛瑙研钵中充分研磨30min,得混合粉末。按照实施例1的方法制得基于α-sialon:eu

2

橙黄色荧光增强仿瓷涂料。

33.实施例3按化学式ca

1.25

eu

0.075

si

9.35

al

2.65n16

中各元素的化学计量比,在手套箱(手套箱中氧含量小于0.01ppm,水含量小于0.01ppm)中准确称取0.3134克euf3、1.2354克ca3n2、8.7443克si3n4和2.1724克aln。在玛瑙研钵中充分研磨30min,得混合粉末。按照实施例1的方法制得基于α-sialon:eu

2

橙黄色荧光增强仿瓷涂料。

34.实施例4按化学式ca

1.4

eu

0.075

si

9.05

al

2.95n16

中各元素的化学计量比,在手套箱(手套箱中氧含量小于0.01ppm,水含量小于0.01ppm)中准确称取0.3134克euf3、1.3836克ca3n2、8.4638克si3n4和2.4183克aln。在玛瑙研钵中充分研磨30min,得混合粉末。按照实施例1的方法制得基于α-sialon:eu

2

橙黄色荧光增强仿瓷涂料。

35.实施例1~4制得荧光粉的粉末x射线衍射图,如图5所示。图中显示,实施例1~4制备的样品的峰值与标准pdf卡片峰值对比一致,说明得到的样品为α-sialon结晶相,且没有

其他杂峰,说明没有杂质。

36.图6为实施例1~4制得荧光粉的发射光谱对比图。从图中可以看出,在410nm激发光源下实施例1、实施例2实施例3和实施例4的发射光谱峰值分别在593nm、585nm、597nm和603nm。说明本发明制备方法可以通过调节α-sialon固溶体组分来实现发射光谱可调。进一步说明在特定环境下,通过调控固溶体组分可以得到颜色不同的橙黄色荧光增强仿瓷涂料,以适用于不同场景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。