1.本发明涉及车辆用部件的组装方法及车辆用部件的组装装置。

背景技术:

2.在日本特开2008-170331号公报中公开了判定构成车辆的部件的组装的良好与否的组装检查方法。在该文献所记载的组装检查方法中,预先拍摄成为组装的部件的基准的主图像。另外,拍摄实际组装部件时的实际图像。然后,基于主图像与实际图像的相关值来判断部件的组装的良好与否。

3.然而,日本特开2008-170331号公报所记载的组装检查方法虽然从判断部件的组装后的该部件的组装的良好与否的角度而言是有用的方法,但在改善包含多个种类的车辆用部件而构成的整车的车辆规格相对于基准值的精度方面,还存在改善的余地。

技术实现要素:

4.本发明考虑上述事实,目的在于得到能够使包含多个种类的车辆用部件而构成的整车的车辆规格相对于基准值的精度提高的车辆用部件的组装方法及车辆用部件的组装装置。

5.本发明的第一方案的车辆用部件的组装方法包括:计测工序,分别计测多个种类的车辆用部件的尺寸及特性中的至少一方,并且对于库存数为多个的种类的所述车辆用部件,分别计测该种类的多个所述车辆用部件的尺寸及特性中的至少一方;组合工序,以接近特定的车辆规格的基准值的方式,从库存数为多个的种类的所述车辆用部件中选择特定的所述车辆用部件而决定多个种类的所述车辆用部件的组合;及组装工序,使用由所述组合工序决定了组合的多个种类的所述车辆用部件来组装多个种类的所述车辆用部件。

6.根据本发明的第一方案的车辆用部件的组装方法,分别计测多个种类的车辆用部件的尺寸及特性中的至少一方。另外,对于库存数为多个的种类的车辆用部件,分别计测该种类的多个车辆用部件的尺寸及特性中的至少一方(计测工序)。接着,以接近特定的车辆规格的基准值的方式,从库存数为多个的种类的车辆用部件中选择特定的车辆用部件而决定多个种类的车辆用部件的组合(组合工序)。接着,使用在组合工序中被决定了组合的多个种类的车辆用部件来组装多个种类的车辆用部件(组装工序)。在此,根据本发明的第一方案的车辆用部件的组装方法,以接近特定的车辆规格的基准值的方式,从库存数为多个的种类的车辆用部件中选择特定的车辆用部件,决定多个种类的车辆用部件的组合。由此,能够使包含在组合工序中被决定了组合的多个种类的车辆用部件而构成的整车的特定的车辆规格相对于基准值的精度提高。

7.本发明的第二方案的车辆用部件的组装方法根据第一方案的车辆用部件的组装方法,还包括以接近所述特定的车辆规格的基准值的方式决定在所述组合工序中被决定了组合的多个种类的所述车辆用部件的相互间的位置的定位工序,在所述组装工序中,以在所述定位工序中决定的相互间的位置组装多个种类的所述车辆用部件。

8.根据本发明的第二方案的车辆用部件的组装方法,在组合工序后,决定在该组合工序中被决定了组合的多个种类的车辆用部件的相互间的位置(定位工序)。然后,以在定位工序中决定的相互间的位置组装多个种类的车辆用部件(组装工序)。由此,与未设置定位工序的情况相比,能够使包含在组合工序中被决定了组合的多个种类的车辆用部件而构成的整车的特定的车辆规格相对于基准值的精度提高。

9.本发明的第三方案的车辆用部件的组装方法根据第二方案的车辆用部件的组装方法,在所述定位工序中,以使多个种类的所述车辆用部件的相互间的位置可以移动与螺栓和供该螺栓插入的插入孔之间的间隙对应的量的方式决定多个种类的所述车辆用部件的相互间的位置,在所述组装工序中,使用所述螺栓来组装多个种类的所述车辆用部件。

10.根据本发明的第三方案的车辆用部件的组装方法,考虑螺栓和供该螺栓插入的插入孔之间的间隙来组装多个种类的车辆用部件。由此,与不考虑该间隙而进行组装工序的情况相比,能够使包含在组合工序中被决定了组合的多个种类的车辆用部件而构成的整车的特定的车辆规格相对于基准值的精度提高。

11.本发明的第四方案的车辆用部件的组装方法根据第一~第三方案中任一方案所记载的车辆用部件的组装方法,在所述组合工序中,从库存数为多个的种类的所述车辆用部件中,从入库日早的所述车辆用部件起优先地选择特定的所述车辆用部件。

12.根据本发明的第四方案的车辆用部件的组装方法,在组合工序中,从库存数为多个的种类的车辆用部件中,从入库日早的车辆用部件起优先地选择特定的车辆用部件。由此,能够抑制在库存数为多个的种类的车辆用部件中持续残留入库日早的车辆用部件。

13.本发明的第五方案的车辆用部件的组装方法根据第一~第四方案中任一方案的车辆用部件的组装方法,多个种类的所述车辆用部件包含构成车辆的行走部分的部件,所述特定的车辆规格为外倾角、后倾角、车轮的车辆前后的位置、车轮的车宽方向的位置及车高中的至少一个。

14.根据本发明的第五方案的车辆用部件的组装方法,能够使整车的外倾角、后倾角、车轮的车辆前后的位置、车轮的车宽方向的位置及车高中的至少一个相对于基准值的精度提高。

15.本发明的第六方案的车辆用部件的组装方法根据第一~第四方案中任一方案的车辆用部件的组装方法,多个种类的所述车辆用部件包含构成车辆的制动器的部件,所述特定的车辆规格为制动力。

16.根据本发明的第六方案的车辆用部件的组装方法,能够使整车的制动力相对于基准值的精度提高。

17.本发明的第七方案的车辆用部件的组装装置具备:计测数据记录部,记录多个种类的车辆用部件的尺寸及特性中的至少一方的计测数据,并且对于库存数为多个的种类的所述车辆用部件,分别记录该种类的多个所述车辆用部件的尺寸及特性中的至少一方的计测数据;及组合决定部,基于记录于所述计测数据记录部的计测数据,以接近特定的车辆规格的基准值的方式,从库存数为多个的种类的所述车辆用部件中选择特定的所述车辆用部件而决定多个种类的所述车辆用部件的组合。

18.根据本发明的第七方案的车辆用部件的组装装置,多个种类的车辆用部件的尺寸及特性中的至少一方的计测数据向计测数据记录部分别记录。另外,对于库存数为多个的

种类的车辆用部件,该种类的多个车辆用部件的尺寸及特性中的至少一方的计测数据向计测数据记录部分别记录。接着,组合决定部基于记录于计测数据记录部的计测数据,以接近特定的车辆规格的基准值的方式,从库存数为多个的种类的车辆用部件中选择特定的车辆用部件而决定多个种类的车辆用部件的组合。然后,通过组装由组合决定部决定了组合的多个种类的车辆用部件,能够使包含该多个种类的车辆用部件而构成的整车的特定的车辆规格相对于基准值的精度提高。

19.本发明的第八方案的车辆用部件的组装装置根据第七方案的车辆用部件的组装装置,还具备:定位部,以接近所述特定的车辆规格的基准值的方式,决定由所述组合决定部决定了组合的多个种类的所述车辆用部件的相互间的位置;及部件支承部,在由所述定位部决定的相互间的位置支承多个种类的所述车辆用部件。

20.根据本发明的第八方案的车辆用部件的组装装置,定位部以接近特定的车辆规格的基准值的方式,决定由组合决定部决定了组合的多个种类的车辆用部件的相互间的位置。接着,部件支承部在由定位部决定的相互间的位置支承多个种类的车辆用部件。然后,通过在支承于部件支承部的状态下装配多个种类的车辆用部件,能够使包含该多个种类的车辆用部件而构成的整车的特定的车辆规格相对于基准值的精度提高。

21.本发明的车辆用部件的组装方法及车辆用部件的组装装置具有能够使包含多个种类的车辆用部件而构成的整车的车辆规格相对于基准值的精度提高这一优异的效果。

附图说明

22.本发明的典型实施例将会基于下面的附图来详细描述,其中:

23.图1是示意性地示出本实施方式的车辆用部件的组装装置的图。

24.图2是示出车辆的侧视图。

25.图3是示出车辆的主视图。

26.图4是示出车辆的前悬架的一部分的主视图。

27.图5是示出车辆的车身和计测用的相机的侧视图。

28.图6是示出悬架构件的俯视图。

29.图7是示出右侧的下臂的俯视图。

30.图8是示出左侧的下臂的俯视图。

31.图9是示出右侧的转向节的侧视图。

32.图10是示出左侧的转向节的侧视图。

33.图11是示出构成车辆的前悬架的各部件的库存的示意图。

34.图12是示出选择出的构成车辆的前悬架的各部件的示意图。

35.图13是示出左侧的下臂向悬架构件安装的工序的示意图。

36.图14是示出球形接头向左侧的下臂安装的工序的示意图。

37.图15是示出悬架构件向车身安装的工序的示意图。

38.图16是示出构成车辆的前后的悬架的一部分的螺旋弹簧的图。

39.图17是示出各螺旋弹簧的库存的示意图。

40.图18是示出选择出的螺旋弹簧的示意图。

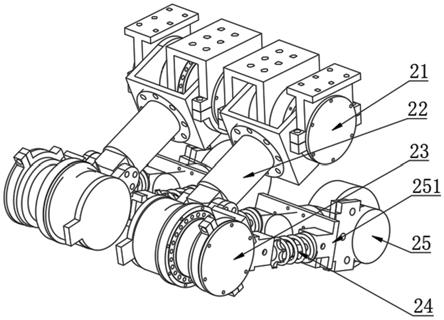

41.图19是将钳组件分解而示出的分解立体图。

具体实施方式

42.使用图1~图15对本发明的实施方式的车辆用部件的组装装置及车辆用部件的组装方法进行说明。

43.如图1所示,本实施方式的车辆用部件的组装装置10具备记录数据并且基于记录的数据来进行计算等的记录计算部12。需要说明的是,在以下的说明中,将“车辆用部件的组装装置10”简称作“组装装置10”。组装装置10具备进行车身14(参照图2)的计测的车身计测部16和进行构成前悬架18(参照图4)的各部件的计测的悬架部件计测部20。另外,组装装置10具备指示由记录计算部12决定的部件的选择的部件选择指示部22和将通过经部件选择指示部22而被运送到组装作业部的多个部件以规定的状态支承的部件支承部24。通过使用该组装装置10,能够减小图2及图3所示的车辆26的车辆规格即外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw相对于基准值的偏差。

44.接着,对前悬架18进行说明,然后,对作为使用了上述的组装装置10的车辆用部件的组装方法的前悬架18的组装方法及前悬架18向车身14的安装方法进行说明。

45.如图4所示,前悬架18具备悬架构件30、以能够倾动的方式安装于悬架构件30的左右一对下臂32及经由球形接头34而分别安装于左右一对下臂32的左右一对转向节36。在左右一对转向节36以能够旋转的方式支承有供车轮安装的轮毂38。另外,前悬架18具备将左右一对转向节36和车身14(参照图5)分别相连的左右一对避震器40。需要说明的是,在图4中,仅图示了前悬架18的左侧的部分。另外,在以下的说明中示出前后左右上下的方向而说明时,表示车辆26的前后左右上下的方向,另外,在各图中适当示出的箭头fr表示前方向,箭头up表示上方向,箭头rh表示右方向,箭头lh表示左方向。

46.如图6所示,悬架构件30具备在左右方向上隔开间隔而配置并且在前后方向上延伸的左右一对侧部30a和将左右一对侧部30a的后方侧在左右方向上相连的连接部30b。左右一对侧部30a的前端部成为了向构成车身14(参照图5)的一部分的未图示的左右一对前纵梁等分别安装的前侧安装部30c。另外,左右一对侧部30a的后端部成为了向构成车身14的一部分的未图示的左右一对前纵梁后部等分别安装的后侧安装部30d。在前侧安装部30c及后侧安装部30d分别形成有供未图示的螺栓插入的插入孔30e。通过插入于该插入孔30e的螺栓向设置于车身14侧的未图示的螺母部螺合,从而将悬架构件30安装到车身14。另外,在左右一对侧部30a中与连接部30b对应的部分分别设置有供后述的左右一对下臂32安装的前侧下臂安装部30f及后侧下臂安装部30g。

47.在图7中示出了右侧的下臂32,在图8中示出了左侧的下臂32。如这些图所示,左右一对下臂32在左右方向上对称地构成。需要说明的是,在以下的说明中区分右侧的下臂32和左侧的下臂32而说明时,将右侧的下臂32记为“下臂32r”且将左侧的下臂32记为“下臂32l来说明。详细而言,下臂32具备随着从后方侧朝向前方侧而朝向车宽方向外侧倾斜延伸的第一臂部32a和从第一臂部32a的前端侧朝向车宽方向外侧延伸的第二臂部32b。第一臂部32a的前端部成为了向悬架构件30的前侧下臂安装部30f安装的前侧安装部32c。第一臂部32a的后端部成为了向悬架构件30的后侧下臂安装部30g安装的后侧安装部32d。在前侧安装部32c及后侧安装部32d分别形成有供未图示的螺栓插入的插入孔32e。并且,在螺栓插入于前侧安装部32c的插入孔32e及悬架构件30的前侧下臂安装部30f的状态下,螺母向该螺栓的端部螺合。另外,插入于后侧安装部32d的插入孔32e的螺栓向设置于悬架构件30的

后侧下臂安装部30g的螺母部螺合。由此,下臂32向悬架构件30安装。第二臂部32b的车宽方向外侧的端部成为了供球形接头34安装的球形接头安装部32f。在该球形接头安装部32f形成有供未图示的螺栓插入的3个插入孔32g。并且,通过插入于3个插入孔32g中的一个插入孔32g的螺栓向设置于球形接头34的螺母部螺合并且螺母向插入于3个插入孔32g中的其他的2个插入孔32g的螺栓(固定于球形接头34侧的螺栓)的端部螺合,球形接头34向球形接头安装部32f安装。

48.在图9中示出了右侧的转向节36,在图10中示出了左侧的转向节36。如这些图所示,转向节36在左右方向上对称地构成。需要说明的是,在以下的说明中区分右侧的转向节36和左侧的转向节36而说明时,将右侧的转向节36记为“转向节36r”且将左侧的转向节36记为“转向节36l”来说明。详细而言,转向节36具备形成有供未图示的轮毂轴承配置于内部的开口36a的转向节主体部36b和从转向节主体部36b朝向后方侧突出的拉杆球头连结部36c。另外,转向节36具备从转向节主体部36b的下端部朝向车宽方向内侧突出的球形接头安装部36d和从转向节主体部36b的上端部朝向上方侧且车宽方向内侧突出的避震器安装部36e。在球形接头安装部36d形成有供从球形接头34的球部分突出的轴部插入的轴部插入孔36f。通过螺母向插入于该轴部插入孔36f的轴部的端部螺合,转向节36经由球形接头34而向下臂32安装。在避震器安装部36e形成有供未图示的2个螺栓分别插入并且在上下方向上隔开间隔而配置的2个插入孔36g。并且,通过在2个螺栓插入于2个插入孔36g及避震器40的下端部40a的状态下螺母向该2个螺栓的端部螺合,避震器40的下端部40a向避震器安装部36e安装。

49.接着,对使用了图1所示的组装装置10的前悬架18的组装方法及前悬架18向车身14的安装方法进行说明。

50.在图11中示意性地示出了供前悬架18安装的车身14和构成前悬架18的各部件(悬架构件30、右侧的下臂32r、右侧的转向节36r、左侧的下臂32l及左侧的转向节36l)。如该图所示,悬架构件30、右侧的下臂32r、右侧的转向节36r、左侧的下臂32l及左侧的转向节36l的库存数为各10个。

51.首先,如图1、图5及图11所示,使用车身计测部16进行车身14的计测。需要说明的是,在本实施方式中,使用相机42作为车身计测部16来进行车身14的计测,但也可以使用三维测定机等其他的车身计测部16来进行车身14的计测。在此,测定车身14的各部分的尺寸,测定在车身14中供悬架构件30、避震器的上端部40b安装的部分的位置、角度等。该测定值自动或手动地向记录计算部12记录。

52.接着,如图1、图6及图11所示,使用悬架部件计测部20进行悬架构件30的计测。需要说明的是,作为悬架部件计测部20,与车身计测部16同样地使用相机42来进行计测。在此,测定悬架构件30的各部分的尺寸、前侧安装部30c、后侧安装部30d、前侧下臂安装部30f及后侧下臂安装部30g的位置、角度等。另外,悬架构件30的计测对于10个库存全部进行。这10个悬架构件30的测定值自动或手动地向记录计算部12分别记录。另外,关于10个悬架构件30的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,为了说明的方便,对10个悬架构件30分别标注有识别编号a1~a10,但实际上,能够通过qr标签等来识别10个悬架构件30。关于这一点,以下的说明中的识别编号也是同样。

53.接着,如图1、图7及图11所示,使用悬架部件计测部20进行右侧的下臂32r的计测。

在此,测定右侧的下臂32r的各部分的尺寸、前侧安装部32c、后侧安装部32d及球形接头安装部32f的位置、角度等。另外,右侧的下臂32r的计测对于10个库存全部进行。这10个右侧的下臂32r的测定值自动或手动地向记录计算部12分别记录。另外,关于10个右侧的下臂32r的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,对10个右侧的下臂32r分别标注有识别编号b1~b10。

54.接着,如图1、图9及图11所示,使用悬架部件计测部20进行右侧的转向节36r的计测。在此,测定右侧的转向节36r的各部分的尺寸、转向节主体部36b、球形接头安装部36d及避震器安装部36e的位置、角度等。另外,右侧的转向节36r的计测对于10个库存全部进行。这10个右侧的转向节36r的测定值自动或手动地向记录计算部12分别记录。另外,关于10个右侧的转向节36r的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,对10个右侧的转向节36r分别标注有识别编号c1~c10。

55.接着,如图1、图8及图11所示,使用悬架部件计测部20进行左侧的下臂32l的计测。在此,测定左侧的下臂32l的各部分的尺寸、前侧安装部32c、后侧安装部32d及球形接头安装部32f的位置、角度等。另外,左侧的下臂32l的计测对于10个库存全部进行。这10个左侧的下臂32l的测定值自动或手动地向记录计算部12分别记录。另外,关于10个左侧的下臂32l的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,对10个左侧的下臂32l分别标注有识别编号d1~d10。

56.接着,如图1、图10及图11所示,使用悬架部件计测部20进行左侧的转向节36l的计测。在此,测定左侧的转向节36l的各部分的尺寸、转向节主体部36b、球形接头安装部36d及避震器安装部36e的位置、角度等。另外,左侧的转向节36l的计测对于10个库存全部进行。这10个左侧的转向节36l的测定值自动或手动地向记录计算部12分别记录。另外,关于10个左侧的转向节36l的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,对10个左侧的转向节36l分别标注有识别编号e1~e10。

57.以上的工序是计测工序,但各部件的测定顺序也可以适当变更。

58.接着,如图1、图2、图3及图11所示,记录计算部12基于在计测工序中得到的各部件的数据,以使外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw相对于基准值的偏差量变小的方式从车身14、10个悬架构件30、10个右侧的下臂32、10个右侧的转向节36、10个左侧的下臂32及10个左侧的转向节36中选择各部件,决定各部件的组合。

59.在此,将前右侧的外倾角θ1相对于基准值的偏差量的绝对值设为k1,将前左侧的外倾角θ1相对于基准值的偏差量的绝对值设为k2,将前右侧的外倾角θ1相对于基准值的偏差量与前左侧的外倾角θ1相对于基准值的偏差量之差的绝对值设为k3。另外,将前右侧的后倾角θ2相对于基准值的偏差量的绝对值设为l1,将前左侧的后倾角θ2相对于基准值的偏差量的绝对值设为l2,将前右侧的后倾角θ2相对于基准值的偏差量与前左侧的后倾角θ2相对于基准值的偏差量之差的绝对值设为l3。而且,将右侧车轮28的车辆前后的位置il相对于基准值的偏差量的绝对值设为m1,将左侧车轮28的车辆前后的位置il相对于基准值的偏差量的绝对值设为m2,将右侧车轮28的车辆前后的位置il相对于基准值的偏差量与左侧车轮28的车辆前后的位置il相对于基准值的偏差量之差的绝对值设为m3。另外,将右侧车轮28的车宽方向的位置iw相对于基准值的偏差量的绝对值设为n1,将左侧车轮28的车宽方向

的位置iw相对于基准值的偏差量的绝对值设为n2,将右侧车轮28的车宽方向的位置iw相对于基准值的偏差量与左侧车轮28的车宽方向的位置iw相对于基准值的偏差量之差的绝对值设为n3。

60.然后,在本实施方式中,在使得k1、k2、k3之和最小化、使得l1、l2、l3之和最小化及使得m1、m2、m3、n1、n2、n3之和最小化这一搜索条件下,记录计算部12利用遗传算法和序列二次规划法双方来进行搜索,举出成为最优解的候补的各部件的组合的候补(最优解候补的搜索)。

61.接着,在使得k1、k2、k3之和成为规定值以下且使得l1、l2、l3之和成为规定值以下且使得m1、m2、m3、n1、n2、n3之和成为规定值以下这一搜索条件下,记录计算部12从在最优解候补的搜索中举出的一些候补优先选择入库日早的候补,决定各部件的组合。另外,在存在多个相同条件的候补的情况下,记录计算部12决定k1、k2、k3、l1、l2、l3之和成为最小值的各部件的组合(最优解的选择)。

62.以上的工序是组合工序,但关于在组合工序中决定各部件的组合的搜索条件,也可以设为其他的搜索条件。

63.接着,记录计算部12以使外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw接近各自的基准值的方式,计算并决定在上述的最优解的选择中选择出的各部件的相互间的位置。在此,记录计算部12以使各部件的相互间的位置可以移动与螺栓和供该螺栓插入的插入孔之间的间隙对应的量的方式计算并决定各部件的相互间的位置。需要说明的是,该工序是定位工序。另外,在该工序中,螺栓的外径是公差的最大值并且将插入孔的内径作为公差的最小值来计算。

64.接着,记录计算部12通过将在上述的最优解的选择中选择出的各部件的识别编号显示于部件选择指示部22等而指示部件的选择。需要说明的是,如图12所示,在上述的最优解的选择中选择出的各部件为车身14、识别编号a6的悬架构件30、识别编号b2的右侧的下臂32r、识别编号c3的右侧的转向节36r、识别编号d9的左侧的下臂32l、识别编号e5的左侧的转向节36l。然后,基于显示于部件选择指示部22的信息,在上述的最优解的选择中选择出的各部件手动或自动地被向组装作业部运送。

65.接着,如图1及图13以及图6及图8所示,在组装作业部中,将识别编号a6的悬架构件30固定于构成部件支承部24的一部分的未图示的固定夹具。接着,将未图示的螺栓向识别编号d9的左侧的下臂32l的前侧安装部32c的插入孔32e及识别编号a6的悬架构件30的前侧下臂安装部30f插入,并且将未图示的螺栓向该下臂32l的后侧安装部32d的插入孔32e插通并使该螺栓向设置于该悬架构件30的后侧下臂安装部30g的螺母部螺合。此时,不进行螺栓、螺母的正式紧固。接着,将识别编号d9的左侧的下臂32l的球形接头安装部32f固定于构成部件支承部24的其他部分的可动夹具44。接着,可动夹具44相对于固定夹具向规定的位置自动地移动。由此,识别编号d9的左侧的下臂32l与识别编号a6的悬架构件30的相互间的位置成为在前述的定位工序中决定的相互间的位置。然后,在识别编号d9的左侧的下臂32l与识别编号a6的悬架构件30的相互间的位置为在前述的定位工序中决定的相互间的位置的状态下,进行螺栓及螺母的正式紧固。由此,识别编号d9的左侧的下臂32l向识别编号a6的悬架构件30的安装完成。需要说明的是,在后述的工序的说明中使用的图14中图示了插通于识别编号d9的左侧的下臂32l的前侧安装部32c的插入孔32e及该下臂32l的后侧安装

部32d的插入孔32e的螺栓46。

66.接着,如图1及图14以及图8所示,使插入于在识别编号d9的左侧的下臂32l的球形接头安装部32f形成的3个插入孔32g中的一个插入孔32g的螺栓向设置于球形接头34的螺母部螺合,并且使螺母向插入于3个插入孔32g中的其他的2个插入孔32g的螺栓(固定于球形接头34侧的螺栓)的端部螺合。此时,不进行螺栓、螺母的正式紧固。接着,将该球形接头34固定于构成部件支承部24的未图示的球形接头支承夹具。接着,未图示的球形接头支承夹具相对于识别编号d9的左侧的下臂32l向规定的位置自动地移动。由此,球形接头34相对于识别编号d9的左侧的下臂32l的位置成为考虑了识别编号d9的左侧的下臂32l与识别编号e5的左侧的转向节36l的相互间的位置的位置。在该状态下,进行螺栓及螺母的正式紧固。由此,球形接头34向识别编号d9的左侧的下臂32l的球形接头安装部32f的安装完成。

67.接着,将安装于识别编号d9的左侧的下臂32l的球形接头安装部32f的球形接头34的轴部向形成于识别编号e5的左侧的转向节36l的球形接头安装部36d的轴部插入孔36f插入,将螺合于球形接头34的轴部的螺母拧紧。由此,识别编号e5的左侧的转向节36l的经由球形接头34的向识别编号d9的左侧的下臂32l的安装完成。

68.接着,如图4所示,将2个螺栓48向形成于识别编号e5的左侧的转向节36l的避震器安装部36e的2个插入孔36g及避震器40的下端部40a插入。然后,将螺合于2个螺栓48的端部的螺母拧紧。由此,避震器40的下端部40a向识别编号e5的左侧的转向节36l的避震器安装部36e的安装完成。需要说明的是,与前述的各部件的安装同样,在避震器40相对于识别编号e5的左侧的转向节36l配置于规定的位置的状态下,螺合于2个螺栓48的端部的螺母被拧紧。

69.另外,关于识别编号b2的右侧的下臂32r向识别编号a6的悬架构件30的安装、球形接头34向识别编号b2的右侧的下臂32r的安装、识别编号c3的右侧的转向节36r的经由球形接头34的向识别编号b2的右侧的下臂32r的安装、避震器40的下端部40a向识别编号c3的右侧的转向节36r的避震器安装部36e的安装,也通过与上述同样的程序来进行。

70.经过以上的工序,前悬架18被装配。

71.接着,如图1及图15所示,通过使构成部件支承部24的前悬架支承部50自动地移动,使支承于前悬架支承部50的前悬架18向车身14卡合。在该状态下,车身14与构成前悬架18的各部件的相互间的位置为在前述的定位工序中决定的相互间的位置。在该状态下,使插入于在识别编号a6的悬架构件30的前侧安装部30c及后侧安装部30d形成的插入孔30e的螺栓向设置于车身14侧的未图示的螺母部螺合。由此,悬架构件30向车身14的安装完成。另外,左右一对避震器40的上端部40b也固定于车身14。

72.以上的前悬架18被装配的工序及前悬架18向车身14安装的工序是组装工序。

73.(本实施方式的作用以及效果)

74.接着,对本实施方式的作用以及效果进行说明。

75.如图1~图15所示,在以上说明的本实施方式中,在组合工序中,以使外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw相对于基准值的偏差量变小的方式从车身14、10个悬架构件30、10个右侧的下臂32、10个右侧的转向节36、10个左侧的下臂32及10个左侧的转向节36中选择各部件,决定各部件的组合。能够使整车的外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw相对于基准值

的精度提高。

76.除此之外,在本实施方式中,在定位工序中,决定部件相互间的位置。然后,在组装工序中,在进行了部件相互间的定位的状态下拧紧螺栓及螺母。由此,能够使整车的外倾角θ1、后倾角θ2、车轮28的车辆前后的位置il及车轮28的车宽方向的位置iw相对于基准值的精度进一步提高。

77.另外,在本实施方式中,在组合工序中,从库存数为多个的种类的各部件中优先地选择入库日早的部件。由此,能够抑制在库存数为多个的种类的各部件中持续残留入库日早的部件。

78.需要说明的是,关于后悬架52(参照图15),也经过与前悬架18同样的工序而被装配并且被向车身14安装。

79.(考虑了车辆的车高的计测工序及组合工序)

80.接着,如图2及图3所示,对考虑了车辆26的车高h(地面高度)的计测工序及组合工序进行说明。

81.在图16中示出了构成车辆的前悬架18(参照图4)的一部分的2个螺旋弹簧54和构成车辆的后悬架52(参照图15)的一部分的2个螺旋弹簧56。需要说明的是,2个螺旋弹簧54中的一方的螺旋弹簧54根据右侧的前轮的动作而伸缩,2个螺旋弹簧54中的另一方的螺旋弹簧54根据左侧的前轮的动作而伸缩。另外,在以下的说明中区分右侧的螺旋弹簧54和左侧的螺旋弹簧54而说明时,将右侧的螺旋弹簧54记为“螺旋弹簧54r”且将左侧的螺旋弹簧54记为“螺旋弹簧54l”来说明。2个螺旋弹簧56中的一方的螺旋弹簧56根据右侧的后轮的动作而伸缩,2个螺旋弹簧56中的另一方的螺旋弹簧56根据左侧的后轮的动作而伸缩。另外,在以下的说明中区分右侧的螺旋弹簧56和左侧的螺旋弹簧56而说明时,将右侧的螺旋弹簧56记为“螺旋弹簧56r”且将左侧的螺旋弹簧56记为“螺旋弹簧56l”来说明。

82.在图17中示意性地示出了右侧的螺旋弹簧54r、左侧的螺旋弹簧54l、右侧的螺旋弹簧56r及左侧的螺旋弹簧56l。如该图所示,右侧的螺旋弹簧54r、左侧的螺旋弹簧54l、右侧的螺旋弹簧56r及左侧的螺旋弹簧56l的库存数为各10个。

83.首先,如图1及图17所示,使用悬架部件计测部20来进行右侧的螺旋弹簧54r的自由长、设定载荷及弹簧常数的测定。需要说明的是,作为悬架部件计测部20,使用弹簧试验机来进行计测。另外,右侧的螺旋弹簧54r的计测对于10个库存全部进行。这10个右侧的螺旋弹簧54r的测定值自动或手动地向记录计算部12分别记录。另外,关于10个右侧的螺旋弹簧54r的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,为了说明的方便,对10个右侧的螺旋弹簧54r分别标注有识别编号f1~f10。

84.接着,使用悬架部件计测部20进行左侧的螺旋弹簧54l的自由长、设定载荷及弹簧常数的测定。另外,左侧的螺旋弹簧54l的计测对于10个库存全部进行。这10个左侧的螺旋弹簧54l的测定值自动或手动地向记录计算部12分别记录。另外,关于10个左侧的螺旋弹簧54l的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,为了说明的方便,对10个左侧的螺旋弹簧54l分别标注有识别编号g1~g10。

85.接着,使用悬架部件计测部20进行右侧的螺旋弹簧56r的自由长、设定载荷及弹簧常数的测定。另外,右侧的螺旋弹簧56r的计测对于10个库存全部进行。这10个右侧的螺旋弹簧56r的测定值自动或手动地向记录计算部12分别记录。另外,关于10个右侧的螺旋弹簧

56r的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,为了说明的方便,对10个右侧的螺旋弹簧56r分别标注有识别编号h1~h10。

86.接着,使用悬架部件计测部20进行左侧的螺旋弹簧56l的自由长、设定载荷及弹簧常数的测定。另外,左侧的螺旋弹簧56l的计测对于10个库存全部进行。这10个左侧的螺旋弹簧56l的测定值自动或手动地向记录计算部12分别记录。另外,关于10个左侧的螺旋弹簧56l的入库日的数据也自动或手动地向记录计算部12分别记录。需要说明的是,为了说明的方便,对10个左侧的螺旋弹簧56l分别标注有识别编号j1~j10。

87.以上的工序是计测工序,但各部件的测定顺序也可以适当变更。

88.接着,记录计算部12基于在计测工序中得到的各部件的数据,以使与车辆的各车轮对应的位置处的车高h相对于基准值的偏差量(以下称作“车高偏差量”)变小的方式从10个右侧的螺旋弹簧54r、10个左侧的螺旋弹簧54l、10个右侧的螺旋弹簧56r及10个左侧的螺旋弹簧56l中选择各部件,决定各部件的组合。

89.具体而言,首先,记录计算部12对于10个右侧的螺旋弹簧54r、10个左侧的螺旋弹簧54l、10个右侧的螺旋弹簧56r及10个左侧的螺旋弹簧56l的各部件的全部组合计算各自的车高偏差量(轮询计算)。

90.接着,记录计算部12基于上述的轮询计算的结果,决定以下的(1)~(6)的总和成为规定的范围内的各部件的组合(第一组合决定工序)。

91.(1)与右前方侧的车轮对应的位置处的车高偏差量

92.(2)与左前方侧的车轮对应的位置处的车高偏差量

93.(3)与右后方侧的车轮对应的位置处的车高偏差量

94.(4)与左后方侧的车轮对应的位置处的车高偏差量,

95.(5)车辆右侧的车高偏差量即(1)及(3)与车辆左侧的车高偏差量即(2)及(4)之差

96.(6)车辆前侧的车高偏差量即(1)及(2)与车辆后侧的车高偏差量即(3)及(4)之差

97.接着,记录计算部12从在第一组合决定工序中决定的各部件的组合中决定上述的(3)与(4)之差成为规定的范围内的组合(第二组合决定工序)。

98.接着,记录计算部12从在第二组合决定工序中决定的各部件的组合中决定具有最早的入库日的部件的组合(第三组合决定工序)。在具有最早的入库日的部件的组合存在多个的情况下,从在第三组合决定工序中决定的各部件的组合中决定上述的(1)与(2)之差成为最小的组合(最终组合决定工序)。

99.以上的工序是组合工序,但关于在组合工序中决定各部件的组合的搜索条件,也可以设为其他的检索条件。

100.如图17所示,经过上述的工序而被选择出的各部件是识别编号f6的右侧的螺旋弹簧54r、识别编号g2的左侧的螺旋弹簧54l、识别编号h3的右侧的螺旋弹簧56r及识别编号j9的左侧的螺旋弹簧56l。通过使用这些部件来组装前悬架18及后悬架52,能够减小与车辆的各车轮对应的位置处的车高偏差量。

101.需要说明的是,以上说明的车辆用部件的组装装置及车辆用部件的组装方法不仅可应用于车辆的悬架,也能够应用于其他的车辆用部件的组装。

102.例如,能够应用于图19所示的钳组件58的组装。在此,钳组件58具备具有一侧被开放的缸部60a的钳主体60、收容于钳主体60的缸部60a内的活塞62、油封64及防尘罩66。另

外,钳组件58具备钳支座68、一对制动衬块70、一对背板72及其他多个部件74。

103.然后,在计测工序中分别计测对制动力的影响大的部件即制动衬块70、钳主体60及活塞62的尺寸等。该计测对于制动衬块70、钳主体60及活塞62的库存全部进行。接着,在组合工序中,以使钳组件58的制动力向基准值接近的方式,从制动衬块70、钳主体60及活塞62的库存中决定最优的组合。然后,通过使用在该工序中决定的各部件进行钳组件58的组装,能够使钳组件58的制动力接近基准值。

104.需要说明的是,以上说明的车辆用部件的组装装置及车辆用部件的组装方法不仅可应用于基于螺栓及螺母的组装,也能够应用于基于焊接等的组装。

105.以上,虽然对本发明的一实施方式进行了说明,但本发明不限定于上述内容,当然能够在不脱离其主旨的范围内也进行除了上述以外的各种变形而实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。