1.本发明关于一种封装结构,特别关于一种薄膜覆晶(chip on film,cof)封装结构与应用该薄膜覆晶封装结构的显示装置。

背景技术:

2.在半导体封装技术中,型态大致可区分为卷带式芯片载体(tape carrier package,tcp)封装、薄膜覆晶(chip on film,cof)封装及玻璃覆晶(chip on glass,cog)封装等三类,主流封装技术原为tcp,但是,因为技术发展不断高密度化,利用覆晶接合方式的cof封装取代了tcp的胶带自动接合(tape automated bonding,tab),使得芯片与软性基板可以极高密度相接合,且由于封测技术朝晶圆颗粒持续微缩与细间距(fine pitch)工艺的趋势发展,使得cof封装逐渐取代了tcp封装而成为主流。

3.一般来说,cof封装结构因具有可挠性,因此,在cof封装结构的一般应用上,为了配合电子装置的形状、尺寸及安装空间,弯折cof封装结构是经常出现的情况。

技术实现要素:

4.本发明的目的为提供一种薄膜覆晶封装结构与显示装置,除了可让薄膜覆晶封装结构的弯折更容易外,还可减少高热区域的热应力以达到最大散热面积的需求。

5.为达上述目的,根据本发明的一种薄膜覆晶封装结构,包括薄膜基板、芯片以及第一散热件。薄膜基板具有第一表面及与第一表面相对的第二表面。芯片设置在薄膜基板的第一表面上,并与薄膜基板电连接。第一散热件设置在薄膜基板的第一表面上,并完全覆盖芯片,且第一散热件具有位于芯片外围的多个通孔。

6.在实施例中,薄膜基板为聚酰亚胺基板。

7.在实施例中,在垂直第一表面的方向上,各通孔与芯片不重叠。

8.在实施例中,芯片沿第一方向具有宽度,在垂直薄膜基板的第一表面的方向上,位于芯片相对两侧的两个通孔沿第一方向的最短距离至少等于该宽度。

9.在实施例中,第一方向与芯片的长轴方向平行。

10.在实施例中,第二方向垂直第一方向,且第二方向与芯片的长轴方向平行。

11.在实施例中,第一散热件具有邻近芯片的转折部,通孔的至少一部分位于转折部。

12.在实施例中,通孔的形状为圆形、椭圆形、多边形、或不规则形、或其组合。

13.在实施例中,第一散热件包括基材、第一黏着层、导热层、第一金属层、第二黏着层、第二金属层及第三黏着层,第一黏着层、导热层、第一金属层、第二黏着层、第二金属层及第三黏着层依序设置在基材上。

14.在实施例中,第一黏着层、第二黏着层、或第三黏着层为石墨烯黏着膜。

15.在实施例中,导热层的材料包括石墨烯、人造石墨、天然石墨、纳米碳管、氧化铝、氮化硼、或氧化锌、或其组合。

16.在实施例中,第一金属层或第二金属层为金属离子沉积层或金属片。

17.在实施例中,薄膜覆晶封装结构还包括第二散热件,其设置在薄膜基板的第二表面上,第二散热件的设置位置对应于芯片。

18.为达上述目的,根据本发明的一种显示装置包括显示面板以及上述的薄膜覆晶封装结构,薄膜覆晶封装结构与显示面板电连接。

19.综上所述,在本发明的薄膜覆晶封装结构与显示装置中,通过芯片设置在薄膜基板的表面上,并与薄膜基板电连接,而第一散热件设置在薄膜基板的表面上,并完全覆盖芯片,且第一散热件具有位于芯片外围的多个通孔的结构设计,除了可让薄膜覆晶封装结构的弯折更加容易外,还可将芯片运作时的热能快速传导而散逸至外界,同时也可减少高热区域的热应力以达到最大散热面积的需求。

20.另外,在本发明的实施例中,还可通过在垂直薄膜基板的表面的方向上,位于芯片相对两侧的任两个通孔沿一个方向的最短距离至少等于芯片沿该方向的宽度;通孔的至少一部分位于第一散热件的转折部的结构设计,使得位于第一散热件、芯片与薄膜基板之间的间隙的空气受热膨胀时,可通过通孔将热空气排出,借此防止第一散热件变形或甚至与芯片分离的问题,从而使薄膜覆晶封装结构及显示装置具有优异的散热效能及结构可靠度。

附图说明

21.图1a为本发明优选的实施例的一种薄膜覆晶封装结构的俯视示意图。

22.图1b为图1a所示的薄膜覆晶封装结构沿a-a割面线的剖视示意图。

23.图1c为图1b的薄膜覆晶封装结构的第一散热件的剖视示意图。

24.图2a为本发明不同实施例的薄膜覆晶封装结构的剖视示意图。

25.图2b及图2c分别为本发明不同实施例的薄膜覆晶封装结构的俯视示意图。

26.图2d为本发明不同实施例的薄膜覆晶封装结构的剖视示意图。

27.图3为本发明的实施例的显示装置的示意图。

具体实施方式

28.以下将参照相关附图,说明根据本发明一些实施例的薄膜覆晶封装结构与具有该薄膜覆晶封装结构的显示装置,其中相同的元件将以相同的附图标记加以说明。

29.以下附图中出现的元件尺寸(长、宽或高)、比例只是说明元件之间的相互关系,与真实元件的尺寸与比例无关。另外,以下实施例的附图中定义有第一方向d1、第二方向d2及第三方向d3,其中,第一方向d1垂直第二方向d2,且第三方向d3分别与第一方向d1及第二方向d2垂直。

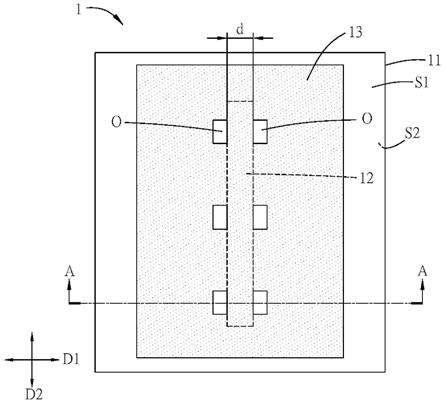

30.请参照图1a与图1b所示,图1a为本发明优选的实施例的一种薄膜覆晶(chip on film,cof)封装结构的俯视示意图,而图1b为图1a所示的薄膜覆晶封装结构沿a-a割面线的剖视示意图。

31.薄膜覆晶封装结构1包括薄膜基板11、芯片12以及第一散热件13。在本实施例中,第二方向d2与芯片12的长轴方向平行(第二方向d2与芯片12的长边的延伸方向平行),而薄膜基板11的延伸方向平行于第一方向d1与第二方向d2所构成的平面,且第三方向d3垂直于薄膜基板11的上表面,并分别垂直第一方向d1及第二方向d2。

32.薄膜基板11具有第一表面s1(上表面)及与第一表面s1相对的第二表面s2(下表面)。薄膜基板11为软性基板并具有可挠性,并可为热塑性材料,其材质可包含有机高分子材料,例如但不限于聚酰亚胺(pi)、聚乙烯(polyethylene,pe)、聚氯乙烯(polyvinylchloride,pvc)、聚苯乙烯(ps)、压克力(丙烯,acrylic)、氟化聚合物(fluoropolymer)、聚酯纤维(polyester)或尼龙(nylon)、或其他材料。本实施例的薄膜基板11例如是以聚酰亚胺(pi)基板为例。在一些实施例中,薄膜基板11的第一表面s1及/或第二表面s2还可具有多条导线(未示出),导线的一端与芯片12电连接,导线的另一端往远离芯片12的方向延伸,因此,芯片12可以通过导线传输讯号。

33.芯片12为集成电路(integrated circuit,ic),其设置在薄膜基板11的第一表面s1上,并与薄膜基板11电连接。在本实施例中,芯片12是覆晶接合(flip chip bonding)在薄膜基板11上,以成为覆晶薄膜(chip on film,cof)。在显示装置的一些实施例中,芯片12例如可为显示装置的数据驱动ic或扫描驱动ic,或整合数据驱动与扫描驱动功能的ic,并不以此为限,在不同的实施例中,芯片12也可具有其他的驱动或控制功能。

34.第一散热件13设置在薄膜基板11的第一表面s1上,并完全覆盖芯片12。换句话说,第一散热件13可完整地覆盖住芯片12远离薄膜基板11的顶面,因此,俯视薄膜覆晶封装结构1时,只看见第一散热件13及薄膜基板11。其中,第一散热件13为导热/散热膜,其可将芯片12运作时所产生的热能快速地导引出,并散逸至外界。

35.请先参照图1c所示,其为图1b的第一散热件13的剖视示意图。在本实施例中,第一散热件13包括基材131、第一黏着层132、导热层133、第一金属层134、第二黏着层135、第二金属层136及第三黏着层137。基材131为耐热基材并可为绝缘保护层,而第一黏着层132、导热层133、第一金属层134、第二黏着层135、第二金属层136及第三黏着层137是依序设置在基材131上(图1c是反置的形式),并且,是通过第三黏着层137将第一散热件13黏着而贴附在芯片12及薄膜基板11上。在一些实施例中,第一散热件13可以不包括第三黏着层137。

36.导热层133可为导热/散热膜,其材料可例如但不限于包括石墨烯、人造石墨、天然石墨、纳米碳管、氧化铝、氮化硼、或氧化锌、或其组合。因此,导热层133可为石墨烯导热膜、石墨导热膜、纳米碳管导热膜、氧化铝导热膜、氮化硼导热膜、或氧化锌导热膜、或其组合。本实施例的导热层133的材料包括例如石墨烯,使得导热层133为石墨烯导热膜(graphene thermal film,gtf)。通过石墨烯的热导引作用,可使导热层133具有良好的xy方向(即方向d1、d2所构成的平面)的导热及散热效果,从而使第一散热件13也具有良好的xy方向的导热及散热效果。

37.第一黏着层132、第二黏着层135及/或第三黏着层137可为双面胶;在一些实施例中,第一黏着层132、第二黏着层135、及/或第三黏着层137可为具有导热功能的导热胶。本实施例的第一黏着层132、第二黏着层135及第三黏着层137分别例如为石墨烯黏着膜。石墨烯黏着膜可包括多个石墨烯微片与胶材,石墨烯微片混合于胶材中。在一些实施例中,石墨烯微片的厚度可大于等于0.3纳米(nm),且小于等于3纳米(0.3nm≤厚度≤3nm),而各石墨烯微片的片径可大于等于4.5微米,且小于等于25微米(4.5μm≤片径≤25μm)。此外,前述的胶材可例如但不限于为压感胶(pressure sensitive adhesive,psa),其材料可例如包括橡胶系、压克力系、或硅利康系、或其组合;而化学构成可为橡胶类、丙烯酸类、或有机硅类、或其组合。由于本实施例的第一黏着层132、第二黏着层135及第三黏着层137具有黏性,并

且还具有可协助导热的石墨烯微片,因此除了具有黏着功能外,还可协助热能的传导而提升导热及散热效能。

38.另外,第一金属层134及第二金属层136的材料可包括高导热系数的金属材料或粒子,例如但不限于包含铜、铝、铁、银、金、或其他高导热金属材料或粒子,借此具有良好z轴方向(即d3方向)的热导引效果。在一些实施例中,第一金属层134或第二金属层136可为金属离子沉积层或金属片。在一些实施例中,可利用电沉积(electrodeposition)方式形成一层金属离子沉积层;在一些实施例中,可利用例如电镀、化学气相沉积(chemical vapor deposition,cvd)或物理气相沉积(physical vapor deposition,pvd),或其他适当方式等形成金属离子沉积层。在本实施例中,第一金属层134为金属离子沉积层,第二金属层136为薄型的金属片为例,当然,在不同的实施例中,第一金属层134可为薄型的金属片,第二金属层136可为金属离子沉积层;或者,第一金属层134及第二金属层136都为金属离子沉积层;又或者,第一金属层134及第二金属层136都为薄型的金属片。前述的金属离子沉积层可具有良好z轴方向(即d3方向)的热导引效果外,也具有易弯折且不易折断的特性,可保护第一散热件13免于弯折造成的损伤所导致的热能传递中断,降低散热效果。此外,金属片也可具有良好z轴方向(即d3方向)的热导引效果。

39.请再参照图1a及图1b所示,第一散热件13具有多个通孔o,这些通孔o位于芯片12的外围。其中,通孔o的形状可为圆形、椭圆形、多边形、或不规则形、或其组合。本实施例的芯片12的外围具有位于芯片12长边的相对两侧的六个通孔o,且其形状分别是四边形为例。另外,在本实施例中,在垂直第一表面s1的方向d3上,各通孔o与芯片12完全不重叠,而且通孔o的侧壁也与芯片12的侧壁切齐。

40.承上,在本实施例的薄膜覆晶封装结构1中,由于芯片12工作时的温度相当高(例如超过100℃,甚至可达到200℃),因此,通过第一散热件13完全覆盖在芯片12上,可将芯片12运作的热能快速传导而散逸至外界。另外,在薄膜覆晶封装结构1的一般应用上,为了配合电子装置的形状、尺寸及安装空间,弯折薄膜覆晶封装结构1是经常出现的情况,因此,本实施例通过第一散热件13具有位于芯片12外围的多个通孔o,可让整体薄膜覆晶封装结构1的弯折更加容易,同时可减少高热区域的热应力以达到最大散热面积的需求。

41.此外,传统上,在将散热材贴附在薄膜基板且覆盖芯片的过程中,难以使散热材与芯片紧密贴附在一起,因此,在芯片与散热材之间常常存在着气隙(air gap)(例如图1b的第一散热件13、芯片12与薄膜基板11之间的间隙g),如此,在后续的热工艺或芯片运作中,被困在芯片与散热材之间的空气会因热膨胀,因而可能导致散热材与芯片分离,降低芯片封装的可靠性。再者,由于空气的导热性相当低,被困在芯片与散热材之间的空气也会影响芯片产生的热传导至散热材的效率。

42.因此,在本实施例的薄膜覆晶封装结构1中,芯片12沿第一方向d1具有一宽度d,且在垂直第一表面s1的方向d3上,位于芯片12相对两侧的任两个通孔o沿第一方向d1的最短距离需至少等于该宽度d;另外,第一散热件13具有邻近芯片12的转折部t,通孔o(可以只有一个、多个或全部的通孔o)的至少一部分位于转折部t。在此,是以位于芯片12相对两侧的两个通孔o沿第一方向d1的最短距离等于宽度d,且所有的通孔o都位于第一散热件13的转折部t为例。在一些实施例中,位于芯片12相对两侧的任两个通孔o沿第一方向d1的最短距离可略大于宽度d,以确保第一散热件13可覆盖住芯片12的全部顶面。通孔o的尺寸没有限

制,只要间隙g内的热空气可以排出即可。

43.因此,通过第一散热件13具有多个通孔o,且位于芯片12相对两侧的任两个通孔o沿第一方向d1的最短距离至少等于宽度d,以及通孔o的至少一部分位于第一散热件13的转折部t的设计,除了可在第一散热件13上预留芯片12的覆盖位置,以将芯片12所产生的热能传导至外界外,当位于间隙g的空气受热膨胀时,也可通过至少部分位于转折部t的通孔o将热空气排出,借此防止第一散热件13变形或甚至与芯片12分离的问题,从而使薄膜覆晶封装结构1具有优异的散热效能及结构可靠度。

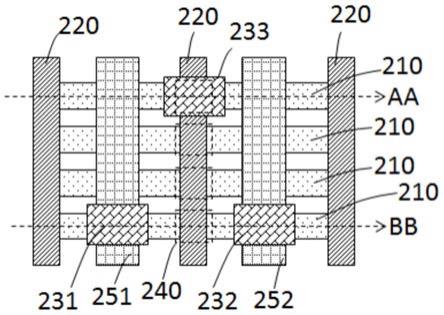

44.另外,请参照图2a至图2d所示,其中,图2a及图2d分别为本发明不同实施例的薄膜覆晶封装结构的剖视示意图,而图2b及图2c分别为本发明不同实施例的薄膜覆晶封装结构的俯视示意图。

45.如图2a所示,本实施例的薄膜覆晶封装结构1a与前述实施例的薄膜覆晶封装结构1的元件组成及各元件的连接关系大致相同。不同的地方在于,在本实施例的薄膜覆晶封装结构1a中,通孔o并没有全部位于转折部t。因此,除了转折部t之外,本实施例的第一散热件13还具有平坦部p,平坦部p指的是第一散热件13贴合在薄膜基板11的第一表面s1的部分,而通孔o的一部分位于转折部t,通孔o的另一部分位于平坦部p。

46.另外,如图2b所示,本实施例的薄膜覆晶封装结构1b与前述实施例的薄膜覆晶封装结构1的元件组成及各元件的连接关系大致相同。不同的地方在于,在本实施例的薄膜覆晶封装结构1b中,第一方向d1与芯片12的长轴方向平行。另外,本实施例的通孔o的数量为两个,并位于芯片12短边的相对两侧。

47.另外,如图2c示,本实施例的薄膜覆晶封装结构1c与前述实施例的薄膜覆晶封装结构1的元件组成及各元件的连接关系大致相同。不同的地方在于,在本实施例的薄膜覆晶封装结构1c中,通孔o的数量为八个,其中六个位于芯片12长边的相对两侧,其中两个位于芯片12短边的相对两侧。

48.另外,如图2d所示,本实施例的薄膜覆晶封装结构1d与前述实施例的薄膜覆晶封装结构1的元件组成及各元件的连接关系大致相同。不同的地方在于,在本实施例的薄膜覆晶封装结构1d中,还包括有第二散热件14,第二散热件14设置在薄膜基板11的第二表面s2上,且第二散热件14的设置位置对应于芯片12。第二散热件14可与第一散热件13的结构、材料相同或不相同,并不限制。具体来说,为了协助将芯片12所产生的热能散逸至外界,更可在薄膜基板11的第二表面s2且对应于芯片12的正下方位置设置第二散热件14,且第二散热件14(及第一散热件13)投影至薄膜基板11的面积大于芯片12投影至薄膜基板11的面积,借此达到更好的散热效果。本实施例的第二散热件14也可应用于上述薄膜覆晶封装结构1a、1b、1c的实施例中。

49.请参照图3所示,其为本发明的实施例的显示装置的示意图。显示装置2包括显示面板21以及薄膜覆晶封装结构22,显示面板21与薄膜覆晶封装结构22连接。显示面板21可为液晶显示面板(lcd)或电致发光显示面板(例如有机发光二极管显示面板,oled),并不限制。显示面板21具有显示面211、与显示面板21相反的背面212,以及分别与显示面211及背面212连接的侧面213。薄膜覆晶封装结构22的一侧与显示面板21连接,并可包括薄膜基板221、芯片222及第一散热件223。因此,薄膜基板221及芯片222可为覆晶薄膜(cof),而芯片222可例如为显示面板21的数据驱动ic或扫描驱动ic,或整合数据驱动与扫描驱动功能的

ic,并不限制。本实施例的薄膜覆晶封装结构22可为上述薄膜覆晶封装结构1、1a~1d的其中之一、或其变化形式,具体技术内容可参照上述薄膜覆晶封装结构1、1a~1d的相同元件,在此不再多作说明。

50.本实施例的薄膜覆晶封装结构22同样具有多个通孔o且易于弯折,还可将芯片222运作时的热能快速传导并散逸至外界,同时也可减少高热区域的热应力以达到最大散热面积的需求。当薄膜覆晶封装结构22弯折时,其包覆芯片222的第一散热件223可面向显示面板21的侧面213或背面212。在此,例如是以芯片222及第一散热件223面向显示面板21的侧面213为例。另外,本实施例的显示装置2还可包括控制电路板23,控制电路板23连接在薄膜基板221远离显示面板21的另一侧,使控制电路板23可通过薄膜基板221与显示面板21电连接。控制电路板23例如但不限于为印刷电路板,并具有控制显示面板21作动的驱动电路,以通过薄膜基板221及芯片222驱动或控制显示面板21。

51.综上所述,在本发明的薄膜覆晶封装结构与显示装置中,通过芯片设置在薄膜基板的表面上,并与薄膜基板电连接,而第一散热件设置在薄膜基板的表面上,并完全覆盖芯片,且第一散热件具有位于芯片外围的多个通孔的结构设计,除了可让薄膜覆晶封装结构的弯折更加容易外,还可将芯片运作时的热能快速传导并散逸至外界,同时也可减少高热区域的热应力以达到最大散热面积的需求。

52.另外,在本发明的实施例中,还可通过在垂直薄膜基板的表面的方向上,位于芯片相对两侧的任两个通孔沿一个方向的最短距离至少等于芯片沿该方向的宽度;通孔的至少一部分位于第一散热件的转折部的结构设计,使得位于第一散热件、芯片与薄膜基板之间的间隙的空气受热膨胀时,可通过通孔将热空气排出,借此防止第一散热件变形或甚至与芯片分离的问题,从而使薄膜覆晶封装结构及显示装置具有优异的散热效能及结构可靠度。

53.以上所述仅为举例性,而非为限制性的。任何未脱离本发明的精神与范畴,而对其进行的等效修改或变更,均应包含在所附权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。