1.本发明涉及一种动力电池热管理系统用电加热装置,ipc分类可属于f04d13/06、f04d29/58或f04d29/40。

背景技术:

2.在寒冷环境,电动汽车等设施中的动力电池热管理系统常以电加热装置驱动电加热液体提高电池的温度,以确保其电性能。该泵传统设计泵体径向尺寸需稍大而共轴的电动机径向尺寸可稍小,因而整体沿轴向呈“t”字形;且对泵液体电加热的结构通常位于泵体内。可参见中国专利文献cn103089710b、cn101657137a和cn109154307b。现有技术该泵需较多的使用位置,且效率有必要提高。

技术实现要素:

3.本发明的目的是提供一种动力电池热管理系统用电加热装置,用于提高液体的加热效率。

4.根据本发明的第一实施方式,本发明的一种动力电池热管理系统用电加热装置包括:

5.安装在壳体内的具有用于供液体通过的内加热流道空间的内加热流道套;

6.安装在内加热流道套外侧的管状加热件;

7.安装在所述管状加热件外侧的具有用于供液体通过的外加热流道空间的外加热流道套;

8.其中,所述内加热流道空间和所述外加热流道空间相互连通。

9.优选地,所述内加热流道空间位于所述内加热流道套的内壁与外壁之间。

10.优选地,所述内加热流道空间具有间隔设置在内加热流道套的内壁与外壁之间的呈螺旋形布置的多个内螺旋隔板,用于将所述内加热流道空间分隔为数段的螺旋形内加热流道。

11.优选地,所述内加热流道空间是不设置内螺旋隔板且只有一个内加热流道的空间。

12.优选地,所述外加热流道套作为壳体的一部分安装在上壳体与下壳体之间。

13.优选地,所述外加热流道空间具有间隔设置在外加热流道套的内壁与外壁之间的呈螺旋形布置的多个外螺旋隔板,用于将所述外加热流道空间分隔为数段的螺旋形外加热流道,其中,所述螺旋形外加热流道的螺旋方向与螺旋形内加热流道的螺旋方向相反。

14.优选地,所述外加热流道空间是不设置外螺旋隔板且只有一个外加热流道的空间。

15.优选地,所述管状加热件包括:管状基体;贴合所述管状基体外表面的电加热膜;覆盖所述电加热膜的导热绝缘胶,所述导热绝缘胶外侧作为所述管状加热件的外侧。

16.优选地,所述内加热流道套包括:管状基体;设置在管状基体外壁上的多个螺旋形

隔板;其中,所述多个螺旋形隔板的外端作为所述内加热流道套外侧接触所述管状加热件内壁,从而在管状基体外壁与所述管状加热件内壁之间形成供液体流过的内加热流道空间,内加热流道空间具有被数段螺旋形隔板分隔的数段螺旋形内加热流道。

17.优选地,所述加热组件还包括:安装在所述管状加热件外侧的外加热流道套,其包括:管状基体;设置在管状基体外壁上的多个螺旋形隔板,所述多个螺旋形隔板的外端作为所述外加热流道套外侧;其中,在管状基体外壁与所述泵罩内表面之间形成供液体流过的外加热流道空间,外加热流道空间具有被数段螺旋形隔板分隔的数段螺旋形外加热流道;所述螺旋形外加热流道的螺旋方向与螺旋形内加热流道的螺旋方向相反。

18.优选地,所述管状加热件包括:管状基体,其内壁作为管状加热件内侧接触所述内加热流道套外侧;贴合所述管状基体外表面的电加热膜,所述外加热流道套包围所述电加热膜。

19.优选地,所述内加热流道与所述外加热流道通过连通装置相互连通。

20.优选地,所述数段螺旋形内加热流道与所述数段螺旋形外加热流道通过连通装置相互连通,依次交错地将每段螺旋形内加热流道与每段螺旋形外加热流道串联连接,增加液体经过流道的加热时长。

21.优选地,所述连通装置包括:设置在泵盖内的第一换向连通部件,用于将首段螺旋形内加热流道的第一端与设置在泵盖上的液体吸入口连通,将尾段螺旋形外加热流道的第一端与设置在泵盖上的液体吐出口连通,以及将其它段螺旋形内加热流道的第一端交错地连接其它段螺旋形外加热流道的第一端;设置在下壳体上的第二换向连通部件,用于将每段螺旋形内加热流道的第二端连接每段螺旋形外加热流道的第二端。

22.优选地,所述数段螺旋形内加热流道包括第一段螺旋形内加热流道、第二段螺旋形内加热流道和第三段螺旋形内加热流道;所述数段螺旋形外加热流道包括第一段螺旋形外加热流道、第二段螺旋形外加热流道和第三段螺旋形外加热流道;所述第一换向连通部件设置在壳体的上盖内壁上,并且包括:用于将第一段螺旋形内加热流道的第一端与液体吸入口连通的加热流道进口槽;用于将第二段螺旋形内加热流道的第一端与第一段螺旋形外加热流道的第一端相连接的第一换向槽;用于将第三段螺旋形内加热流道的第一端与第二段螺旋形外加热流道第一端相连接的第二换向槽;用于将第三段螺旋形外加热流道的第一端与液体吐出口连通的加热流道出口槽。

23.优选地,所述加热流道进口槽和所述加热流道出口槽处于同一环形区域,所述加热流道进口槽位于该环形区域的内侧,所述加热流道出口槽位于该环形区域的外侧。

24.优选地,所述第二换向连通部件设置在壳体的下壳体端部上,并且包括:用于将第一段螺旋形内加热流道的第二端与第一段螺旋形外加热流道的第二端连通的第三换向槽;用于将第二段螺旋形内加热流道的第二端与第二段螺旋形外加热流道的第二端连通的第四换向槽;用于将第三段螺旋形内加热流道的第二端与第三段螺旋形外加热流道的第二端连通的第五换向槽。

25.根据本发明的第二实施方式,本发明的一种动力电池热管理系统用电加热装置包括:

26.安装壳体内的加热流道环;

27.安装在所述加热流道环外侧的管状加热件;

28.在加热流道环与管状加热件之间形成的加热流道空间。

29.优选地,所述加热流道环包括:管状基体;固定在所述管状基体外壁上的带有缺口的多道环形隔板,用于将所述加热流道空间分隔成带有缺口的多层环形加热流道;分别连接每道环形隔板一端的纵隔板,用于使每道环形隔板的缺口成为液体出口,使多层环形加热流道首尾相连。

30.优选地,首层环形加热流道与设置在泵盖上的吸入口连通;尾层环形加热流道与设置在下壳体上的吐出口连通。

31.本发明的有益技术效果是,1)内加热流道和外加热流道下端和上端首尾依次连通,这样进一步增加了加热流道长度,延长了液流与管状加热件热交换时间,提高了换热效果。2)加热流道空间由多道环形隔板分隔成多层圆环形的加热流道。增加了加热流道长度,延长了液流与管状加热件热交换时间,提高了换热效果。

附图说明

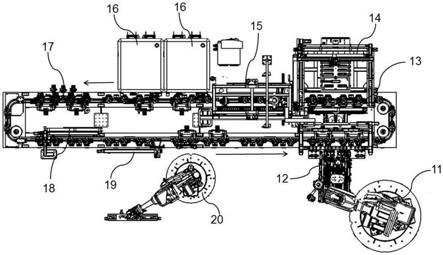

32.图1是本发明动力电池热管理系统用电加热装置第一实施例的立体图;

33.图2是图1电加热装置的分解图;

34.图3a是图1电加热装置的加热组件分解图;

35.图3b是图3a的第一变形的示意图;

36.图3c是图3a的第二变形的示意图;

37.图3d是图3a的第三变形的示意图;

38.图4是图1电加热装置的加热组件立体图(仰视方向);

39.图5是图1电加热装置的加热组件仰视图;

40.图6是图5的e-e剖视图;

41.图7是图6的局部放大图ⅰ;

42.图8是图1电加热装置的下泵体立体图;

43.图9是图1电加热装置的下泵体俯视图;

44.图10是图9的一个截面示意图;

45.图11是图1电加热装置的内隔水套立体图;

46.图12是图1电加热装置的内隔水套的一个截面示意图;

47.图13是图15的d-d剖面图;

48.图14是图1电加热装置的泵盖立体图(仰视方向);

49.图15是图1电加热装置的泵盖仰视图;

50.图16a是图19的a-a旋转剖视图;

51.图16b是图16a第一变形的示意图;

52.图16c是图16a第二变形的示意图;

53.图16d是图16a第三变形的示意图;

54.图17图16的局部放大图ⅲ;

55.图18图16的局部放大图ⅳ;

56.图19是图1电加热装置的俯视图;

57.图20是图1电加热装置的半剖主视图;

58.图21是图20的局部放大图ⅱ;

59.图22是图19的z方向的加热及换向槽分解示意图(泵盖仰视方向,加热组件和下泵体俯视方向);

60.图23a是图19的x、y、z方向的b-b、c-c流道剖视立体示意图(分别剖除内、外加热流道套外壁),图23也是图46的x、y、z方向的b-b、c-c流道剖视立体示意图(分别剖除管状加热件、泵盖的外周壁);

61.图23b是图23a第一变形的示意图;

62.图23c是图23a第二变形的示意图;

63.图23d是图23a第三变形的示意图;

64.图24是本发明动力电池热管理系统电加热装置用电加热装置实施例2的立体图;

65.图25是图24电加热装置的另一方位立体图;

66.图26是图24方位的电加热装置分解图;

67.图27是图25方位的电加热装置分解图;

68.图28是图24电加热装置的主剖视图;

69.图29是图24电加热装置的俯视图;

70.图30是图24电加热装置的仰视图;

71.图31是图24电加热装置沿环形流道圆周展开剖视示意图;

72.图32是本发明动力电池热管理系统电加热装置用电加热装置实施例3的立体示意图;

73.图33是图32电加热装置的分解示意图;

74.图34是图32电加热装置的加热组件分解示意图;

75.图35是图32电加热装置的加热组件立体示意图(仰视方位);

76.图36是图32电加热装置的加热组件仰视示意图;

77.图37是图36的f-f剖视示意图;

78.图38是图32电加热装置的下泵体立体示意图;

79.图39是图32电加热装置的下泵体俯视图;

80.图40是图39的g-g剖视示意图;

81.图41是图32电加热装置的内隔水套立体示意图;

82.图42是图32电加热装置的内隔水套的一个截面示意图;

83.图43是图32电加热装置的泵盖立体示意图(仰视方位);

84.图44是图32电加热装置的泵盖仰视示意图;

85.图45是图44的h-h剖面示意图;

86.图46是图32电加热装置的俯视示意图;

87.图47是图46的j-j剖视示意图;

88.图48是图46的k-k剖视示意图;

89.图49是图46的z方向的加热及换向槽分解示意图(泵盖仰视方位,加热组件和下泵体俯视方位)。

90.附图标记:100加热组件;110内加热流道套;111内壁;1111外止口;112外壁;113端面;1131通孔;1132圆台;114隔板;1141首端;1142尾端;120管状加热件;121电加热膜;122

导线;1201外表面;1202内孔表面;1203导热硅脂;1204导热绝缘胶;1205平面密封胶;130外加热流道套;131内壁;132外壁;1321外止口;133端面;134隔板;1341首端;1342尾端;135法兰;1351密封槽;1352o形圈;200叶轮转子组件;210转子;220叶轮;2030电机;300定子组件;301导热填料;400控制组件;410pcb板组件;420功率元件;430电容;500壳体(泵壳)组件;510壳盖(泵盖);511吸入口;512吐出口;513隔板;514进口;515出口;516法兰;520内隔水套;521转子腔壁;522外圆桶;5221环形密封槽;5222密封圈;530下壳体(下泵体);531端面;5311沉头通孔;5312圆台;532外壁;5321内止口;533内壁;5331内止口;534隔板;540后盖;600腔室流道系统;610内加热流道空间;611、612、613三段内加热流道;620加热腔室;630外加热流道空间;631、632、633三段外加热流道;650叶轮腔室;651吸入室;652蜗室;653转子腔室;660定子腔室;670控制腔室;681、682、683、691、692换向槽。8100加热组件;8110内加热流道套;8111内壁;8114隔板;8120管状加热件;8122导线;8130外加热流道套;8131内壁;8133端面;8134隔板;8136出线槽口;8140隔环;8400控制组件;8500壳体(泵壳)组件;8510壳盖(泵盖);8513隔板;8517外周壁;8520内隔水套;8530下壳体(下泵体);8531端面;8532外壁;8533内环;8535凸环;8534隔板;8540后盖;9100加热组件;9110加热流道环;9111内环;9112环形隔板;9113纵隔板;9120管状加热件;9101橡胶密封环;9200叶轮转子组件;9210转子;9220叶轮;92030电机;9300定子组件;9400控制组件;9500壳体(泵壳)组件;9510壳盖(泵盖);9511吸入口;9516法兰;9517环形卡槽;9518环形中壁;9530下壳体(下泵体);9531转子腔壁;9532定子腔壁;9533环形台阶;9534环形端面;9535环形卡槽;9536吐出口;9537外壳;9538环形密封槽;9539法兰;9540后盖;9600腔室、流道系统;9610环形加热流道;9650叶轮腔室;9651吸入室;9652蜗室;9653转子腔室;9660定子腔室;9670控制腔室。

具体实施方式

91.为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

92.术语上游特指流道接近源头的部分,与源头和中游并无严格的分界;下游特指流道接近出口的部分,与中游及出口并无严格的分界,参见上海辞书出版社2000年版《辞海》。

93.本文所使用的术语只是为了描述具体实施例的目的,而不是限制本发明。

94.本发明以电泵为例对动力电池热管理系统电加热装置用电加热装置进行说明,因此下文所称的壳体、下壳体以及壳盖等的具体实例是泵体、下泵体以及泵盖。当然,本发明的动力电池热管理系统电加热装置用电加热装置也作为一个独立装置,安装在电泵之外。

95.本发明提供了动力电池热管理系统电加热装置用电加热装置的两种实施方式。

96.在本发明的第一实施方式中,动力电池热管理系统电加热装置用电加热装置包括:

97.壳体,包括图1所示的壳盖510、下壳体530、位于壳盖510与下壳体530之间的外加热流道套130的外壁以及位于下壳体530底部的后盖540;或者包括图24和25所示的带有壳盖9510的壳罩(即,电加热装置的罩体状壳体)、位于壳罩底端的下壳体9530以及位于下壳体9530底端的后盖9540;或者包括图32所示的带有壳盖9510的壳罩(即,电加热装置的罩体状壳体)、位于壳罩底端的下壳体9530以及位于下壳体6530底部的后盖8540。

98.安装在所述壳体内的电机2030,包括图2和图33所示的转子210和定子300,或者包括图26所示的转子9210和定子9300;安装在所述壳体内的由电机驱动的叶轮220或9220;安装在所述壳体内的液体加热装置,用于对叶轮220或9220从吸入口511吸入且从吐出口512排出的液体进行加热。

99.如图3、图26和图34所示,本发明第一实施方式的电加热装置包括:

100.安装在壳体内的具有用于供液体通过的内加热流道空间610的内加热流道套110;安装在内加热流道套110外侧的管状加热件120;安装在所述管状加热件120外侧的具有用于供液体通过的外加热流道空间630的外加热流道套130;其中,所述内加热流道空间610和所述外加热流道空间630相互连通。

101.如图4、图5环绕图23所示,本发明第一实施方式的内加热流道套110具有供液体流过的内加热流道空间610;内加热流道空间610具有间隔设置在内加热流道套的内壁111与外壁112之间的呈螺旋形布置的多个隔板114,用于将所述内加热流道空间610分隔为数段的螺旋形内加热流道611、612和613。

102.如图3a和图16a所示,本发明第一实施方式的加热组件还包括:安装在所述管状加热件120外侧的具有外加热流道空间630的外加热流道套130,外加热流道空间630用于供液体通过。

103.如图4、图5和图23a所示,本发明第一实施方式的外加热流道空间630具有间隔设置在外加热流道套120或8120的内壁131与外壁132之间的呈螺旋形布置的多个隔板134,用于将外加热流道空间630分隔为数段的螺旋形外加热流道631、632或633,其中,螺旋形外加热流道631、632或633的螺旋方向与螺旋形内加热流道611、612和613的螺旋方向相反。

104.如图3和图7所示,本发明第一实施方式的管状加热件120包括:管状基体;贴合所述管状基体外表面1201的电加热膜121;覆盖所述电加热膜121的导热绝缘胶1204,所述导热绝缘胶1204外侧作为所述管状加热件的外侧。

105.如图34、图47和图23a所示,本发明第三实施方式的内加热流道套8110包括:管状基体;设置在管状基体外壁8111上的多个螺旋形隔板8114;其中,所述多个螺旋形隔板8114的外端作为所述内加热流道套8110外侧接触所述管状加热件8120内壁1202,从而在管状基体外壁8111与所述管状加热件8120内壁1202之间形成供液体流过的内加热流道空间610,内加热流道空间610具有被数段螺旋形隔板8114分隔的数段螺旋形内加热流道611、612和613。

106.如图34、图47和图23a所示,本发明第三实施方式的加热组件还包括安装在所述管状加热件8120外侧的外加热流道套8130。外加热流道套8130包括:管状基体;设置在管状基体外壁8131上的多个螺旋形隔板8134,所述多个螺旋形隔板8134的外端作为所述外加热流道套8130外侧;其中,在管状基体外壁8134与所述壳罩内表面之间形成供液体流过的外加热流道空间630,外加热流道空间630具有被数段螺旋形隔板8134分隔的数段螺旋形外加热流道631、632和633;所述螺旋形外加热流道631、632和633的螺旋方向与螺旋形内加热流道611、612和613的螺旋方向相反。

107.作为选择,本发明第一实施方式的管状加热件8120包括:管状基体,其内壁1202作为管状加热件8120内侧接触内加热流道套8110外侧;贴合所述管状基体外表面1201的电加热膜121,所述外加热流道套8130包围电加热膜121,如图34和图47所示,。

108.如图22和图49所示,本发明第一实施方式的数段螺旋形内加热流道611、612和613与所述数段螺旋形外加热流道631、632和633通过连通装置或连接装置相互连通,以便依次交错地将每段螺旋形内加热流道611、612和613与每段螺旋形外加热流道631、632和633串联连接,增加液体经过流道的加热路径,使得在管状加热件体积不变的情况下,对液体加热路径增加了约2n倍。

109.举例来说,在内加热流道和外加热流道数量为n的情况下,相对于液体直接通过加热组件的现有技术,本发明对液体的加热路径增加了约2

×

n=2n倍。液体加热路径的增加,意味着可以增加液体的加热时长,从而提高了加热效率。

110.如图14、图15、图8、图9、图22和图49所示,本发明第一实施方式的连通装置或连接装置包括:设置在壳盖内的第一换向连通部件,用于将首段螺旋形内加热流道611的第一端与设置在壳盖上的壳吸入口511连通,将尾段螺旋形外加热流道633的第一端与设置在壳盖上的壳吐出口512连通,以及将其它段螺旋形内加热流道612和613的第一端交错地连接其它段螺旋形外加热流道631和632的第一端;设置在下壳体530上第二换向连通部件,用于将每段螺旋形内加热流道611、612和613的第二端连接每段螺旋形外加热流道631、632和633的第二端。

111.需要指出的是,本发明第一实施方式的螺旋形外加热流道的第一端和螺旋形内加热流道的第一端均为位于壳盖;螺旋形外加热流道的第二端和螺旋形内加热流道的第二端均位于下壳体。

112.图23a和图14、图15、图22和图49显示了本发明第一实施方式的内加热流道和外加热流道的数量为3的情况。在此情况下,数段螺旋形内加热流道包括第一段螺旋形内加热流道611、第二段螺旋形内加热流道612和第三段螺旋形内加热流道613;数段螺旋形外加热流道包括第一段螺旋形外加热流道631、第二段螺旋形外加热流道632和第三段螺旋形外加热流道633;所述第一换向连通部件设置在壳体的壳盖510内壁上,并且包括:用于将第一段螺旋形内加热流道611的第一端与壳吸入口511连通的加热流道进口槽514;用于将第二段螺旋形内加热流道612的第一端与第一段螺旋形外加热流道631的第一端相连接的第一换向槽691;用于将第三段螺旋形内加热流道613的第一端与第二段螺旋形外加热流道632相连接的第二换向槽692;用于将第三段螺旋形外加热流道633的第一端与壳吐出口512连通的加热流道出口槽515。

113.如图14、图15、图22和图49所示,本发明第一实施方式的加热流道进口槽514和加热流道出口槽515处于同一环形区域。加热流道进口槽514位于该环形区域的内侧,加热流道出口槽515位于该环形区域的外侧;或者,加热流道进口槽514位于该环形区域的外侧,加热流道出口槽515位于该环形区域的内侧。

114.如图8、图9、图22和图49所示,本发明第一实施方式的第二换向连通部件设置在壳体的下壳体530端部上,并且包括:用于将第一段螺旋形内加热流道611的第二端与第一段螺旋形外加热流道631的第二端连通的第三换向槽681;用于将第二段螺旋形内加热流道612的第二端与第二段螺旋形外加热流道632的第二端连通的第四换向槽682;用于将第三段螺旋形内加热流道613的第二端与第三段螺旋形外加热流道632的第二端连通的第五换向槽683。

115.图3b、图16b和图23b显示了本发明第一实施方式的第一变形,与图3a、图16a和图

23a的区别在于,第一变形取消了内加热流道空间610的外螺旋隔板114以及外加热流道空间630的外螺旋隔板134,使内加热流道空间610和外加热流道空间630分别仅具有一个加热流道。

116.图3c、图16c和图23c显示了本发明第一实施方式的第二变形,与图3a、图16a和图23a的区别在于,第二变形取消了外加热流道空间630的外螺旋隔板134,使内加热流道空间610具有多个螺旋形内加热流道611、612和613,外加热流道空间630仅具有一个加热流道。

117.图3d、图16d和图23d显示了本发明第一实施方式的第三变形,与图3a、图16a和图23a的区别在于,第三变形取消了内加热流道空间610的内螺旋隔板114,使内加热流道空间610仅具有一个加热流道,外加热流道空间630具有多个螺旋形外加热流道631、632和633。

118.如图26和图27所示,本发明第二实施方式电加热装置包括:安装在所述管状定子外侧的加热流道环9110;安装在所述加热流道环9110外侧的管状加热件9120,在加热流道环9110与管状加热件9120之间形成加热流道空间;管状加热件9120位于所述壳罩和下壳体之内。

119.如图26、图27和图31所示,本发明第二实施方式的加热流道环9110包括:管状基体;固定在所述管状基体外壁上的带有缺口的多道环形隔板9112,用于将所述加热流道空间分隔成带有缺口的多层环形加热流道9610;分别连接每道环形隔板9112一端的纵隔板9113,用于使每道环形隔板9112的缺口成为液体出口,使多层环形加热流道9610首尾相连。

120.如图31所示,本发明第二实施方式的首层环形加热流道与设置在壳盖上的吸入口9511连通;尾层环形加热流道与设置在下壳体上的吐出口9536连通。

121.下面通过三个具体实施例对本发明进行详细说明,其中第一实施例和第二实施例用于说明本发明的第一实施方式;第二实施例用于说明本发明的第二实施例。需要说明的是,参考附图描述的具体实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

122.第一实施例

123.图1-图23d显示了本发明第一实施例的电加热装置。如图1、2、16所示,第一实施例的电加热装置包括加热组件100、叶轮转子组件200、定子组件300、控制组件400、壳盖510、内隔水套520、下壳体530、后盖540。如图4所示,通过壳盖510、加热组件100、下壳体530围合封闭形成液体热交换部位内加热流道空间610、外加热流道空间630;壳盖510盖合内隔水套520形成叶轮腔室650,叶轮腔室650包括吸入室651、蜗室652、下沉的转子腔室653;加热组件100与内隔水套520围合形成定子腔室660。其中叶轮转子组件200包括叶轮210、转子220,定子组件300磁驱动转子220旋转组成电机2030,驱动叶轮旋转输送液体。

124.如图3-7所示,加热组件100包括环形的内加热流道套110、环形的外加热流道套130和管状加热件120。

125.环形的内加热流道套110成形有内壁111和外壁112,内壁111下端设有外止口1111,外壁112下端向外水平延伸为端面113,端面113圆周均布地向下突出开有通孔1131的三个圆台1132。

126.环形的外加热流道套130成形有内壁131和外壁132,内壁131上端向内水平延伸为端面133,外壁132上端向外延伸为开有环形的密封槽1351的法兰135,外壁132下端设有外止口1321。

127.作为选择,管状加热件120基材为不锈钢、铝或铜材等金属薄圆管,外表面1201覆盖绝缘的薄层电加热膜121引出导线122,优选在内孔表面1202涂覆导热硅脂1203。

128.将内孔表面1202紧贴外壁112套入内加热流道套110,导线122从通孔1131向下穿出;再将外加热流道套130同轴套设在内加热流道套110外侧,此时外加热流道套的内壁131下端与内加热流道套端面113贴合,外加热流道套的端面133与内加热流道套外壁112上端贴合,贴合面涂有平面密封胶(图中未示出),内壁131具有间隙地包绕管状加热件120,这样组合形成加热组件100。其中,外壁112、端面113、内壁131、端面133围合成环形的加热腔室620,密封容纳管状加热管件120。

129.如图8-10所示,下壳体530成形有大致呈环形的端面531、外壁532、内壁533、隔板534,端面531圆周均布地向上突出设有沉头通孔5311的三个圆台5312,其与内加热流道套110下端面113上三个圆台1132配装。优选地,见图6所示,在外壁532上端设有与外加热流道套外止口1321相配的内止口5321,在内壁533上端设有与内加热流道套外止口1111相配的内止口5331。内加热流道套110的内壁外止口1111和外加热流道套130外壁外止口1321粘涂平面密封胶后,再分别与下壳体530的内壁内止口5331和外壁内止口5321套合并通过外周螺栓紧固。同时见图7、10、20、21所示,内加热流道套端面113的圆台1132端面粘涂平面密封胶后套入下壳体530的沉头通孔5311,该孔向下穿出导线122并灌入导热绝缘胶1204密封绝缘。优选保留至少一对未穿出导线的通孔5311和1131作为灌胶孔,向其注入导热绝缘胶填充环形的加热腔室620的所有空隙以供导热。

130.参见图11、图12,内隔水套520成形有下端封闭上端开口的圆筒状转子腔521容纳转子210,上端开口向外扩大延伸为大致的圆形台阶面,该台阶面外周向下折返延伸为开有环形密封槽5221的外圆桶522,见图16a-18,将内隔水套520同轴套设于内加热流道套110内,外圆桶522贴合内加热流道套110内壁111,通过环形密封槽5221中的o形圈5222密封,围合形成定子腔室660容纳定子组件300和部分控制组件400的元器件,套入定子腔室660的定子组件300外周表面紧贴内加热流道套内壁110,二者之间的间隙灌入环氧树脂固定。

131.参见图13-15,壳盖510成形有壳的吸入口511和吐出口512、隔板513、加热流道的进口514和出口515及外周壁的法兰516,隔板513是异形隔板,适配于加热流道组件100的隔板114、134和端面133的位置贴合布置即可,法兰516盖合外加热流道的法兰135并通过外周螺栓紧固。

132.参见图22和图23a,位于壳盖510的加热流道的进口514连通蜗室652,出口515连通壳吐出口512。

133.环形的内加热流道套110的内壁111和外壁112之间沿圆周均布成形有三道间隔大致120

°

的右螺旋形隔板114,每一隔板114首端1141起始于内壁111和外壁112的上端,与壳盖510的隔板513贴合,尾端1142终止于内壁111和外壁112的下端,与下壳体530的隔板534贴合,首尾两端1141、1142各自圆周间隔大致120

°

,三道隔板114将环形的内加热流道空间610分隔为三段右螺旋形内加热流道611、612和613;

134.环形的外加热流道套130的内壁131和外壁132之间沿圆周均布成形有三道间隔大致120

°

的左螺旋形隔板134,旋向和隔板114相反,每一隔板134首端1341起始于内壁131和外壁132的下端,与下壳体530的隔板534贴合,尾端1342终止于内壁131和外壁132的上端,与壳盖510的隔板513贴合,首尾两端1341、1342各自圆周间隔大致120

°

,三道隔板134将环

形的外加热流道空间630分隔为三段左螺旋形外加热流道631、632、633。

135.如图22和图23a所示,内加热流道611的首端(或入口)连接设置在壳盖510上的加热流道进口514,再与蜗室652连通;内加热流道611的出口连接设置在下壳体530上的换向槽681,外加热流道631的入口连接设置在下壳体530上换向槽681,其出口连接设置在壳盖510上的换向槽691,从而使得内加热流道611出口经由换向槽681连接外加热流道631入口。

136.内加热流道612的入口连接设置在壳盖510上的换向槽691,其出口连接设置在下壳体上的换向槽682;外加热流道632的入口连接设置在下壳体530上的换向槽682,其出口连接设置在壳盖上的换向槽692,从而使外加热流道631出口经由设置在壳盖上的换向槽691连接内加热流道612入口,内加热流道612出口经由设置在下壳体530上的换向槽682连接外加热流道632入口。

137.内加热流道613的入口连接设置在壳盖510上的换向槽692,其出口连接设置在下壳体上的换向槽683;外加热流道633的入口连接设置在下壳体530上的换向槽683,其出口连接设置在壳盖上的加热流道出口515,再与壳的吐出口512连通,从而使外加热流道632出口经由设置在壳盖上的换向槽692连接内加热流道613入口,内加热流道613出口经由设置在下壳体530上的换向槽683连接外加热流道633入口,外加热流道633出口连接加热流道出口515。

138.本发明将内加热流道611、612和613的入口称之为内加热流道611、612和613的第一端;内加热流道611、612和613的出口称之为内加热流道611、612和613的第二端。

139.本发明将外加热流道631、632和633的出口称之为外加热流道631、632和633的第一端;外加热流道631、632和633的入口称之为外加热流道631、632和633的第二端。

140.总体的液体或液体的流动路径为:液体由壳盖吸入口511经旋转的叶轮导入蜗室652升压——通过壳盖上的流道进口514进入内加热流道611——通过换向槽681进入外加热流道631——通过换向槽691进入内加热流道612——通过换向槽682进入外加热流道632——通过换向槽692进入内加热流道613——通过换向槽683进入外加热流道633——最后流入壳盖上的流道出口515通过吐出口512排出。

141.液体流经围绕环形的加热腔室620和管状加热件120布置的内加热流道空间610及外加热流道空间630,实现热交换,在需要时液体得到升温。而且内加热流道空间610及外加热流道空间630被分隔为内外各三道圆周均布的螺旋形流道611、612、613和631、632、633,经上下端换向槽681、691、682、692、683顺序连通,增加到约6倍加热管路,而且螺旋流道比轴向直流道管路长度增加1.3~1.5倍,在流速基本不变的情况下,液流与管状加热件120热交换时间延长7~9倍,极大地提高了热交换效率。

142.在上述实施例的设计上,隔板114和134可以圆周均布,也可以不均布;右螺旋隔板114也可以是左螺旋,左螺旋隔板134也可以是右螺旋,只要114、134隔板旋向相反即可实现流道611、631、612、632、613、633首尾连通。螺旋隔板首尾两端1141和1142、1341和1342圆周间隔可以是120

°

,也可以是其它角度,首尾端可以是螺旋端部,也可以是隔板在螺旋端部再过渡为直线、弧线的端部起始和终止。

143.在其它变形设计中,内、外加热流道空间也可以分隔为其它数量的螺旋形流道,如内外各两道圆周均布的螺旋形流道,经上下端换向槽顺序连通,所增加的加热管路减少,仅增加到约4倍加热管路,水流流阻减少,有利于降低电机功率;再如内、外加热流道空间还可

以分隔为内外各四道圆周均布的螺旋形流道,经上下端换向槽顺序连通,进一步增加加热管路,增加到约8倍,液流与管状加热件120热交换时间进一步延长,热交换效率进一步提高,但增大了液流流阻,电机功率需要提高一些。

144.本实施例通过上述布置,环绕定子外周柱面围合形成腔体,供液体穿越,腔体内置有管状电加热件,外加热流道空间630、管状加热件120、内加热流道空间610依次包绕组合成加热组件100,加热组件100包绕电机的定子300和叶轮220,定子300包绕转子210,内加热流道空间610入口连接进口514再连通蜗室652,各组件大致同轴地从外而内顺序布置,巧妙利用了动力电池热管理系统中电加热装置的电加热功能仅于寒冷环境启动且有完善的温度控制,因而打破电动机不宜靠近热结构以免受损的常规,让内置电加热元件供液体穿越的腔体环绕于电动机柱面,使该电加热装置“t”字形的二侧空间得以利用,因而减少使用位置并便于实施高效率的流道设计,而电动机的温升仍可满足产品标准的要求,特别是减少了现有电加热装置加热元件占用的轴向空间。另外由于加热流道上游连通蜗室,液流经蜗室形成高压势能后再流入加热流道,提高了额定流量下的扬程。

145.加热腔室内外周和上下端都被加热流道及其换向槽包围,提高了热交换的效率,避免了管状加热件的部分热量向壳体内外耗散,有利于节省能源。

146.进一步地,内隔水套520和下壳体530可以一体注塑成形,这样定子腔室与叶轮腔室、加热流道完全隔离,无需设置o形圈5222和止口1111/5331密封结构。

147.在其它实施例中,如采用外转子电机,内加热流道套的内壁111围合形成的定子腔室相应变为容纳电机的转子,定子被转子包绕,位于电机中心。

148.图3b、图16b和图23b显示了本发明第一实施例的第一变形,与图3a、图16a和图23a所示的第一实施例的区别在于,第一变形取消了内加热流道空间610的外螺旋隔板114以及外加热流道空间630的外螺旋隔板134,使内加热流道空间610和外加热流道空间630分别仅具有一个加热流道。

149.图3c、图16c和图23c显示了本发明第一实施例的第二变形,与图3a、图16a和图23a所示的第一实施例的区别在于,第二变形取消了外加热流道空间630的外螺旋隔板134,使内加热流道空间610具有多个螺旋形内加热流道611、612和613,外加热流道空间630仅具有一个加热流道。

150.图3d、图16d和图23d显示了本发明第一实施例的第三变形,与图3a、图16a和图23a所示的第一实施例的区别在于,第三变形取消了内加热流道空间610的内螺旋隔板114,使内加热流道空间610仅具有一个加热流道,外加热流道空间630具有多个螺旋形外加热流道631、632和633。

151.第二实施例

152.图24-27显示了本发明第二实施例的电加热装置,包括加热组件9100、叶轮转子组件9200、定子组件9300、控制组件9400、壳盖9510、下壳体9530、后盖9540。其中叶轮转子组件9200包括叶轮9210、转子9220,定子9300磁驱动转子9220旋转组成电机92030。

153.如图26、27所示,加热组件9100包括加热流道环9110、管状加热件9120和橡胶密封环9101。管状加热件9120基材为不锈钢、铝或铜材等金属薄圆管,外表面覆盖绝缘的薄层电加热膜。加热流道环9110注塑成形有管状的内环9111,外表面径向延伸三条带缺口的环形隔板9112和一条纵隔板9113,分隔形成流向往复的四层环形加热流道9610。管状加热件

9120内孔套设加热流道环9110,上下两端包覆套入设有环形槽的橡胶密封环9101,组合成加热组件9100,液流与管状加热件9120内孔表面直接接触,热交换效率极高。

154.如图26-28所示,下壳体9530中心形成下端封闭上端开口的圆筒状转子腔壁9531,转子腔壁9531上端开口向外扩大延伸为大致的圆形台阶面,该台阶面外周向下折返延伸为开口朝下的定子腔壁9532形成定子腔室9660容纳定子组件9300,定子腔壁9532外壁上端设有环形台阶9533,下端开口向外延伸为大致呈环形的端面9534,端面9534外周设有环形卡槽9535用于卡入管状加热件9120,端面9534下侧成形有排出端口9536朝下,端面9534上下两侧避开排出端口9536延伸为外壳9537,外壳9537上端向外延伸为设有环形密封槽9538的法兰9539,外壳9537下侧包围成控制腔室9670容纳控制组件9400。

155.加热组件9100套入下壳体9530,从下端封闭环形加热流道9610,套有橡胶密封环9101的管状加件9120下端卡入下壳体9530的卡槽9535密封,加热流道环9110的内孔同轴紧贴套入壳体9530的定子腔壁9532。

156.壳盖9510成形有吸入口9511、法兰9516、环形卡槽9517、环形中壁9518,通过法兰9516盖合下壳体9530的法兰9539并通过外周螺栓紧固,通过环形密封槽9538中设置o形圈密封壳体并围合加热流道9610,通过环形卡槽9517卡入套有橡胶密封环9101的管状加热件9120上端密封,管状加热件9120和加热流道9610一同被围合。同时,壳盖9510的环形中壁9518盖合下壳体9530的定子腔外壁环形台阶9533形成叶轮腔室9650,叶轮腔室9650包括吸入室9651、蜗室9652、下沉的转子腔室9653,容纳由叶轮9220和转子9210组合成的叶轮转子组件9200,蜗室9652液流穿出环形中壁9518流入加热流道9610。

157.下壳体9530的外壳9537的下侧部分围合成控制腔室9670装入控制组件9400,通过后盖9540盖合密封。

158.加热流道环9110的环形隔板9112、纵隔板9113与下壳体9530的端面9534、壳盖9510及其环形中壁9518、管状加热件9120共同围合形成流向往复的四层环形加热流道9610,从壳上端吸入口9511进入的液流经叶轮9220加压后由蜗室9652壳入环形加热流道9610,经管状加热件9120加热后,朝下往吐出口9536排出,液流与管状加热件9120的管壁直接接触,热阻大大减少,热交换效率高。而且,与一条纵向流道相比,多层加热流道增长数倍,进一步提高了导热效率,但流阻有所增加,流量略有下降。

159.本实施例通过上述布置,环绕定子外周柱面围合形成腔体,供液体穿越,腔体内置有管状电加热件,管状加热件9120包绕环形加热流道9610,环形加热流道9610包绕电机定子9300,定子9300包绕转子9210,各组件大致同轴地从外而内顺序布置,巧妙利用了动力电池热管理系统中电加热装置的电加热功能仅于寒冷环境启动且有完善的温度控制,因而打破电动机不宜靠近热结构以免受损的常规,让内置电加热元件供液体穿越的腔体环绕于电动机柱面,使该电加热装置“t”字形的二侧空间得以利用,因而减少使用位置并便于实施高效率的流道设计,而电动机的温升仍可满足产品标准的要求,特别是减少了现有电加热装置加热元件占用的轴向空间。另外由于加热流道上游连通蜗室,液流经蜗室形成高压势能后再流入加热流道,提高了额定流量下的扬程。

160.在其它变形设计例中,加热流道9610由加热流道环9110朝内侧设置,再包绕管状加热件9120,管状加热件9120包绕电机定子9300。这样布置整体结构,也可实现了加热流道9610包绕泵的驱动电机和叶轮,节省了轴向空间,达到了高效导热的有益效果。

161.第三实施例

162.第三实施例的电加热装置是第一实施例的变形设计,主要设计的差异在于加热组件、壳盖、下壳体的安装、配合结构等。如图32、33、47所示,电加热装置同样包括加热组件8100、叶轮转子组件200、定子组件300、控制组件8400、壳盖8510、内隔水套8520、下壳体8530、后盖8540。

163.如图34-37所示,变形设计包括环形的内加热流道套8110、环形的外加热流道套8130、管状加热件8120和增设于加热组件下端的隔环8140。

164.环形的内加热流道套8110成形有内壁8111,不设外壁112和端面113,内壁下端成形有缺口,内壁内圆周下端成形有3道均布的轴向凹槽,沿内壁外圆周均布成形有三道间隔大致120

°

的右螺旋形隔板8114,起到第一实施例内加热流道套的右螺旋形隔板114同样的隔离导流作用。

165.环形的外加热流道套8130成形有内壁8131,不设外壁132,内壁8131上端向内水平延伸为端面8133,下端成形有出线槽口8136,沿内壁8131的外圆周均布成形有三道间隔大致120

°

的左螺旋形隔板8134,起到第一实施例外加热流道套的左螺旋形隔板134同样的隔离导流作用。

166.管状加热件8120基材同样为不锈钢、铝或铜材等金属薄圆管,外表面覆盖绝缘的薄层电加热膜121引出导线8122。

167.在外加热流道套8130的端面8133涂覆平面密封胶后迎合套入的管状加热件8120上端面,构成环形的加热腔室620,导线8122对准出线槽口8136向下穿出,注入导热绝缘胶1204填充加热腔室620以供导热和密封电加热膜121,再用端面涂覆有平面密封胶的隔环8140盖合该空腔,导线8122贯穿隔环8140的出线孔。最后将内加热流道套8110套设在管状加热件8120内孔表面,这样,组成为加热组件8100。

168.隔板8140采用金属材料,用于封闭加热腔室620,也可以采用塑料材料以降低成本。管状加热件的管形可以采用圆形,也可以采用椭圆形、方形。

169.如图38-40所示,下壳体8530成形有大致呈环形的端面8531、向下延伸并设有外法兰的外壁8532、向上延伸的内环8533及中部向上凸起的凸环8535设有螺纹孔用于紧固加热组件8100,内环8533外表面成形有1个凸起和3个均布的轴向凸筋,内环8533和凸环8535之间设有连接隔板8534,起到第一实施例下壳体隔板534同样的隔离导流作用。

170.如图41、42所示,其安装、配合功能结构与第一实施例的内隔水套520大致相同。

171.参见图43-45所示,壳盖8510同样成形有吸入口511和吐出口512、隔板8513、加热流道的进口514和出口515,外周壁8517延伸取代了第一实施例的外加热流道套的外壁132的围栏作用,外周壁8517同样设有法兰,用于盖合并紧固下壳体8530,其中,隔板8513是直的不是异形的,起到第一实施例壳盖隔板513同样的隔离导流作用。

172.如图33、47、48、49所示,加热组件8100套装下壳体8530,内加热流道套内壁8111套合下壳体内环8533,内加热流道套8110内壁8111下端的缺口与下壳体8530内环8533外表面的凸起卡合,3个凹槽与3个凸筋卡合,外加热流道套8130与隔环8140的螺栓通孔对齐下壳体8530的螺纹孔并用螺栓紧固。然后依次装入定子组件300、内隔水套8520、叶轮转子组件200,再套装入壳盖8510并用螺栓紧固于下壳体外壁8532的法兰。这样,外周壁8517和外加热流道套的内壁8131围合成外加热流道空间630,管状加热件8120内孔表面1201贴合内加

热流道套的螺旋形隔板8114,与内壁8111围合成内加热流道空间610。

173.如图49、23所示,加热流道所在空间位置、导流流线上下游连通方式与第一实施例相同,区别在于围合加热流道的围栏结构所属零件不同,即制造、安装结构不同:第一实施例中围合形成内加热流道611、612、613的螺旋形隔板114和外壁112都成形于内加热流道套110,围合形成外加热流道631、632、633的螺旋形隔板134和外壁132都成形于外加热流道套130;本实施例中围合形成内加热流道611、612、613的螺旋形隔板8114成形于内加热流道套8110,外壁112用管状加热件8120代替,这样,螺旋形隔板8114和管状加热件8120允许存在间隙,方便安装,而且管状加热件8120直接导热给液体,导热效率高,无需经外壁112间接导热,内加热流道套8110可以采用塑料不用导热金属,降低制造成本。围合形成外加热流道631、632、633的螺旋形隔板8134成形于外加热流道套8130,外壁132改为成形于壳盖8510上成为壳盖8510的外周壁8517,这样制造工艺性好,省却了一套法兰紧固结构;

174.螺旋形隔板8114、8134也可以改为直条形,只要能起到第一实施例加热流道611、612、613、631、632、633的围栏和导流作用即可,隔板8114也可以和内加热流道套8110分开成形,再通过焊接或铆接或卡接加以固接即可,隔板8134也可以和外加热流道套8130分开成形,再通过焊接或铆接或卡接加以固接。

175.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图描述的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

176.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。