1.本发明涉及一种电池生产设备,更具体的说是一种智能化电池生产辅助设备。

背景技术:

2.随着科技的发展时代的进步,越来越多的高端设备被引入到我们的生活和工作当中,在锂电行业生产刀片电池的过程中,通常都需对正负极片和隔离膜进行涂布、压紧、绕卷等步骤,现阶段设备联动程度差,智能化程度低导致绕卷所耗费的人力、物力及时间成本极高,且绕卷方式的不同会产生影响生产效率的问题。

3.王晓坤、谭明胜、李倩伟、何巍等公开了一种一种电池绕卷机的极片夹具及电池绕卷机中国实用新型cn202020913352.7通过增添夹具的方式对正负极片进行堆叠,针对不同型号的电池,夹具会增添一部分生产成本,廖强华、王冬梅等公开了电池叠片装置及电池叠片方法中国发明,中国发明授权cn201510870612.0采用真空绕卷板,会导致在绕卷过程中绕卷不够紧实的问题,因此发明了一种智能化电池生产辅助设备。

技术实现要素:

4.本发明涉及一种电池生产设备,更具体的说是一种智能化电池生产辅助设备,通过机箱体安装其他的装置,正极涂布辊压装置提供对正极片进行涂布压实烘干,涂布辊压找平装置实现正负极片及隔离膜的找齐,切割绕卷装置达到按用户需求调节极片切割及绕卷长度进行绕卷动作,实现智能化找齐料卷并涂布、压实、绕卷等功能。

5.为解决上述技术问题,一种智能化电池生产辅助设备,包括机箱体、正极涂布辊压装置、涂布辊压找平装置、切割绕卷装置,通过机箱体安装其他的装置,正极涂布辊压装置提供对正极片进行涂布压实烘干,涂布辊压找平装置实现正负极片及隔离膜的找齐,切割绕卷装置达到按用户需求调节极片切割及绕卷长度进行绕卷动作,实现智能化找齐料卷并涂布、压实、绕卷等功能,其特征在于:正极涂布辊压装置安装固定在机箱体上,涂布辊压找平装置安装固定在机箱体上,切割绕卷装置安装固定在机箱体上。

6.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述的机箱体包括主箱体、正极导向安装板、负极导向安装板、导向承重桩、接料盒、一折气缸安装板、二折气缸安装板、导向槽,正极导向安装板安装固定在主箱体上,负极导向安装板安装固定在主箱体上承重导向桩安装固定在主箱体上,接料盒滑动安装在主箱体上,一折气缸安装板安装固定在主箱体上,二折气缸安装板安装固定在主箱体上,导向槽安装固定在主箱体上。

7.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述的正极涂布辊压装置包括正极料辊安装板、涂布接头、涂布接头架、动力电机、涂布分量气缸、涂布齿条、涂布轮、涂布齿轮、张紧辊、压紧承接辊、涂布辊、刮刀、主动压辊、被动压辊、正极料盘、锁紧螺母、正极片、被动辊滑槽、压紧承接辊轴承座、电机安装座,涂布接头安装固定在涂布接头架上,涂布接头架安装固定在正极料辊安装板上,动力电机电机安装座上,电机安

装座安装固定在正极料辊安装板上,涂布齿条安装固定在涂布接头上,涂布轮滑动安装在涂布接头上,涂布齿轮安装固定在涂布轮上,涂布齿轮和涂布齿条啮合,正紧辊通过压紧承接辊轴承座滑动安装在正极料辊安装板上,压紧承接辊通过压紧承接辊轴承座滑动安装在正极料辊安装板上,涂布辊通过轴承座转动安装在正极料辊安装板上,刮刀安装固定在正极料辊安装板上,主动压辊通过轴承座转动安装在正极料辊安装板上,被动料辊通过轴承座滑动安装在正极料辊安装板上,正极料盘安装固定在正极料辊安装板上,锁紧螺母螺纹安装在正极料盘上,正极片安装固定在正极料盘上,被动辊滑槽设置在正极料辊安装板上,压紧承接辊轴承座通过螺栓安装固定在正极料辊安装板上。

8.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述的涂布辊压找平装置包括找齐板、球型座、找齐丝杠、找齐动力箱、切刀动力箱、隔离膜板、负极板、负极片、张紧辊、定位滑道、隔离膜片,找齐板安装固定在正极料辊安装板上,球型座转动安装在找齐板上,找齐丝杠转动安装在找齐动力箱上,找齐动力箱安装固定在主箱体上,切刀动力箱安装固定在主箱体上,隔离膜板安装固定在正极料辊安装板上,负极板安装固定在正极料辊安装板上,负极片安装固定在负极板上,张紧辊通过轴承转动安装在正极料辊安装板上,定位滑道安装固定在负极板上,隔离膜片安装固定在隔离膜板上。

9.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述的切割绕卷装置包括绕卷张紧辊、压紧辊、切片板、一折块、一折气缸、二折成型块、二折气缸、夹持折角、负压管接口、吸盘孔、折叠压块、切刀偏心轮、切刀摆杆、切刀限位块、刀块、切刀、切刃,绕卷张紧辊通过带座轴承转动安装在主箱体上,压紧辊通过带座轴承滑动安装在主箱体上,切片板安装固定在主箱体上,一折块滑动安装在主箱体内部,一折气缸安装固定在一折块上,一折气缸安装固定在一折气缸安装板上,二折成型块滑动安装在主箱体内部,二折气缸安装固定在二折成型块上,二折气缸安装固定在二折气缸安装板上,夹持折角设置在二折成型块上,负压管接口设置在二折成型块上,吸盘孔设置在二折成型块上,折叠压块安装固定在二折成型块上,切刀偏心轮通过联轴器安装固定在切刀动力箱上,切刀摆杆铰链安装在切刀偏心轮上,切刀限位块安装固定在刀块上,刀块铰链安装在切刀摆杆上,切刀通过螺栓夹持安装在刀块上,切刃设置在切刀上。

10.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述机箱体中导向承重桩有两个。

11.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述正极涂布辊压装置中涂布接头、涂布接头架、动力电机、涂布分量气缸、涂布齿条、涂布轮、涂布齿轮、张紧辊、压紧承接辊、涂布辊、刮刀、主动压辊、被动压辊、正极料盘、锁紧螺母、正极片、被动辊滑槽、压紧承接辊轴承座、电机安装座均有两个。

12.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述涂布辊压找平装置中找齐丝杠有三个,张紧辊有若干个。

13.作为本技术方案的进一步优化,本发明一种智能化电池生产辅助设备所述切割绕卷装置中绕卷张紧辊、压紧辊、切刀偏心轮、切刀摆杆、切刀限位块均有两个,吸盘孔有五个。

14.本发明一种智能化电池生产辅助设备有益效果为:

15.本发明涉及一种电池生产设备,更具体的说是一种智能化电池生产辅助设备,实

现了通过机箱体安装其他的装置,正极涂布辊压装置提供对正极片进行涂布压实烘干,涂布辊压找平装置实现正负极片及隔离膜的找齐,切割绕卷装置达到按用户需求调节极片切割及绕卷长度进行绕卷动作,实现智能化找齐料卷并涂布、压实、绕卷等功能。

附图说明

16.下面结合附图和具体实施方法对本发明做进一步详细的说明。

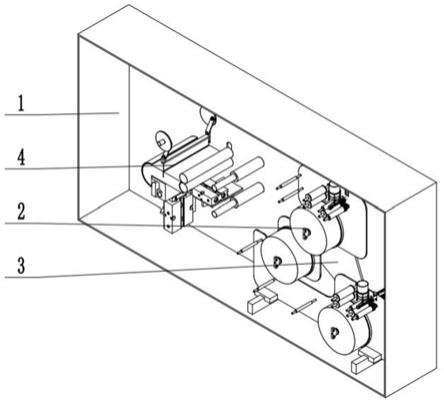

17.图1为本发明的整体结构示意图一。

18.图2为本发明的整体结构示意图二。

19.图3为本发明的整体结构示意图三。

20.图4为本发明的机箱体结构示意图一。

21.图5为本发明的机箱体结构示意图二。

22.图6为本发明的正极涂布辊压装置结构示意图一。

23.图7为本发明的正极涂布辊压装置结构示意图二。

24.图8为本发明的涂布辊压找平装置结构示意图一。

25.图9为本发明的涂布辊压找平装置结构示意图二。

26.图10为本发明的切割绕卷装置结构示意图一。

27.图11为本发明的切割绕卷装置结构示意图二。

28.图12为本发明的切割绕卷装置结构示意图三。

29.图中:机箱体1;主箱体1

‑

1;正极导向安装板1

‑

2;负极导向安装板1

‑

3;导向承重桩1

‑

4;接料盒1

‑

5;一折气缸安装板1

‑

6;二折气缸安装板1

‑

7;导向槽1

‑

8;正极涂布辊压装置2;正极料辊安装板 2

‑

1;涂布接头2

‑

2;涂布接头架2

‑

3;动力电机2

‑

4;涂布分量气缸 2

‑

5;涂布齿条2

‑

6;涂布轮2

‑

7;涂布齿轮2

‑

8;张紧辊2

‑

9;压紧承接辊2

‑

10;涂布辊2

‑

11;刮刀2

‑

12;主动压辊2

‑

13;被动压辊 2

‑

14;正极料盘2

‑

15;锁紧螺母2

‑

16;正极片2

‑

17;被动辊滑槽2

‑

18;压紧承接辊轴承座2

‑

19;电机安装座2

‑

20;涂布辊压找平装置3;找齐板3

‑

1;球型座3

‑

2;找齐丝杠3

‑

3;找齐动力箱3

‑

4;切刀动力箱3

‑

5;隔离膜板3

‑

6;负极板3

‑

7;负极片3

‑

8;张紧辊3

‑

9;定位滑道3

‑

10;隔离膜片3

‑

11;切割绕卷装置4;绕卷张紧辊4

‑

1;压紧辊4

‑

2;切片板4

‑

3;一折块4

‑

4;一折气缸4

‑

5;二折成型块4

‑

6;二折气缸4

‑

7;夹持折角4

‑

8;负压管接口4

‑

9;吸盘孔4

‑

10;折叠压块4

‑

11;切刀偏心轮4

‑

12;切刀摆杆4

‑

13;切刀限位块4

‑

14;刀块4

‑

15;切刀4

‑

16;切刃4

‑

17。

具体实施方式

30.具体实施方式一:

31.下面结合图1、2、3、4、5、6、7、8、9、10、11、12为解决上述技术问题,一种智能化电池生产辅助设备,包括机箱体1、正极涂布辊压装置2、涂布辊压找平装置3、切割绕卷装置4,通过机箱体1 安装其他的装置,正极涂布辊压装置2提供对正极片进行涂布压实烘干,涂布辊压找平装置3实现正负极片及隔离膜的找齐,切割绕卷装置4达到按用户需求调节极片切割及绕卷长度进行绕卷动作,实现智能化找齐料卷并涂布、压实、绕卷等功能,其特征在于:正极涂布辊压装置2安装固定在机箱体1上,涂布辊压找平装置3安装固定在机箱体1上,切割绕卷装置4安装固定在机箱体1上。

32.具体实施方式二:

33.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式一作进一步说明,所述的机箱体1包括主箱体1

‑

1、正极导向安装板1

‑

2、负极导向安装板1

‑

3、导向承重桩1

‑

4、接料盒1

‑

5、一折气缸安装板1

‑

6、二折气缸安装板1

‑

7、导向槽1

‑

8,正极导向安装板1

‑

2安装固定在主箱体1

‑

1上,负极导向安装板1

‑

3安装固定在主箱体1

‑

1上承重导向桩1

‑

4安装固定在主箱体1

‑

1上,接料盒1

‑

5滑动安装在主箱体1

‑

1上,一折气缸安装板 1

‑

6安装固定在主箱体1

‑

1上,二折气缸安装板1

‑

7安装固定在主箱体1

‑

1上,导向槽1

‑

8安装固定在主箱体1

‑

1上。

34.具体实施方式三:

35.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式一作进一步说明,所述的正极涂布辊压装置2包括正极料辊安装板2

‑

1、涂布接头2

‑

2、涂布接头架2

‑

3、动力电机2

‑

4、涂布分量气缸2

‑

5、涂布齿条2

‑

6、涂布轮2

‑

7、涂布齿轮2

‑

8、张紧辊2

‑

9、压紧承接辊2

‑

10、涂布辊2

‑

11、刮刀2

‑

12、主动压辊2

‑

13、被动压辊2

‑

14、正极料盘2

‑

15、锁紧螺母2

‑

16、正极片2

‑

17、被动辊滑槽2

‑

18、压紧承接辊轴承座2

‑

19、电机安装座 2

‑

20,将涂布接头2

‑

2与涂料桶进行连接,并将正极片2

‑

17牵引至各个辊上,打开动力电机2

‑

4,涂布辊2

‑

11转动带动正极片2

‑

17向前移动,同时涂布分量气缸2

‑

5回退,带动涂布齿条2

‑

6与涂布齿轮 2

‑

8啮合,带动涂布轮2

‑

7向出口处转动,将涂料辊至压紧承接辊2

‑

10 上,随着涂布辊2

‑

11转动,涂料随着正极片2

‑

17转动,并随着刮刀将涂料均匀刮至正极片2

‑

17上,并经由被动压辊2

‑

14对主动压辊 2

‑

13的正压对涂料进行压实动作,且被动压辊2

‑

14内置加热丝,可对辊压的涂料进行烘干,完成涂布压实涂布接头2

‑

2安装固定在涂布接头架2

‑

3上,涂布接头架2

‑

3安装固定在正极料辊安装板2

‑

1上,动力电机2

‑

4电机安装座2

‑

20上,电机安装座2

‑

20安装固定在正极料辊安装板2

‑

1上,涂布齿条2

‑

6安装固定在涂布接头2

‑

2上,涂布轮2

‑

7滑动安装在涂布接头2

‑

2上,涂布齿轮2

‑

8安装固定在涂布轮 2

‑

7上,涂布齿轮2

‑

8和涂布齿条2

‑

6啮合,正紧辊2

‑

9通过压紧承接辊轴承座2

‑

19滑动安装在正极料辊安装板2

‑

1上,压紧承接辊2

‑

10 通过压紧承接辊轴承座2

‑

19滑动安装在正极料辊安装板2

‑

1上,涂布辊2

‑

11通过轴承座转动安装在正极料辊安装板2

‑

1上,刮刀2

‑

12 安装固定在正极料辊安装板2

‑

1上,主动压辊2

‑

13通过轴承座转动安装在正极料辊安装板2

‑

1上,被动料辊2

‑

14通过轴承座滑动安装在正极料辊安装板2

‑

1上,正极料盘2

‑

15安装固定在正极料辊安装板2

‑

1上,锁紧螺母2

‑

16螺纹安装在正极料盘2

‑

15上,正极片2

‑

17 安装固定在正极料盘2

‑

15上,被动辊滑槽2

‑

18设置在正极料辊安装板2

‑

1上,压紧承接辊轴承座2

‑

19通过螺栓安装固定在正极料辊安装板2

‑

1上。

36.具体实施方式四:

37.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式一作进一步说明,所述的涂布辊压找平装置3包括找齐板3

‑

1、球型座3

‑

2、找齐丝杠3

‑

3、找齐动力箱 3

‑

4、切刀动力箱3

‑

5、隔离膜板3

‑

6、负极板3

‑

7、负极片3

‑

8、张紧辊3

‑

9、定位滑道3

‑

10、隔离膜片3

‑

11,主箱体1

‑

1上装有对射式传感器,因料辊通过锁紧螺母2

‑

16向内紧固,当三种料片的外边缘不对齐时,会对对射传感器的光源产生阻挡,使得找齐动力箱3

‑

4 接收信号,控制三根找齐丝杠3

‑

3的伸出和回缩,找齐丝杠3

‑

3顶着找齐板3

‑

1沿球型座3

‑

2转动,达到三种料片动态找齐的目的,同时由定位滑道3

‑

10进行定位,使得安装料辊过程更

加快速方便,提高生产效率,找齐板3

‑

1安装固定在正极料辊安装板2

‑

1上,球型座3

‑

2转动安装在找齐板3

‑

1上,找齐丝杠3

‑

3转动安装在找齐动力箱 3

‑

4上,找齐动力箱3

‑

4安装固定在主箱体1

‑

1上,切刀动力箱3

‑

5 安装固定在主箱体1

‑

1上,隔离膜板3

‑

6安装固定在正极料辊安装板 2

‑

1上,负极板3

‑

7安装固定在正极料辊安装板2

‑

1上,负极片3

‑

8 安装固定在负极板3

‑

7上,张紧辊3

‑

9通过轴承转动安装在正极料辊安装板2

‑

1上,定位滑道3

‑

10安装固定在负极板3

‑

7上,隔离膜片 3

‑

11安装固定在隔离膜板3

‑

6上。

38.具体实施方式五:

39.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式一作进一步说明,所述的切割绕卷装置4包括绕卷张紧辊4

‑

1、压紧辊4

‑

2、切片板4

‑

3、一折块4

‑

4、一折气缸4

‑

5、二折成型块4

‑

6、二折气缸4

‑

7、夹持折角4

‑

8、负压管接口4

‑

9、吸盘孔4

‑

10、折叠压块4

‑

11、切刀偏心轮4

‑

12、切刀摆杆4

‑

13、切刀限位块4

‑

14、刀块4

‑

15、切刀4

‑

16、切刃4

‑

17,首先由压紧辊4

‑

2配合下方的主动辊将三种料片进行初步的压紧,并且由主动辊带动料片朝着切片板4

‑

3前进,切刀动力箱3

‑

5将动力输送给切刀偏心轮4

‑

12,带动切刀限位块4

‑

14在主箱体的限位滑槽内做往复滑动,其往复速度较快,使得切刀4

‑

16的尖部先刺透叠好的料片,再由切刃4

‑

17进行分割,由于隔离膜材料较薄,采用先刺破后分小段切割的方式能更准确快速的切断三片料片,其切割长度根据需要的电池片型号不同,通过发送信号至切刀动力箱3

‑

5实现动力分配,实现切割长度的调节,随后切割后的料片随着后面运输过来的料片压力前推至导向槽1

‑

8上,随后一折气缸4

‑

5推动一折块4

‑

4向传下料的料片推至切片板4

‑

3背部的直角板处,随后二折气缸4

‑

7推动二折成型块4

‑

6将贴合在竖直方向的料片压在切片板4

‑

3上,随着料片继续输送,由一折块4

‑

4压出的角进入至夹持折角4

‑

8处,随后吸盘孔 4

‑

10提供负压,将料片吸住,随后二折气缸4

‑

7回退,带动折叠一次的料片回退,可更换气缸来控制回退行程,实现不同型号电池片的绕片动作,随后一折气缸4

‑

5与二折气缸4

‑

7协作,继续对料片进行折叠,实现叠片绕卷动作,绕卷张紧辊4

‑

1通过带座轴承转动安装在主箱体1

‑

1上,压紧辊4

‑

2通过带座轴承滑动安装在主箱体1

‑

1上,切片板4

‑

3安装固定在主箱体1

‑

1上,一折块4

‑

4滑动安装在主箱体 1

‑

1内部,一折气缸4

‑

5安装固定在一折块4

‑

4上,一折气缸4

‑

5安装固定在一折气缸安装板1

‑

6上,二折成型块4

‑

6滑动安装在主箱体 1

‑

1内部,二折气缸4

‑

7安装固定在二折成型块4

‑

6上,二折气缸4

‑

7 安装固定在二折气缸安装板1

‑

7上,夹持折角4

‑

8设置在二折成型块 4

‑

6上,负压管接口4

‑

9设置在二折成型块4

‑

6上,吸盘孔4

‑

10设置在二折成型块4

‑

6上,折叠压块4

‑

11安装固定在二折成型块4

‑

6 上,切刀偏心轮4

‑

12通过联轴器安装固定在切刀动力箱3

‑

5上,切刀摆杆4

‑

13铰链安装在切刀偏心轮4

‑

12上,切刀限位块4

‑

14安装固定在刀块4

‑

15上,刀块4

‑

15铰链安装在切刀摆杆4

‑

13上,切刀 4

‑

16通过螺栓夹持安装在刀块4

‑

15上,切刃4

‑

17设置在切刀4

‑

16 上。

40.具体实施方式六:

41.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式二作进一步说明,所述机箱体1均有个中导向承重桩1

‑

4有两个。

42.具体实施方式七:

43.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式三作进一步说明,所述正极涂布辊压装置2中涂布接头2

‑

2、涂布接头架2

‑

3、动力电机2

‑

4、涂布分量气缸2

‑

5、涂布齿条2

‑

6、涂布轮2

‑

7、涂布齿轮2

‑

8、张紧辊2

‑

9、压紧承接辊2

‑

10、

涂布辊2

‑

11、刮刀2

‑

12、主动压辊2

‑

13、被动压辊2

‑

14、正极料盘2

‑

15、锁紧螺母2

‑

16、正极片2

‑

17、被动辊滑槽 2

‑

18、压紧承接辊轴承座2

‑

19、电机安装座2

‑

20均有两个。

44.具体实施方式八:

45.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式四作进一步说明,所述涂布辊压找平装置3中找齐丝杠3

‑

3有三个,张紧辊3

‑

9有若干个。

46.具体实施方式九:

47.下面结合图1、2、3、4、5、6、7、8、9、10、11、12说明本实施方式,本实施方式对实施方式五作进一步说明,所述切割绕卷装置 4中绕卷张紧辊4

‑

1、压紧辊4

‑

2、切刀偏心轮4

‑

12、切刀摆杆4

‑

13、切刀限位块4

‑

14均有两个,吸盘孔4

‑

10有五个。

48.当然,上述说明并非对本发明的限制,本发明也不仅限于述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。