1.本发明涉及加氢催化剂的技术领域,尤其涉及一种适用于有机液相储氢材料加氢和脱氢的催化剂及其制备方法。

背景技术:

2.随着工业的发展和人们物质生活水平的提高,能源的需求也与日俱增。由于近几十年来使用的能源主要来自化石燃料(如煤、石油和天然气等),而其使用不可避免地污染环境,再加上其储量有限,所以寻找可再生的绿色能源迫在眉睫。氢气是一种清洁、高效的能量,被视为最具发展潜力的清洁能源,其存储和运输是影响氢能大规模应用的关键问题。常用的储氢方法有高压气态储氢、液化储氢、金属合金储氢和有机液体氢化物储氢等,但是作为新型的有机液相储氢材料,其能量密度高且安全性好,被认为是最有发展前景的一种氢气储存方式,具有广阔的市场应用前景,但该材料任存在许多不易克服的缺点。

技术实现要素:

3.鉴于以上现有技术的不足之处,本发明提供一种适用于有机液相储氢材料加氢和脱氢的催化剂及其制备方法,该催化剂在常温高压下具有储氢能量密度高,脱氢温度低,脱氢速度快的优点,可满足有机液相储氢材料的广泛应用。

4.本发明还提供一种乙酸乙酯加氢制备乙醇用催化剂的应用,以使乙酸乙酯加氢制备乙醇的工艺过程中,最大程度地发挥催化剂的催化效率,提高乙酸乙酯的转化率和乙醇的选择性。

5.为达到以上目的,本发明采用的技术方案为:

6.一种加氢和脱氢催化剂的制备方法,所述制备方法包括以下步骤:

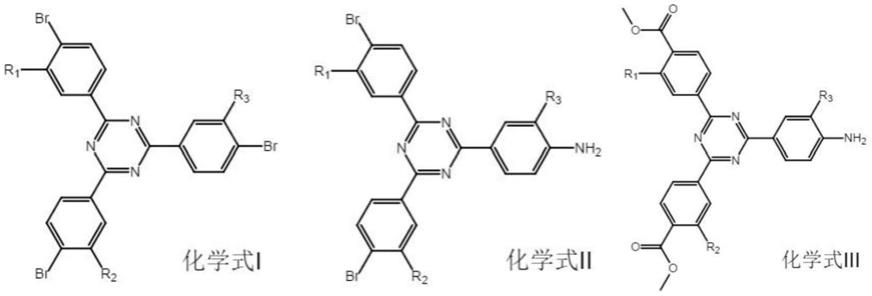

7.步骤s1:将化学式i所示三嗪化合物和氨水在n,n-二甲基甲酰胺和氧化亚铜的存在下进行胺化反应,得到化学式ii所示三嗪化合物;

8.化学式i中,r1、r2和r3独自选自h、甲基、乙基或甲氧基;

9.步骤s2:将步骤s1得到的化学式ii所示三嗪化合物加入添加有氯化铂和甲醇钠的甲醇溶液中,搅拌混合均匀后,通入0.2~1mpa的一氧化碳,用300~800w高压汞灯照射反应液1~7h,反应温度为20~60℃,得到如化学式iii所示三嗪化合物;

10.步骤s3:将步骤s2得到的化学式iii所示三嗪化合物先加入到由氢氧化钾、甲醇和四氢呋喃的混合溶液a中,室温下反应12h,再加入三氟乙酸的四氢呋喃溶液,继续反应2h,得到如化学式iv所示三嗪化合物;

11.步骤s4:将步骤s3得到的化学式iv所示三嗪化合物加入由甲醇、二甲基亚砜和2,5-二羟基苯甲醛组成的混合溶液b中,继续反应6h,得到如化学式v所示的有机配体;

12.步骤s5:按重量份计,称取20~50份化学式v所示的有机配体溶解在100份dmf中,加入1~5份活性纳米颗粒分散液,搅拌分散均匀;然后按金属盐与化学式v所示的有机配体摩尔比为1:2~2.5加入金属盐,继续混合均匀后,放入70~130℃的烘箱中反应15~24h,冷却分离,并用丙酮交换1~3天,每天2次,再在80~120℃的烘箱中恒温干燥,冷却后得到以活性纳米颗粒为活性中心,金属有机框架co/pt-mofs作为载体的加氢和脱氢催化剂。

13.作为优选的技术方案,所述n,n-二甲基甲酰胺与所述化学式i所示三嗪化合物的质量比为2~8:1,所述氧化亚铜与所述化学式i所示三嗪化合物的质量比为0.1~0.5:1,所述氨水与化学式i所示三嗪化合物的摩尔比为1~1.2:1。

14.作为优选的技术方案,所述化学式ii所示三嗪化合物的摩尔浓度为50~200mmol/l,氯化铂的摩尔浓度为5~20mmol/l,甲醇钠的摩尔浓度为100~1000mmol/l。

15.作为优选的技术方案,所述化学式iii所示三嗪化合物与氢氧化钾和三氟乙酸的摩尔比为1:1~2.5:1~2.5;所述混合溶液a中氢氧化钾、甲醇和四氢呋喃的质量比为10~25:5~15:50;所述三氟乙酸的四氢呋喃溶液中三氟乙酸的质量浓度为15~35wt%。

16.作为优选的技术方案,所述化学式iv所示三嗪化合物与2,5-二羟基苯甲醛的摩尔比为1:1~1.2;所述混合溶液b中甲醇、二甲基亚砜和2,5-二羟基苯甲醛的质量比为50:10~20:15~20。

17.作为优选的技术方案,所述金属盐为钴和/或铂的硝酸盐或硫酸盐。

18.作为优选的技术方案,所述活性纳米颗粒分散液由5~10重量份纳米钴和/或铂金属颗粒、50~80重量份去离子水和7~18重量份乙二胺组成。

19.本发明还提供上述加氢和脱氢催化剂的应用,所述催化剂应用于有机液相储氢材料的加氢和脱氢催化反应过程。

20.作为优选的技术方案,所述有机液相储氢材料催化反应的加氢反应条件:反应温度为常温,反应压力为0.15mpa~1mpa;脱氢反应条件:反应温度为180~230℃。

21.本发明的有益效果:

22.本发明加氢和脱氢催化剂的制备方法,得到了以活性纳米颗粒为活性中心,金属

有机框架为载体的催化剂,催化剂活性位点多,活性纳米颗粒和金属有机框架均具有活性位点,提高了活性组分载容量,使得催化剂储氢能力得以提升。

23.本发明制备得到的加氢和脱氢催化剂,以金属有机框架为载体,其内部呈现高度有序的三维孔道结构,比表面积大,活性纳米颗粒在载体中的分散性好,有助于提高催化剂的加氢和脱氢能力;另外,还具有良好的高热稳定性和水热稳定性,延长了催化剂使用寿命。

24.总的来说,本发明制备得到的催化剂,适用于有机液相储氢材料的加氢和脱氢反应过程,在常温高压下具有储氢能量密度高,脱氢温度低,脱氢速度快的优点,可满足有机液相储氢材料的广泛应用。

具体实施方式

25.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

26.实施例1

27.本实施例的加氢和脱氢催化剂的制备方法,其包括以下步骤:

28.步骤s1:将化学式i所示三嗪化合物2,4,6-三(4-溴苯基)-1,3,5-三嗪和氨水在n,n-二甲基甲酰胺和氧化亚铜的存在下进行胺化反应,得到化学式ii所示三嗪化合物;所述n,n-二甲基甲酰胺与所述化学式i所示三嗪化合物的质量比为5:1,所述氧化亚铜与所述化学式i所示三嗪化合物的质量比为0.3:1,所述氨水与化学式i所示三嗪化合物的摩尔比为1.2:1;

29.步骤s2:将摩尔浓度为100mmol/l的步骤s1得到的化学式ii所示三嗪化合物加入添加有摩尔浓度为10mmol/l氯化铂和摩尔浓度为500mmol/l甲醇钠的甲醇溶液中,搅拌混合均匀后,通入0.5mpa的一氧化碳,用600w高压汞灯照射反应液3h,反应温度为40℃,得到如化学式iii所示三嗪化合物;

30.步骤s3:将步骤s2得到的化学式iii所示三嗪化合物先加入到由氢氧化钾、甲醇和四氢呋喃的混合溶液a中,室温下反应12h,再加入质量浓度为25wt%的三氟乙酸的四氢呋喃溶液,继续反应2h,得到如化学式iv所示三嗪化合物;所述化学式iii所示三嗪化合物与氢氧化钾和三氟乙酸的摩尔比为1:2:1.5;所述混合溶液a中氢氧化钾、甲醇和四氢呋喃的质量比为15:8:50;

31.步骤s4:将步骤s3得到的化学式iv所示三嗪化合物加入由甲醇、二甲基亚砜和2,5-二羟基苯甲醛组成的混合溶液b中,继续反应6h,得到如化学式v所示的有机配体;所述化学式iv所示三嗪化合物与2,5-二羟基苯甲醛的摩尔比为1:1.2;所述混合溶液b中甲醇、二甲基亚砜和2,5-二羟基苯甲醛的质量比为50:15:18;

32.步骤s5:按重量份计,称取30份化学式v所示的有机配体溶解在100份dmf中,加入3份活性纳米颗粒分散液,搅拌分散均匀;然后按金属盐与化学式v所示的有机配体摩尔比为1:2加入金属盐硝酸铂,继续混合均匀后,放入90℃的烘箱中反应18h,冷却分离,并用丙酮交换2天,每天2次,再在110℃的烘箱中恒温干燥,冷却后得到以活性纳米颗粒为活性中心,金属有机框架pt-mofs作为载体的加氢和脱氢催化剂。所述活性纳米颗粒分散液由7重量份纳米铂金属颗粒、63重量份去离子水和12重量份乙二胺组成。

33.本发明的催化剂制备方法,首先以2,4,6-三(4-溴苯基)-1,3,5-三嗪为原料,通过胺化反应,使其中一个溴苯基转为苯胺基团;接着在高压汞灯照射下,利用一氧化碳和甲醇为原料,进行催化反应,使剩余两个溴苯基转换成苯甲酸甲酯基团;再接着在碱性条件下进行皂化反应,并利用三氟乙酸进行酸化使苯甲酸甲酯基团转换成苯甲酸基团,苯甲酸基团所带的羧基官能团可与金属离子配位,自组装成三维有序机构的金属有机框架(mofs);加入2,5-二羟基苯甲醛,使苯甲醛官能团与胺基反应最终生成带有席夫碱官能团的有机配体,在席夫碱官能团和2,5-二羟基苯甲醛上所带的羟基的共同作用下,可与金属离子配位,在催化剂载体的侧链上提供了催化剂加氢和储氢的活性位点;结合催化剂中心的活性纳米颗粒,使得本发明的催化剂,适用于有机液相储氢材料的加氢和脱氢反应过程,具有储氢能量密度高,脱氢温度低,脱氢速度快的优点。

34.应用例1

35.将实施例1制备得到的催化剂应用于有机液相储氢材料甲基环己烷的加氢和脱氢催化反应过程。所述有机液相储氢材料催化反应的加氢反应条件:反应温度为常温,反应压力为0.2mpa;脱氢反应条件:反应温度为180℃。反应结果显示,加氢过程,甲基环己烷转化率达到85%,甲苯选择性达到89%;脱氢过程,甲苯转化率达到82%,甲基环己烷选择性达

到81%。

36.实施例2

37.本实施例的加氢和脱氢催化剂的制备方法,其包括以下步骤:

38.步骤s1:将化学式i所示三嗪化合物2,4,6-三(4-溴苯基)-1,3,5-三嗪和氨水在n,n-二甲基甲酰胺和氧化亚铜的存在下进行胺化反应,得到化学式ii所示三嗪化合物;所述n,n-二甲基甲酰胺与所述化学式i所示三嗪化合物的质量比为2:1,所述氧化亚铜与所述化学式i所示三嗪化合物的质量比为0.1:1,所述氨水与化学式i所示三嗪化合物的摩尔比为1:1;

39.步骤s2:将摩尔浓度为50mmol/l的步骤s1得到的化学式ii所示三嗪化合物加入添加有摩尔浓度为5mmol/l氯化铂和摩尔浓度为100mmol/l甲醇钠的甲醇溶液中,搅拌混合均匀后,通入0.2mpa的一氧化碳,用300w高压汞灯照射反应液7h,反应温度为60℃,得到如化学式iii所示三嗪化合物;

40.步骤s3:将步骤s2得到的化学式iii所示三嗪化合物先加入到由氢氧化钾、甲醇和四氢呋喃的混合溶液a中,室温下反应12h,再加入质量浓度为15wt%的三氟乙酸的四氢呋喃溶液,继续反应2h,得到如化学式iv所示三嗪化合物;所述化学式iii所示三嗪化合物与氢氧化钾和三氟乙酸的摩尔比为1:1.1:2;所述混合溶液a中氢氧化钾、甲醇和四氢呋喃的质量比为10:8:50;

41.步骤s4:将步骤s3得到的化学式iv所示三嗪化合物加入由甲醇、二甲基亚砜和2,5-二羟基苯甲醛组成的混合溶液b中,继续反应6h,得到如化学式v所示的有机配体;所述化学式iv所示三嗪化合物与2,5-二羟基苯甲醛的摩尔比为1:1.2;所述混合溶液b中甲醇、二甲基亚砜和2,5-二羟基苯甲醛的质量比为50:10:18;

42.步骤s5:按重量份计,称取20份化学式v所示的有机配体溶解在100份dmf中,加入1份活性纳米颗粒分散液,搅拌分散均匀;然后按金属盐与化学式v所示的有机配体摩尔比为1:2加入金属盐硝酸钴和硝酸铂(质量比为1:1),继续混合均匀后,放入90℃的烘箱中反应15h,冷却分离,并用丙酮交换1天,每天2次,再在80℃的烘箱中恒温干燥,冷却后得到以活性纳米颗粒为活性中心,金属有机框架co-mofs作为载体的加氢和脱氢催化剂。所述活性纳米颗粒分散液由5重量份纳米钴金属颗粒、50重量份去离子水和7重量份乙二胺组成。

43.应用例2

44.将实施例1制备得到的催化剂应用于有机液相储氢材料甲基环己烷的加氢和脱氢催化反应过程。所述有机液相储氢材料催化反应的加氢反应条件:反应温度为常温,反应压力为0.5mpa;脱氢反应条件:反应温度为200℃。反应结果显示,加氢过程,甲基环己烷转化率达到93%,甲苯选择性达到95%;脱氢过程,甲苯转化率达到88%,甲基环己烷选择性达到91%。

45.实施例3

46.本实施例的加氢和脱氢催化剂的制备方法,其包括以下步骤:

47.步骤s1:将化学式i所示三嗪化合物2,4,6-三(4-溴苯基)-1,3,5-三嗪和氨水在n,n-二甲基甲酰胺和氧化亚铜的存在下进行胺化反应,得到化学式ii所示三嗪化合物;所述n,n-二甲基甲酰胺与所述化学式i所示三嗪化合物的质量比为8:1,所述氧化亚铜与所述化学式i所示三嗪化合物的质量比为0.5:1,所述氨水与化学式i所示三嗪化合物的摩尔比为1.2:1;

48.步骤s2:将摩尔浓度为200mmol/l的步骤s1得到的化学式ii所示三嗪化合物加入添加有摩尔浓度为20mmol/l氯化铂和摩尔浓度为1000mmol/l甲醇钠的甲醇溶液中,搅拌混合均匀后,通入0.3mpa的一氧化碳,用800w高压汞灯照射反应液1h,反应温度为30℃,得到如化学式iii所示三嗪化合物;

49.步骤s3:将步骤s2得到的化学式iii所示三嗪化合物先加入到由氢氧化钾、甲醇和四氢呋喃的混合溶液a中,室温下反应12h,再加入质量浓度为35wt%的三氟乙酸的四氢呋喃溶液,继续反应2h,得到如化学式iv所示三嗪化合物;所述化学式iii所示三嗪化合物与氢氧化钾和三氟乙酸的摩尔比为1:2.5:1.5;所述混合溶液a中氢氧化钾、甲醇和四氢呋喃的质量比为25:12:50;

50.步骤s4:将步骤s3得到的化学式iv所示三嗪化合物加入由甲醇、二甲基亚砜和2,5-二羟基苯甲醛组成的混合溶液b中,继续反应6h,得到如化学式v所示的有机配体;所述化学式iv所示三嗪化合物与2,5-二羟基苯甲醛的摩尔比为1:1.1;所述混合溶液b中甲醇、二甲基亚砜和2,5-二羟基苯甲醛的质量比为50:20:17;

51.步骤s5:按重量份计,称取50份化学式v所示的有机配体溶解在100份dmf中,加入4份活性纳米颗粒分散液,搅拌分散均匀;然后按金属盐与化学式v所示的有机配体摩尔比为1:1.3加入金属盐硝酸铂,继续混合均匀后,放入90℃的烘箱中反应20h,冷却分离,并用丙酮交换3天,每天2次,再在120℃的烘箱中恒温干燥,冷却后得到以活性纳米颗粒为活性中心,金属有机框架pt-mofs作为载体的加氢和脱氢催化剂。所述活性纳米颗粒分散液由10重量份纳米铂金属颗粒、80重量份去离子水和18重量份乙二胺组成。

52.应用例3

53.将实施例1制备得到的催化剂应用于有机液相储氢材料甲基环己烷的加氢和脱氢催化反应过程。所述有机液相储氢材料催化反应的加氢反应条件:反应温度为常温,反应压力为1mpa;脱氢反应条件:反应温度为230℃。反应结果显示,加氢过程,甲基环己烷转化率达到95%,甲苯选择性达到98%;脱氢过程,甲苯转化率达到91%,甲基环己烷选择性达到94%。

54.将实施例3制备得到的催化剂进行性能测试,其性能结果如表1所示:

55.催化剂孔容测试:采用氮气吸附脱附法进行测定;

56.高热稳定性测试:将催化剂在350℃的高温条件下,加热72h后,在相同的条件下再进行甲基环己烷转化率和甲苯选择性的测试,然后分别以加热前后甲基环己烷转化率和甲苯选择性的下降率作为高温稳定性的评价指标;

57.水热稳定性测试:将催化剂在100℃水蒸气条件下,连续加热12h后,在相同的条件下再进行甲基环己烷转化率和甲苯选择性的测试,然后分别以加热前后甲基环己烷转化率和甲苯选择性的下降率作为水温稳定性的评价指标;表1

58.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。