1.本发明涉及流体控制技术领域,具体涉及一种电动阀。

背景技术:

2.为了提高工作介质的流量控制精度,热管理系统采用电动阀进行系统工作介质流量调整。电动阀的控制包括过热度的控制,过热度的计算需要获取工作介质的压力信号,因此需要在电动阀上设置压力传感器,因此,如何节约电动阀的成本,方便安装压力传感器是本领域技术人员需要解决的技术问题。

技术实现要素:

3.本发明的目的在于提供一种能够节约成本,方便压力感应单元安装的电动阀。

4.为实现上述目的,本发明的一种实施方式采用如下技术方案:

5.一种电动阀,包括阀体,所述阀体具有流通通道和安装腔,所述电动阀还包括压力感应单元,所述安装腔包括压力感应单元安装腔,至少部分所述压力感应单元位于所述压力感应单元安装腔,所述电动阀还包括盖板部件,所述盖板部件包括第一限位部,所述阀体还包括铆压部,所述铆压部与所述盖板部件的一侧抵接,对所述盖板部件进行限位,所述第一限位部与所述压力感应单元抵接,将所述压力感应单元限位于所述压力感应单元安装腔,所述压力感应单元能够感应所述流通通道内的工作介质的压力。

6.本技术方案中压力感应单元通过铆压部铆压固定,能够方便压力感应单元的的安装,节约电动阀成本。

附图说明

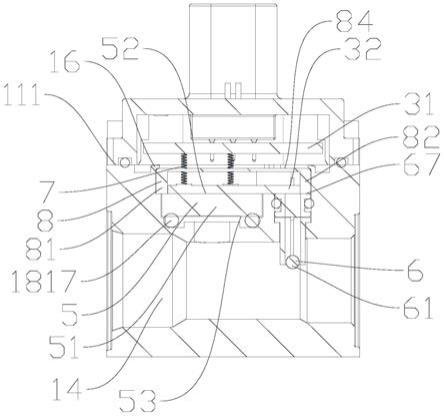

7.图1是电动阀的一个视角的立体结构示意图;

8.图2是图1中电动阀的另一个视角的结构示意图;

9.图3是图2中电动阀沿a-a方向截面的剖视结构示意图;

10.图4是图2中电动阀沿b-b方向截面的剖视结构示意图;

11.图5是图1中阀体的一个视角的立体结构示意图;

12.图6是阀体、压力感应单元、温度感应单元结合的一个视角的结构示意图;

13.图7是图6的一个剖视结构示意图;

14.图8是图1中阀体的一个视角的结构示意图;

15.图9是图8中阀体沿c-c方向截面的剖视结构示意图;

16.图10是图1中压力感应元件的一个立体结构示意图;

17.图11是图1中温度感应单元的一个视角的结构示意图;

18.图12是图11中温度感应单元的一个剖视结构示意图;

19.图13是连接板的一种实施例的一个立体结构示意图;

20.图14是盖板部件的一种实施例的一个立体结构示意图;

21.图15是连接部件的一种实施例的一个立体结构示意图;

22.图16是阀体、压力感应单元、温度感应单元、盖板部件以及连接部件结合的一个视角的立体结构示意图;

23.图17是另一种实施例的盖板部件与连接部件结合的一个视角的立体结构示意图;

24.图18是图17中盖板部件与连接部件结合的另一个视角的结构示意图;

25.图19是图18中结构沿d-d方向截面的剖视结构示意图;

26.图20是连接板的另一种实施例的结构示意图;

27.图21是盖板部件的又一种实施例的一个立体结构示意图;

28.图22是温度感应单元的另一种实施例的结构示意图;

29.图23是图22中温度感应单元的一个剖面结构示意图;

30.图24是电动阀的另一种实施例的一个结构示意图;

31.图25是图24中电动阀沿e-e方向截面的剖视结构示意图;

32.图26是图24中阀体的一个结构示意图;

33.图27是图26中阀体沿f-f方向截面的剖视结构示意图;

34.图28是图2中电动阀沿b-b方向截面的另一种实施方式的剖视结构示意图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明:

36.结合图1-图9,本实施例中,电动阀100包括阀体1、阀部件2、电控部3以及驱动部4,阀部件2包括阀芯21,阀体1包括阀部件安装腔11,部分阀部件2位于阀部件安装腔11,阀体1具有第一段流道12、第二段流道13和流通通道14,电动阀具有阀口22,阀口22位于第一段流道12和第二段流道13之间,阀芯21能够相对于阀口22运动并改变阀口22的开度,电控部3能够控制驱动部4,驱动部4带动阀芯21的运动,电动阀还包括压力感应单元5和/或温度感应单元6,本实施例中,电动阀包括压力感应单元5和温度感应单元6,压力感应单元5和温度感应单元6分开设置,压力感应单元5和温度感应单元6均与阀体1连接,压力感应单元5能够感应流通通道14内的工作介质的压力并形成压电信号;温度感应单元6能够感应流通通道14内的工作介质的温度,与温度对应的信号输出到电控部3。本实施例中,电控部3包括电控板31、连接板32,电控部3还包括调理电路,本实施例中,调理电路设置在连接板32上,压力感应单元5形成的压电信号通过连接板32上的调理电路形成与压力对应的信号,并输出到电控板31,该信号作为生成控制驱动部4的信号的一部分。当然在其他实施例中,调理电路也可以设置在电控板31上,连接板32起电连接和/或信号连接作用,也可以不设置连接板32。温度感应单元6能够感应流通通道14内的工作介质的温度,并输出信号到连接板32,再经过连接板32传输到电控板31,该信号作为生成控制驱动部4的信号的一部分,当然,不设置连接板32时,温度对应的信号可以输出到电控板31。本技术方案通过压力感应单元5获取压电信号,压电信号通过调理电路转化为压力信号对应的信号,作为生成控制驱动部4的信号的一部分,不需要单独设置压力传感单元5的保护罩以及封装结构,利用电动阀保护压力传感单元5,有利于降低成本;通过温度感应单元6获取工作介质对应的温度的信号,并输出到连接板32,通过连接板32输出到电控板31,作为生成控制驱动部4的信号的一部分,这样单独设置温度感应单元6有利于降低成本。本实施例中,压力感应单元5与温度感应单元6单独设

置,这样可以增加选择组合的灵活性,有利于降低产品的成本。本实施方式中,流通通道14位于阀体1,流通通道14的延伸方向与第一段流道12和第二段流道13的延伸方向相同;当然也可以是其他延伸方向。当然流通通道14也可以位于换热器或者热管理系统中的其他零部件。

37.参见图3,本实施例中,电控部3具有一个输入端子33,通过该输入端子给电控板31供电以及接收上位机发送的信号。驱动部4包括线圈组件41和转子组件42,线圈组件41与电控板31电连接,电控板31发出驱动信号给线圈组件41,线圈组件41产生激励磁场,转子组件42在激励磁场的作用下转动,电动阀100还包括传动装置,传动装置包括螺母91和螺杆92,螺母91固定,螺杆92与转子组件42和阀芯21连接,传动装置将转子组件42的转动转为阀芯21的轴向运动,当然以上驱动部4和传动装置不限于本实施例的实施方式,可以为其他结构,实现同样的效果,阀芯也可以换成球阀或者截止阀的阀芯。

38.结合图4-图9,本实施例中,阀体1具有安装腔15,安装腔15包括压力感应单元安装腔151、温度感应单元安装腔152,至少部分压力感应单元5位于压力感应单元安装腔151,至少部分温度感应单元6位于温度感应单元安装腔152。压力感应单元5包括压力感应元件51,本实施例中,压力感应元件51为陶瓷电容压力传感器,采用陶瓷电容压力传感器作为压力感应元件有利于降低成本,当然,在其他实施例中,压力感应单元5也可以采用其他类型的压力传感器。温度感应单元6包括温度感应元件,温度感应元件为热敏电阻,采用热敏电阻作为温度感应元件有利于降低成本。压力感应单元5与温度感应单元6单独设置,这样可以增加选择组合的灵活性,有利于降低产品的成本。

39.结合图1至图16,本实施例中,电控部3包括电控板31和连接板32,电动阀还包括连接部件7以及盖板部件8,压力感应单元5与连接板32通过焊接连接并电连接和/或信号连接,温度感应单元6与连接板32通过焊接连接并电连接和/或信号连接,连接板32包括第一板体322、第二板体323,第一板体322与第二板体323一体设置,第二板体323自第一板体322的外缘突出设置,连接板32包括第一组焊盘3221、第二组焊盘3231,第一组焊盘3221位于第一板体322,第二组焊盘3231位于第二板体323,压力感应单元5包括第一组插针53、温度感应单元6包括第二组插针68,压力感应单元5与第一组焊盘3221通过焊接连接,温度感应单元6与第二组焊盘3231通过焊接连接。当然,在其他实施例中,压力感应单元5也可以通过压接或卡接与连接板32连接。连接部件7的数量为多个,连接部件7的一端与电控板31抵接,另一端与连接板32抵接,连接板32与电控板31通过连接部件7电连接和/或信号连接。本实施例中,盖板部件8能够用于固定压力感应单元5和温度感应单元6,盖板部件8还能够对连接部件7进行限位。盖板部件8包括第一限位部81、第二限位部82以及盖板83,第一限位部81、第二限位部82以及盖板83一体成形,第一限位部81大致呈筒状,第二限位部82大致呈筒状,第二限位部82位于第一限位部81外周侧,第一限位部81与第二限位部82通过过渡部85连接,当然,在其他实施例中,第一限位部81和第二限位部82也可以直接连接,第一限位部81的外径大于第二限位部82的外径,盖板83位于盖板部件8轴向的一端。至少部分盖板部件8位于安装腔15,其中第一限位部81位于压力感应单元安装腔151、第二限位部82位于温度感应单元安装腔152。阀体1包括铆压部16,电动阀还包括第一凹槽17,第一凹槽17围绕安装腔15加工而成,第一凹槽17与安装腔15之间的板状凸起作为铆压部16,铆压部16包括第一铆压部161、第二铆压部162。通过铆压使铆压部16与盖板部件8抵接,从而对盖板部件8进行限

位,从而使盖板部件8固定压力感应单元5和/或温度感应单元6,本实施例中,通过铆压使第一铆压部161向第一限位部81所在的一侧弯曲变形,与第一限位部81抵接,通过铆压使第二铆压部162向第二限位部82所在的一侧弯曲变形,与第二限位部82抵接,盖板部件8同时对压力感应单元5和温度感应单元6固定,具体的,第一限位部81与压力感应单元5的部分顶部52抵接,第二限位部82与温度感应单元6的部分顶面部67抵接。盖板部件8通过铆压固定后,第一限位部81能够与压力感应单元5抵接,并能够对压力感应单元5进行限位,第二限位部82能够与温度感应单元6抵接,并能够对温度感应单元6进行限位,当然,在其他实施例中,可以用其他方式对盖板部件8进行固定,包括卡接固定、螺钉固定。本实施例中通过铆压固定盖板部件8,从而固定压力感应单元5和温度感应单元6,可以降低成本,简化压力感应单元5和温度感应单元6的安装。本实施例中,连接部件7为弹性元件,连接部件7处于压缩状态,连接部件7的一端与电控板31抵接,另一端与连接板32抵接,电控板31与连接板32通过连接部件7电连接和/或信号连接,盖板83具有第一孔831,第一孔831的数量为多个,第一孔831与连接部件7对应设置,连接部件7能够穿过第一孔831,盖板83对连接部件7进行限位,防止连接部件7发生偏移,这样设置有利于提高连接部件7的可靠性,当然,在其他实施例中,连接部件7可以不是弹性元件,也可以是其他类型的金属件,例如金属导线。电控板31上具有第一组金属接触部(图中未示出),连接板32上具有第二组金属接触部321,第二组金属接触部321位于第一板体322,连接部件7的一端与第一组金属接触部抵接,另一端与第二组金属接触部321抵接,同时由于利用盖板83对连接部件32进行固定,这样连接部件7不需要分别与电控板31和连接板32进行焊接,可以防止连接部件7发生偏移,可以方便电动阀的组装,有利于简化工艺,减少焊接步骤。结合图图17-图19,在盖板部件8的另一种实施例中,盖板部件8包括筒状部832,筒状部832位于盖板83,筒状部832与盖板83一体注塑成形,筒状部832自盖板83突出设置,部分连接部件7位于筒状部832的内腔,筒状部832包括多个,筒状部832与连接部件7对应设置,连接部件7能够穿过筒状部832,筒状部832能够对连接部件7进行限位,设置筒状部832相对上一种实施例的第一孔831,有利于更进一步防止连接部件7发生偏移,同样有利于提高连接部件7的可靠性。当然,在其他实施例中,盖板部件83和连接部件7可以通过注塑固定,以连接部件7为注塑嵌件注塑成形盖板部件8,这样可以减少装配步骤,同样有利于提高连接部件8的可靠性。通过设置连接板32,可以减少压力感应单元6和温度感应单元6与电控板31之间的连接部件7的数量,有利于提高连接的可靠性。当然,在其他实施例,盖板部件8可以不设置盖板83。

40.结合图1-图10,本实施例中,阀体1包括第一壁18,第一壁18围绕压力感应单元安装腔151设置,第一壁18包括第一台阶部181,第一台阶部181包括第一台阶部底面1811、第一台阶部侧面1812,盖板部件8通过铆压固定后,第一限位部81的底面与第一台阶部底面1811抵接,第一限位部81的底面与压力感应元件51抵接,这样第一台阶部底面1811可以限制盖板部件8最下端的位置,防止盖板部件8损坏压力感应元件51,第一台阶部侧面1812对盖板部件8的第一限位部81的径向位置进行限位。本实施例中,第一壁18还包括第一壁底面1813、第一壁侧面1814以及第一孔道1815,第一孔道1815位于第一壁底面1813的靠中间位置,第一壁侧面1814能够与压力感应元件51的周侧面配合,对压力感应元件51的径向进行限位,压力感应元件51具有压力感应部,流通通道14内的工作介质能够通过第一孔道1815与压力感应元件51的压力感应部接触。第一壁底面1813具有第一密封槽1816,电动阀还包

括第一密封件1817,部分第一密封件1817容置于第一密封槽1816,第一密封件1817位于压力感应元件51的底面和第一密封槽1816之间,压力感应元件51的底面与第一密封件1817抵接并压紧第一密封件1817,有利于防止工作介质泄漏。本实施例中,设置第一台阶部底面1811可以防止第一密封件1817被压力感应元件51过度压缩,同时,设置第一台阶部底面1811可以控制第一密封件1817的压缩量,有利于提高密封性能。当然,在其他实施例中,可以不设置第一台阶部底面1811,也可以不设置第一密封槽1816。

41.结合图3-图4、图20-图21,本实施例中,与前述实施例相比,连接板32为软性电路板,压力感应单元5与连接板32通过焊接连接并电连接和/或信号连接,温度感应单元6与连接板32通过焊接连接并电连接和/或信号连接。连接板32与电控板31通过连接部件7电连接和/或信号连接,本实施例中,连接部件7为连接板32的一部分,或者连接部件7与连接板32通过焊接固定,使用软性电路板可以减少焊接部位受应力的影响,防止焊接部位因应力发生受损。本实施例中,调理电路设置在连接板32上,当然,调理电路也可以设置在电控板31上。参见图,本实施例的盖板部件8相对上一种实施例,不具有盖板83。

42.结合图1-图16,本实施例中,至少部分温度感应单元6位于温度感应单元安装腔152,温度感应单元6包括温度感应部61、导体部62、壳体部63以及筒体部64,壳体部63和筒体部64抵接,本实施例中,导体部62包括第一导体部621和第二导体部622,第一导体部621和第二导体部622通过焊接固定连接,当然也可以以其他方式固定连接,导体部62的一端与温度感应部61连接,另一端与连接板32通过焊接固定,并电连接和/或信号连接。壳体部63包括第一筒状部631和第一凸缘部632,第一凸缘部632自第一筒状部631上端部的径向突出设置,第一筒状部631包括第二孔部6311,至少部分温度感应部61位于第二孔部6311,阀体1包括第二壁19,第二壁19围绕温度感应单元安装腔152设置,第二壁19包括第二壁底部191、第二壁侧部192以及第二孔道193,第二孔道193位于第二壁底部191的靠中间位置,第一凸缘部632的下端面与第二壁底部191抵接,限制壳体部63的轴向位置,第一凸缘部632的外周与第二壁侧部192配合,限制壳体部63的径向位置。本实施例中,部分第一筒状部631位于第二孔道193,部分第一筒状部631位于流通通道14,至少部分温度感应部61位于第一筒状部631的内腔,温度感应部61能够与流通通道14内的工作介质直接接触,有利于提高温度检测的可靠性,第一状筒部631能够对温度感应部61起到保护,有利于减少流阻,稳定温度感应部61。筒体部64的下端面与壳体部63的上端面抵接,对壳体部63进行限位,温度感应单元6还包括第二密封件65,筒体部64包括第一槽641,第一槽641位于筒体部64外周,第一槽641环绕筒体部64设置,部分第二密封件65容置于第一槽641,第二密封件65位于筒体部64与第二壁侧部192之间,有利于防止工作介质泄漏。筒体部64具有第一孔部642,温度感应单元6还具有第一部66,第一部66位于第一孔部642,第一部66包覆部分第二导体部622,第一部66位于第一孔部642,并填充第一孔部642,第一部66通过玻璃烧结的方式形成,对第一孔部642两端进行密封。导体部62穿过第一孔部642、第二孔部6311,第一导体部621与第二导体部622的连接部位位于第一部下方。本实施例中,盖板部件8的第二限位部82的下端面与筒体部64的上端面抵接,筒体部64的下端面与第一凸缘部632的上端面抵接,第一凸缘部632的下端面与第二壁底部191抵接,从而使第二限位部82对温度感应单元6进行限位。工作介质能够通过第二孔部6311与所述第一部66接触,第一部66能够阻止工作介质穿过第一孔部642,第二密封件65能够阻止工作介质从第二壁侧部192与筒体部64的外周壁之间穿过。采

用玻璃烧结进行密封,有利于防止工作介质泄漏,温度感应部61可以直接裸露于工作介质中,有利于提高温度检测的灵敏性。同时,设置壳体部63用于保护温度感应部61,有利于减少流阻,提高温度感应单元6的可靠性。本实施例中,第一导体部621与第二导体部622通过焊接固定连接,这样可以方便温度感应单元6的装配,当然,在其他实施例中,第一导体部621和第二导体部622可以是一体设置或者通过其他方式连接。本实施例中,壳体部63由塑料材料构成,当然,在其他实施例中,壳体部63也可以由金属材料构成。

43.结合图22-图27,本实施例中,温度感应单元6通过焊接与阀体1固定,温度感应单元6不需要通过盖板部件8固定,温度感应单元6包括温度感应部61、导体件62以及外壳部63,导体件62的一端与温度感应部61固定连接,并电连接和/或信号连接,另一端与连接板32通过焊接固定连接,并电连接和/或信号连接。本实施例中,外壳部63由金属材料构成,外壳部63远离连接板32的一端封闭,靠近连接板32的一端开口,温度感应部61放置在外壳部63内。外壳部63包括第一外壳部631、外缘部632以及封闭部633,第一外壳部631、外缘部632以及封闭部633一体成形,第一外壳部631的底部封闭,外缘部632突出第一外壳部631设置,封闭部633位于第一外壳部631底部,封闭部633对第一外壳部631的底部进行密封,温度感应部61位于外壳63内,阀体1还包括第一围绕壁19,第一围绕壁19围绕温度感应单元安装腔152设置,第一围绕壁19包括第一围绕壁191、第一围绕壁侧部192以及孔道193,第一外壳部631穿设于孔道193,外缘部632与阀体1通过焊接固定,并通过焊接面密封,具体的,本实施例中,外缘部632的底面与第一围绕壁底部191配合,并焊接,并通过形成的焊接面密封,外缘部632的外周面与第一围绕壁侧部192配合,对外壳部63径向限位,通过焊接固定外壳部63,形成焊接面,并形成密封面,有利于防止流通通道14内的工作介质泄漏,这样不需要密封件密封,可以减少零件数量,有利于提高密封的可靠性,同时温度感应单元6与阀体1通过焊接固定,能够方便温度感应单元6的装配。本实施例中,外壳部63由金属材料构成,至少部分温度感应部61对应的位置在流通通道14内,温度感应部61能够感应流通通道14内工作介质的温度,温度感应部6与第一外壳部631的底壁和/或侧壁接触,第一外壳部631的底壁即封闭部633,这样有利于提高热传递效率,这样有利于提高温度感应的灵敏度,同时外壳部63起到保护温度感应部61的作用。本实施例中,温度感应单元6还包括导热介质64,导热介质64包括导热硅胶,导热介质64包覆至少部分温度感应部61,并且导热介质64和外壳部63接触,这样可也进一步提高传热效率。本实施例中,温度感应单元6还可以包括灌封物65,灌封物65包括环氧树脂,灌封物65填充在外壳部,位于导热介质64上方灌封物65包覆部分导体件62,这样可以进一步起到固定作用,防止温度感应部61晃动。当然,在其他实施例中,温度感应部61也可以不与外壳部63的底部抵接,也可以不设置导热介质64和/或不设置灌封物65。本实施例中,孔道193位于第一围绕壁底部191的靠中间位置,外缘部632位于第一外壳部631的上端部,外缘部632自第一外壳部631的径向突出设置,封闭部633与第一外壳部631一体设置,封闭部633位于第一外壳部631底端,第一外壳部633的外周部与孔道193的内周壁间隔设定距离,这样可以防止阀体的热量对温度感应单元部61产生影响。

44.结合图1-图16,图28,本实施例中,电动阀包括阀体1、阀部件2以及电控板31,阀体1包括流通通道14、阀部件安装腔11,部分阀部件2位于阀部件安装腔11,阀体1还包括安装腔15,电动阀还包括压力感应单元5,安装腔15包括压力感应单元安装腔151,压力感应单元5位于压力单元安装腔151,阀体1包括第一安装面111,电控板31位于第一安装面111上方,

阀部件安装腔11和压力感应单元安装腔151的开口均位于第一安装面111。压力感应单元5包括顶部52、底面部53,顶部52朝向电控板31所在的方向设置,顶部52不超出第一安装面111设置,顶部52不包括压力感应单元5引出的导线,底面部53朝向流通通道14所在的方向设置,压力感应单元5能够感应流通通道14内的工作介质的压力并形成压力信号。压力感应单元5的第一面部52不超出阀体1的第一安装面111,有利于减小压力感应单元5的占用空间,方便电控板31的布局,减小电动阀体积。电动阀还包括盖板部件8,盖板部件8的顶端不超过第一安装面111,盖板部件8包括第一限位部81,第一限位部81与压力感应单元5抵接,对压力感应单元5进行限位,盖板部件8通过铆压固定,这样有利于减小电动阀的体积,减小占用空间。本实施例中,盖板部件8包括盖板83,盖板83位于盖板部件8的上端部,盖板83的顶端84不超过第一安装面111。电动阀还包括温度感应单元6,安装腔15包括温度感应单元安装腔152,部分温度感应单元6位于温度感应单元安装腔152,温度感应单元6包括顶面部67,顶面部67朝向电控板31所在的方向设置,顶面部67不超出第一安装面111,顶面部67不包括温度感应单元6引出的导线。温度感应单元6的顶面部67不超出阀体的第一安装面111,有利于减小温度感应单元6的占用空间,方便电控板31的布局,减小电动阀体积。盖板部件8还包括第二限位部82,第二限位部82与温度感应单元6的部分顶面部67抵接,对温度感应单元6进行限位,温度感应单元6包括筒体部64,筒体部64的上端面作为顶面部67,第二限位部82的下端面与顶面部67抵接,温度感应单元6进行限位,筒体部64的上端面不超出第一安装面111,温度感应单元6的顶面部67不超过第一安装面111,这样同样有利于减小电动阀的体积,减小占用空间。本实施例中,盖板部件8的顶端84不超过第一安装面111设置这样也可以有利于减小盖板部件的占用空间。电动阀的一种实施例中,电控板31的底面与第一安装面111接近,电控板31上具有金属接触部,金属接触部连接到电控板的接地端,金属接触部能够与铆压部抵接,进而使电控板的接地端与阀体连接,这样有利于进一步提高接地的可靠性。

45.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。