1.本实用新型涉及胶合板生产技术领域,具体为一种自适应全自动胶合板热压机生产线。

背景技术:

2.胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成,再由热压机进行热压胶合,胶合板在加工的过程时,都是在生产线上进行生产,以便提高生产效率。

3.目前所使用的胶合板热压机生产线,在上料时还需人工抬起胶合板放在热压机的压层上,不具备自动化上料的功能,费事费力,加工效率低,其次,无法根据需求调整胶合板的高度,致使胶合板无法自适应热压机的高度进行上料,灵活性欠佳,使用起来极其不便。

技术实现要素:

4.本实用新型的目的在于:针对目前存在的上述问题,提供一种自适应全自动胶合板热压机生产线,通过在推车板上设置有两个气缸,并在气缸上设置有撑台,用于支撑起胶合板,同时可通过气缸带动胶合板升降,有利于让其自适应热压机的高度,具备较强的灵活性,有利于快速上料;通过在撑台上设置有第二气缸和推板组合,利用第二气缸将承载板上的胶合板推到热压机的压层中,实现全自动化上料,省时省力,大大提高加工效率,从而解决现有技术存在的不足和缺陷。

5.为了实现上述目的,本实用新型采用的技术方案是:

6.一种自适应全自动胶合板热压机生产线,包括推车板、支撑装置、第二气缸、推板和挡板,所述推车板上设置有支撑装置,所述支撑装置包括第一气缸、撑台、侧板和承载板,所述推车板的中部两端均固定有第一气缸,所述第一气缸的伸出端上固定有撑台,用于支撑起胶合板,让其能够自适应热压机的高度,有利于快速上料,所述撑台的上表面两端均焊接有侧板,所述侧板的内壁上均匀焊接有承载板,用于隔离支撑胶合板,所述撑台两侧的边缘处分别设置有支撑板和挡板,所述支撑板焊接于撑台上,且所述支撑板的顶部焊接有气缸座板,所述气缸座板上固定有第二气缸,所述第二气缸的伸出端上固定有推板,用于全自动上料。

7.优选的,所述撑台上开设有插槽,且所述挡板插于插槽上。

8.优选的,所述推车板上固定有蓄电池和plc控制器,且所述蓄电池分别与plc控制器、第二气缸和两个第一气缸电性连接。

9.优选的,两个所述第一气缸为同步气缸。

10.优选的,所述承载板的上表面中心处开设有凹槽,且所述凹槽内均匀固定有滑轮。

11.由于采用了上述技术方案,本实用新型的有益效果是:

12.一方面,通过在推车板上设置有两个气缸,并在气缸上设置有撑台,用于支撑起胶

合板,同时可通过气缸带动胶合板升降,有利于让其自适应热压机的高度,具备较强的灵活性,有利于快速上料。

13.另一方面,通过在撑台上设置有第二气缸和推板组合,利用第二气缸将承载板上的胶合板推到热压机的压层中,实现全自动化上料,省时省力,大大提高加工效率。

附图说明

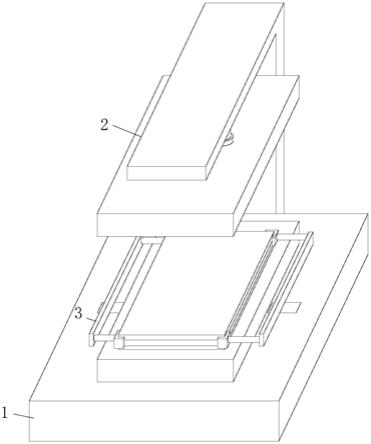

14.图1是本实用新型的整体结构示意图;

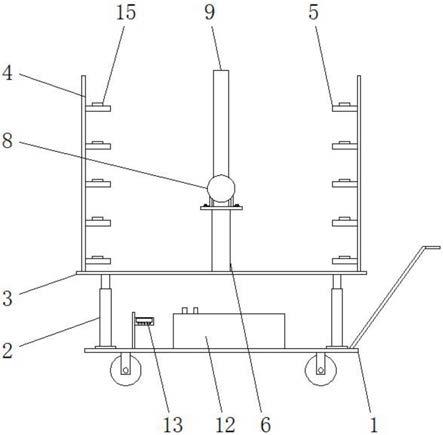

15.图2是本实用新型俯视的结构示意图;

16.图3是本实用新型图2中a的放大结构示意图。

17.图中:1、推车板;2、第一气缸;3、撑台;4、侧板;5、承载板;6、支撑板;7、气缸座板;8、第二气缸;9、推板;10、插槽;11、挡板;12、蓄电池;13、plc控制器;14、凹槽;15、滑轮。

具体实施方式

18.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-3,本实用新型提供一种技术方案,一种自适应全自动胶合板热压机生产线,包括推车板1、支撑装置、第二气缸8、推板9和挡板11,推车板1上设置有支撑装置,支撑装置包括第一气缸2、撑台3、侧板4和承载板5,推车板1的中部两端均固定有第一气缸2,第一气缸2的伸出端上固定有撑台3,用于自适应调整上料高度,撑台3的上表面两端均焊接有侧板4,侧板4的内壁上均匀焊接有承载板5,用于隔离支撑起胶合板,撑台3两侧的边缘处分别设置有支撑板6和挡板11,支撑板6焊接于撑台3上,且支撑板6的顶部焊接有气缸座板7,气缸座板7上固定有第二气缸8,第二气缸8的伸出端上固定有推板9,用于全自动推料。

20.优选的,撑台3上开设有插槽10,且挡板11插于插槽10上,便于快速固定和取下。

21.优选的,推车板1上固定有蓄电池12和plc控制器13,且蓄电池12分别与plc控制器13、第二气缸8和两个第一气缸2电性连接,便于操控。

22.优选的,两个第一气缸2为同步气缸,便于同步运动,提高稳定性。

23.优选的,承载板5的上表面中心处开设有凹槽14,且凹槽14内均匀固定有滑轮15,便于让胶合板滑到压层上。

24.本实施例中,自适应全自动胶合板热压机生产线的操作步骤如下:

25.步骤一:先将插槽10内的挡板11拔出,然后将待热压胶合的胶合板放在承载板5上,利用滑轮15将其支撑起来,让胶合板的边侧抵在推板9上,在承载板5上放满胶合板后,将挡板11插到插槽10内,此时的胶合板位于挡板11和推板9之间,有效对其进行限位,避免推车板1推进时胶合板滑落。

26.步骤二:推动推车板1带着胶合板靠近热压机,让挡板11的一侧贴向热压机,然后通过plc控制器13开启第一气缸2,让其升降,从而带着胶合板升降,让胶合板位于热压机的两个压层之间,然后停止升降,再然后将挡板11从插槽10内抽出,再然后通过plc控制器13

开启第二气缸8,让其带着推板9推进,从而将胶合板一次性全部推到压层之间,整体结构简单,易操作,有利于让其自适应热压机的高度,具备较强的灵活性,有利于快速上料,实现全自动化上料,省时省力,大大提高加工效率,需要说明的是:上下承载板5之间的间距与热压机压层之间的间距相同,便于将胶合板精准推到压层之间。

27.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

技术特征:

1.一种自适应全自动胶合板热压机生产线,包括推车板(1)、支撑装置、第二气缸(8)、推板(9)和挡板(11),其特征在于:所述推车板(1)上设置有支撑装置,所述支撑装置包括第一气缸(2)、撑台(3)、侧板(4)和承载板(5),所述推车板(1)的中部两端均固定有第一气缸(2),所述第一气缸(2)的伸出端上固定有撑台(3),所述撑台(3)的上表面两端均焊接有侧板(4),所述侧板(4)的内壁上均匀焊接有承载板(5),所述撑台(3)两侧的边缘处分别设置有支撑板(6)和挡板(11),所述支撑板(6)焊接于撑台(3)上,且所述支撑板(6)的顶部焊接有气缸座板(7),所述气缸座板(7)上固定有第二气缸(8),所述第二气缸(8)的伸出端上固定有推板(9)。2.如权利要求1所述的一种自适应全自动胶合板热压机生产线,其特征在于:所述撑台(3)上开设有插槽(10),且所述挡板(11)插于插槽(10)上。3.如权利要求1所述的一种自适应全自动胶合板热压机生产线,其特征在于:所述推车板(1)上固定有蓄电池(12)和plc控制器(13),且所述蓄电池(12)分别与plc控制器(13)、第二气缸(8)和两个第一气缸(2)电性连接。4.如权利要求3所述的一种自适应全自动胶合板热压机生产线,其特征在于:两个所述第一气缸(2)为同步气缸。5.如权利要求1所述的一种自适应全自动胶合板热压机生产线,其特征在于:所述承载板(5)的上表面中心处开设有凹槽(14),且所述凹槽(14)内均匀固定有滑轮(15)。

技术总结

本实用新型公开了一种自适应全自动胶合板热压机生产线,包括推车板、支撑装置、第二气缸、推板和挡板,推车板上设置有支撑装置,支撑装置包括第一气缸、撑台、侧板和承载板,推车板的中部两端均固定有第一气缸,第一气缸的伸出端上固定有撑台,撑台的上表面两端均焊接有侧板,侧板的内壁上均匀焊接有承载板,撑台两侧的边缘处分别设置有支撑板和挡板,支撑板焊接于撑台上,且支撑板的顶部焊接有气缸座板,气缸座板上固定有第二气缸,第二气缸的伸出端上固定有推板。有益效果:通过气缸带动胶合板升降,有利于让其自适应热压机的高度,具备较强的灵活性,有利于快速上料,可实现全自动化上料,省时省力,大大提高加工效率。大大提高加工效率。大大提高加工效率。

技术研发人员:黄勇兵

受保护的技术使用者:漳州鑫华成机械制造有限公司

技术研发日:2021.08.18

技术公布日:2022/1/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。