1.本发明涉及医药中间体合成技术领域,尤其涉及一种3-氨基哌啶二盐酸盐的制备方法。

背景技术:

2.3-氨基哌啶二盐酸盐是一种重要的医药中间体,在精细化工、低毒农药、高附加值医药以及化学助剂领域均有着广泛的应用,医药界主要用于合成二肽基肽酶抑制剂,如曲格列汀、阿格列汀等,市场需求量极大。

3.但是目前的工业化合成工艺经济效应差,主要原因在于夏娜有技术中的合成路线设计不合理,在进行批量式生产时存在诸多的不合理工艺,导致了大量中间体损失,或者中间体的处理方式不合理,最终导致收率低下。

4.有鉴于此,亟需一种更加适用于工业化大规模生产的合成路线。

技术实现要素:

5.有鉴于此,本发明提出了一种适合工业大规模生产的3-氨基哌啶二盐酸盐的制备方法。

6.本发明的技术方案是这样实现的:本发明提供了一种3-氨基哌啶二盐酸盐的制备方法,包括如下步骤:

7.步骤s1、将3-氨基吡啶、冰醋酸、醋酐投入反应釜中,60-75℃保温反应2

±

0.5h,得到酰化物;

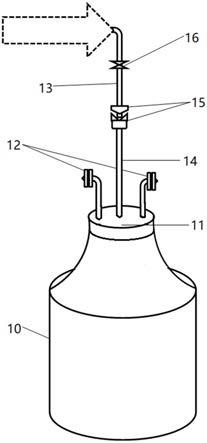

8.步骤s2、将酰化物转移至高压釜中,加入催化剂,保持温度为70-80℃,反应压力为0.7-0.8mpa,在氢气氛围下反应3h,反应完毕过滤得到还原产物;

9.步骤s3、将还原产物减压浓缩处理,向浓缩后产物中加入盐酸和水,在70-80℃下水解反应2

±

0.5h,反应完毕后对反应液进行减压浓缩以出去盐酸和水,得到粗品;

10.步骤s4,向步骤s3所得粗品中加入无水乙醇,加热至粗品充分溶解后,降温析晶,析晶完毕过滤后所得滤饼为3-氨基哌啶二盐酸盐。

11.在以上技术方案的基础上,优选的,步骤s1中,3-氨基吡啶、冰醋酸、醋酐的质量比为1:(6-7):(1.1-1.2)。

12.在以上技术方案的基础上,优选的,步骤s2中,所述催化剂为钯碳与冰醋酸的混合溶液,钯碳与冰醋酸的质量比为1:10。

13.在以上技术方案的基础上,优选的,步骤s2中,所述酰化物:钯碳的质量比为1:(0.005-0.006)。

14.更进一步优选的,步骤s3中,还原产物减压浓缩处理的方法包括,在-0.08~-0.1mpa条件下将还原产物加热至75-100℃,进行减压浓缩,浓缩至还原产物减重55-60%时,停止减压浓缩处理,得到浓缩后产物。

15.在以上技术方案的基础上,优选的,步骤s3中,浓缩后产物:盐酸:水的质量比为1:

(0.7-0.8):(0.6-0.7),所述盐酸的浓度为36(wt)%。

16.在以上技术方案的基础上,优选的,步骤s3中,对反应液减压浓缩的方法包括:在-0.08~-0.1mpa条件下将反应液加热至70-80℃,减压浓缩处理2-3h后,浓缩体系温度升高至100-115℃,浓缩完毕,得到粗品。

17.在以上技术方案的基础上,优选的,所述步骤s4中,浓缩后产物:无水乙醇的质量比为1:(0.3-0.4)。

18.在以上技术方案的基础上,优选的,所述步骤s4中,在粗品充分溶解后,在降温析晶之前,还包括,先将溶解有粗品的乙醇溶液加热至60-70℃,回流处理1-2h,然后保持60-70℃,回收乙醇,回收完毕再加入无水乙醇,加热至粗品充分溶解后,降温析晶。

19.在以上技术方案的基础上,优选的,所述步骤s4中,回收乙醇完毕后,加入无水乙醇:浓缩后产物的质量比为(0.3-0.4):1。

20.本发明的3-氨基哌啶二盐酸盐的制备方法相对于现有技术具有以下有益效果:

21.(1)相比常规技术中使用原料昂贵,本技术中所采用原料来源广泛,价格低廉,同时制备工艺中各条件相对温和,各步反应中均能够实现反应溶剂的回收,制备方法的整体收率较高,具有良好的工业化大规模生产的应用前景;

22.(2)本技术对具体的制备过程进行了优化,对酰化反应中所应该投料的部分冰醋酸延缓至氢化还原步骤的催化剂投料中,从而避免钯碳催化剂在干态下投料存在的危险问题;

23.(3)本技术中对溶解析晶反应步骤进行优化,通过两次添加污水乙醇,分别用于溶剂的拖带和结晶,从而使结晶体系更加干净,同时对于不同步骤所得回收溶剂可以分别用于不同的步骤进行套用,可以大幅度降低制造成本和新的原料投入使用。

具体实施方式

24.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

25.实施例1

26.分别称取100kg3-氨基吡啶、600kg冰醋酸和110kg醋酐,分别投入反应釜中,加热至60℃,保温反应1.5h,得到酰化物;

27.将810kg酰化物转移至高压釜中,将4.05kg钯碳和40.5kg冰醋酸混合后得到钯碳的冰醋酸溶液44.55kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至70℃,保持反应压力为0.7mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

28.将850kg还原产物在-0.08~-0.1mpa条件下,加热至75℃,减压浓缩,至还原物减重55%,得到浓缩后产物470kg;

29.将浓缩后产物470kg分别与329kg36(wt)%的盐酸和282kg水混合,加热至70℃,水解反应1.5h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至70℃,减压浓缩处理2h后,浓缩体系温度升高至102℃,浓缩完毕,得到粗品;

30.向粗品中加入141kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

31.实施例2

32.分别称取100kg3-氨基吡啶、650kg冰醋酸和115kg醋酐,分别投入反应釜中,加热至70℃,保温反应2h,得到酰化物;

33.将860kg酰化物转移至高压釜中,将5.16kg钯碳和51.6kg冰醋酸混合后得到钯碳的冰醋酸溶液56.76kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至75℃,保持反应压力为0.8mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

34.将910kg还原产物在-0.08~-0.1mpa条件下,加热至75℃,减压浓缩,至还原物减重60%,得到浓缩后产物546kg;

35.将浓缩后产物546kg分别与410kg36(wt)%的盐酸和355kg水混合,加热至75℃,水解反应2h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至70℃,减压浓缩处理2h后,浓缩体系温度升高至102℃,浓缩完毕,得到粗品;

36.向粗品中加入190kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

37.实施例3

38.分别称取100kg3-氨基吡啶、700kg冰醋酸和120kg醋酐,分别投入反应釜中,加热至75℃,保温反应2.5h,得到酰化物;

39.将920kg酰化物转移至高压釜中,将5.52kg钯碳和55.2kg冰醋酸混合后得到钯碳的冰醋酸溶液60.72kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至80℃,保持反应压力为0.8mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

40.将980kg还原产物在-0.08~-0.1mpa条件下,加热至80℃,减压浓缩,至还原物减重60%,得到浓缩后产物588kg;

41.将浓缩后产物588kg分别与470kg36(wt)%的盐酸和410kg水混合,加热至80℃,水解反应2.5h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至80℃,减压浓缩处理3h后,浓缩体系温度升高至104℃,浓缩完毕,得到粗品;

42.向粗品中加入235kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

43.实施例4

44.分别称取100kg3-氨基吡啶、600kg冰醋酸和110kg醋酐,分别投入反应釜中,加热至60℃,保温反应1.5h,得到酰化物;

45.将810kg酰化物转移至高压釜中,将4.05kg钯碳和40.5kg冰醋酸混合后得到钯碳的冰醋酸溶液44.55kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至70℃,保持反应压力为0.7mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

46.将850kg还原产物在-0.08~-0.1mpa条件下,加热至75℃,减压浓缩,至还原物减重55%,得到浓缩后产物470kg;

47.将浓缩后产物470kg分别与329kg36(wt)%的盐酸和282kg水混合,加热至70℃,水解反应1.5h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至70℃,减压浓缩处理2h后,浓缩体系温度升高至102℃,浓缩完毕,得到粗品;

48.向粗品中加入141kg无水乙醇,加热至60℃,保温回流处理1h,然后保持60℃,蒸馏乙醇溶液,蒸出141kg带水乙醇后,再加入141kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

49.实施例5

50.分别称取100kg3-氨基吡啶、650kg冰醋酸和115kg醋酐,分别投入反应釜中,加热至70℃,保温反应2h,得到酰化物;

51.将860kg酰化物转移至高压釜中,将5.16kg钯碳和51.6kg冰醋酸混合后得到钯碳的冰醋酸溶液56.76kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至75℃,保持反应压力为0.8mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

52.将910kg还原产物在-0.08~-0.1mpa条件下,加热至75℃,减压浓缩,至还原物减重60%,得到浓缩后产物546kg;

53.将浓缩后产物546kg分别与410kg36(wt)%的盐酸和355kg水混合,加热至75℃,水解反应2h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至70℃,减压浓缩处理2h后,浓缩体系温度升高至102℃,浓缩完毕,得到粗品;

54.向粗品中加入190kg无水乙醇,加热至65℃,保温回流处理1.5h,然后保持65℃,蒸馏乙醇溶液,蒸出190kg带水乙醇后,再加入190kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

55.实施例6

56.分别称取100kg3-氨基吡啶、700kg冰醋酸和120kg醋酐,分别投入反应釜中,加热至75℃,保温反应2.5h,得到酰化物;

57.将920kg酰化物转移至高压釜中,将5.52kg钯碳和55.2kg冰醋酸混合后得到钯碳的冰醋酸溶液60.72kg,并将该钯碳的醋酸溶液加入到高压釜中,升温至80℃,保持反应压力为0.8mpa,在氢气氛围下反应3h,反应完毕后,过滤得到还原产物,过滤过滤干燥后用于钯碳的循环使用;

58.将980kg还原产物在-0.08~-0.1mpa条件下,加热至80℃,减压浓缩,至还原物减重60%,得到浓缩后产物588kg;

59.将浓缩后产物588kg分别与470kg36(wt)%的盐酸和410kg水混合,加热至80℃,水解反应2.5h,反应完毕后,在-0.08~-0.1mpa条件下将反应液加热至80℃,减压浓缩处理3h后,浓缩体系温度升高至104℃,浓缩完毕,得到粗品;

60.向粗品中加入235kg无水乙醇,加热至70℃,保温回流处理2h,然后保持70℃,蒸馏乙醇溶液,蒸出235kg带水乙醇后,再加入235kg无水乙醇,加热至60℃搅拌至完全溶解后,降温至0℃,搅拌析晶,过滤后对滤饼干燥得到3-氨基哌啶二盐酸盐。

61.分别对实施例1-6制备得到的滤饼进行称重并计算收率,得到数据如下表所示:

62.分组实施例1实施例2实施例3收率65.8%64.9%66.1%

分组实施例1实施例2实施例3收率66.5%67.4%67.2%

63.分别对实施例1-6制备得到的3-氨基哌啶二盐酸盐进行含量检测,所得结果如下:

64.分组实施例1实施例2实施例3含量96.85%97.22%97.25%分组实施例1实施例2实施例3含量99.92%99.95%99.94%

65.分别对实施例1-6过滤后母液进行浓缩析晶处理,浓缩温度为70℃,浓缩减重至原重量的50%,降温至0℃析晶,过滤后取滤饼干燥称重,与第一次滤饼合并计算收率如下:

66.分组实施例1实施例2实施例3收率90.3%91.5%90.8%分组实施例1实施例2实施例3收率95.7%95.8%96.1%

67.分别检测母液回收得到的滤饼的含量,得到如下数据:

68.分组实施例1实施例2实施例3含量96.13%96.95%96.89%分组实施例1实施例2实施例3含量99.67%99.71%99.72%

69.不难看出,本发明的制备方法整体步骤简单,条件温和,所用原料均为市场购买可以获得且价格低廉,同时制备得到的一次收率能够达到60%以上,母液经过回收可以再次套用,母液与一次收率综合可以达到90%以上,且产品的含量高,经过回流处理的产品含量和收率均得到了明显提高。

70.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。