1.本发明涉及麻纤维预浸料制备领域,具体是一种单向长麻纤维预浸料生产线及生产工艺。

背景技术:

2.植物纤维作为天然可再生材料,具有价廉、可回收、可降解、可再生等优点,并具有一般纤维的强度和刚度,且密度较低,因此比强度和比模量较高。以天然植物纤维为增强体的复合材料具有同样的优良性能,因此随着科技的发展和全球不可再生资源日趋紧张的环境下,以麻纤维为代表的高性能天然纤维复合材料在汽车、建筑、装潢等领域的应用越来越广泛。

3.但是天然麻纤维长度有限,为了获得连续的以麻纤维为主要原料的预浸料,麻纤维通常被加工成非织造材料或纺成麻细纱、麻绳等,再以单向排列的麻细纱、麻绳或以麻细纱、麻绳为原料织造成的织物增强材料来制备麻纤维预浸料。以上形式的预浸料普遍存在纤维集合体中的纤维取向度差、纤维排列紧密度高,树脂对其浸渍效果差的问题。纱线加捻结构导致了纱线内部纤维与受力方向形成一定角度,并不能充分发挥纤维在复合材料受力方向的增强作用。

4.长麻条是长麻纱制备过程中的中间产品,麻纤维经过栉梳、并条工艺得到长麻条,由于长麻条没有捻度,因此长麻条中的纤维顺直度较高,且长麻条蓬松度高,纤维排列松散,是制备单向长麻纤维预浸料的理想原料。

5.现有的单向纤维预浸料的制备均是以碳纤维、玻璃纤维、芳纶纤维等长丝束为原料,纤维顺直度高且连续,为了获得更好的树脂浸润效果,通常设置展纱装置使纤维横向扩散,使大丝束变薄,常见的展纱方式包括机械式多组辊筒扩纤法、气流喷射扩纤法、超声波扩纤法、声波扩纤法等,但是现有的这些扩纤方法并不能满足长麻条的横向扩纤要求,原因在于长麻纤维在麻条中是非连续状态,通过纤维之间的搭接和摩擦纠缠形成连续的纤维条,常规的扩纤方法施加于长麻条的过程中,麻条中的纤维头端和尾端被抽出,导致长麻条散乱,纤维取向度降低,甚至导致严重的缠辊现象。此外,长麻条厚度较大,且长麻条下机后由于不再受张力牵伸,纤维产生明显的回缩现象,伸直度欠缺。

6.申请号为201510312438.8的文献公开了一种麻织物预浸料及复合材料制备方法,该方法以麻织物为增强体,与树脂结合制备复合材料,但是由于织物由纱线交织形成,纱线又由一根根纤维加捻抱合组成,纤维排列紧密度高,树脂不容易浸润织物,且纤维轴向与复合材料受力方向存在夹角,导致纤维在复合材料承载过程中不能完全发挥其优异的力学性能。

7.综上所述,现有常规的预浸料加工装置、设备不适用于以长麻粗纱为原料制备单向预浸料。

技术实现要素:

8.针对现有技术的不足,本发明拟解决的技术问题是,提供一种单向长麻纤维预浸料生产线及生产工艺。

9.本发明解决所述生产线技术问题的技术方案是,提供一种单向长麻纤维预浸料生产线,其特征在于,该生产线按照纤维输送方向依次设置有喂入装置、展纤装置、牵伸工位、定型工位、覆膜工位、热压装置和输送辊;喂入装置包括导条机构和收束口;按照纤维输送方向,导条机构设置于收束口的进料端处;收束口的出料端的高度小于进料端;导条机构具有若干个喂入孔,每一束长麻条对应一个喂入孔,将不定向的长麻条调整为沿纤维输送方向定向排列,同时每束长麻条之间不产生交叠;收束口用于将导条机构导入后的各束平行排列的长麻条在宽度方向上合并为一束,同时压缩合并后的长麻条的厚度,使得长麻条更加密实并填补各束长麻条之间的空隙,得到长麻纤维带;展纤装置能够沿长麻纤维带的宽度方向进行往复运动,用于对长麻纤维带进行铺展,使长麻纤维带在宽度方向变宽变薄,面密度变小;牵伸工位由按照纤维输送方向依次设置的第一牵引辊和第二牵引辊组成;第一牵引辊的线速度小于第二牵引辊的线速度,在第一牵引辊和第二牵引辊之间实现长麻纤维带沿长度方向的牵伸,使得长麻纤维带在长度方向变薄,同时提高长麻纤维的顺直度;定型工位由按照纤维输送方向依次设置的喷洒装置和预热装置构成;喷洒装置向长麻纤维带喷洒定型溶液;预热装置对喷洒有定型溶液的长麻纤维带进行预热处理,使定型溶液充分浸润长麻纤维带并蒸发长麻纤维带上的定型溶液中的溶剂,进而实现长麻纤维带的定型;覆膜工位由胶膜放料装置和隔离膜放料装置组成;胶膜从胶膜放料装置上退绕,同时隔离膜从隔离膜放料装置上退绕;然后胶膜和隔离膜分别铺放在长麻纤维带的两侧表面一起喂入热压装置中;热压装置用于将胶膜的树脂层在热压装置的加热和加压作用下浸入长麻纤维带,使纤维之间产生粘结,得到单向长麻纤维预浸料;输送辊的线速度与第二牵引辊相同,实现纤维的输送并保持输送张力,在输送过程中保持预浸料的张紧状态。

10.本发明解决所述工艺技术问题的技术方案是,提供一种单向长麻纤维预浸料生产工艺,其特征在于,该工艺包括以下各步骤:步骤1、喂入:多束长麻条通过各自的导条机构调整为沿纤维输送方向定向排列后,再在收束口中合并为一束并压缩合并后的长麻条的厚度,使得长麻条更加密实并填补各束长麻条之间的空隙,得到长麻纤维带;步骤2、展纤:展纤装置沿长麻纤维带的宽度方向进行往复运动,用于对长麻纤维带进行铺展,使长麻纤维带沿宽度方向扩散,变宽变薄;步骤3、牵伸:第二牵引辊的转动速度大于第一牵引辊转动速度,两者之间产生速度差,沿长度方向对长麻纤维带进行牵伸,使得长麻纤维带的长度方向变薄,同时提高长麻纤维的顺直度;步骤4、定型:喷洒装置向长麻纤维带喷洒定型溶液;预热装置对喷洒有定型溶液

的长麻纤维带进行预热处理,使定型溶液充分浸润长麻纤维带并蒸发长麻纤维带上的定型溶液中的溶剂,进而实现长麻纤维带的定型;步骤5、热压:将从胶膜放料装置上退绕的胶膜和从隔离膜放料装置上退绕的隔离膜包覆在长麻纤维带的两侧表面并喂入热压装置中;胶膜的树脂层在热压装置的加热和加压作用下浸入长麻纤维带,使纤维之间产生粘结,得到单向长麻纤维预浸料。

11.与现有技术相比,本发明有益效果在于:(1)本发明创新性地研发了一套以长麻条为原料的单向长麻纤维预浸料生产线和工艺,简单易行,由于采用长麻条为喂入原料,长麻条加工难度小,流程短,速度快,可以显著降低预制增强材料的制备成本;输出宽度和厚度具有可设计性,长麻纤维带及预浸料内部长麻纤维排列顺直度高;适合大批量单向长麻纤维带及预浸料的连续生产,填补了行业空白。

12.(2)本发明设计的喂入装置,为每个长麻条设置了单独的喂入通道后合并,有效避免长麻条在喂入过程中互相交叠,实现长麻条的并排集束、定向输送,使长麻条之间保持尽量平行,并增加长麻条的密实度和顺直度。

13.(3)本发明设计的展纤装置,针对连续的长丝进行改进,只需要使长丝横向分散即可。同时长麻条由有限长度的长麻纤维构成,在横向展纤的同时,需要保证纤维的头端、尾端不被前后辊轮夹持,避免过度分散,甚至被气流抽出,所以采用往复气流展纤装置。

14.(4)本发明设计的喷洒装置,解决了经过辊的牵伸、传送后,长麻纤维带呈现蓬松、松散的状态,不易完成后续的覆膜工作的问题,显著提升长麻纤维带的横向粘结性,防止长麻纤维带在加工过程中出现分裂现象。

附图说明

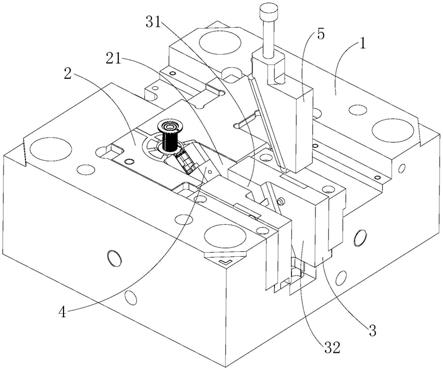

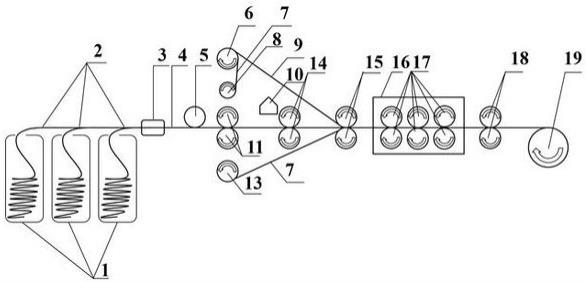

15.图1为本发明一种实施例的生产线整体结构主视图;图2为本发明另一种实施例的装置整体结构主视图;图3为本发明再一种实施例的装置整体结构主视图;图4为本发明的喂入装置的主视图;图5为本发明的导条机构的左视图;图6为本发明的螺旋分梳辊的左视图;图7为本发明的展纤装置的左视图;图8为本发明实施例1制得的长麻纤维预浸料的数码照片图;图9为本发明对比例1制得的长麻纤维预浸料的数码照片图。

16.图中:1、长麻条存放装置;2、长麻条;3、喂入装置;4、长麻纤维带;5、展纤装置;6、胶膜放料装置;7、隔离膜;8、隔离膜收集辊;9、胶膜;10、喷洒装置;11、第一牵引辊;12、螺旋分梳辊;13、隔离膜放料装置;14、预热装置;15、第二牵引辊;16、热压装置;17、热压辊;18、输送辊;19、卷绕装置;20、预压辊;3-1、导条机构;3-2、收束口;5-1、喷气装置;5-2、架体。

具体实施方式

17.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

18.本发明提供了一种单向长麻纤维预浸料生产线(简称生产线),其特征在于,该生产线按照纤维输送方向依次设置有喂入装置3、展纤装置5、牵伸工位、定型工位、覆膜工位、热压装置16和输送辊18;喂入装置3包括导条机构3-1和收束口3-2;按照纤维输送方向,导条机构3-1设置于收束口3-2的进料端处;收束口3-2的出料端的高度小于进料端;导条机构3-1具有若干个喂入孔,每个长麻条存放装置1中的每一束长麻条2对应一个喂入孔,将由多个长麻条存放装置1中引出的不定向的长麻条2调整为沿纤维输送方向定向排列,同时每束长麻条2之间不产生交叠;收束口3-2用于将导条机构3-1导入后的各束平行排列的长麻条2在宽度方向上合并为一整束,同时压缩合并后的长麻条2的厚度,使得长麻条2更加密实并填补各束长麻条2之间的空隙,得到宽度方向紧密排列的长麻纤维带4;展纤装置5能够沿长麻纤维带4的宽度方向(即垂直于纤维输送方向)进行往复运动,用于对长麻纤维带4进行气流铺展和/或机械式多组辊筒铺展,使长麻纤维带4在宽度方向变宽变薄,面密度变小;牵伸工位由按照纤维输送方向依次设置的第一牵引辊11和第二牵引辊15组成;第一牵引辊11的线速度小于第二牵引辊15的线速度,在第一牵引辊11和第二牵引辊15之间实现长麻纤维带4沿长度方向(即纤维输送方向)的牵伸,使得长麻纤维带4在长度方向变薄,同时使得长麻纤维产生滑移,提高顺直度;定型工位由按照纤维输送方向依次设置的喷洒装置10和预热装置14构成;喷洒装置10用于均匀地向长麻纤维带4表面喷洒定型溶液;预热装置14对喷洒有定型溶液的长麻纤维带4进行预热处理,使定型溶液充分浸润长麻纤维带4并蒸发长麻纤维带4表面的定型溶液中的溶剂,使并行排列的长麻纤维之间产生粘附作用,进而实现长麻纤维带4的定型;覆膜工位由胶膜放料装置6和隔离膜放料装置13组成;胶膜9从胶膜放料装置6上退绕,同时隔离膜7从隔离膜放料装置13上退绕;然后胶膜9和隔离膜7分别铺放在长麻纤维带4的上下两侧表面一起喂入热压装置16中;热压装置16用于将胶膜9表面的树脂层在热压装置16的加热和加压作用下浸入长麻纤维带4,使纤维之间产生粘结,得到单向长麻纤维预浸料;输送辊18的线速度与第二牵引辊15相同,实现纤维的输送并保持输送张力,在输送过程中保持预浸料的张紧状态。

19.优选地,该装置还包括螺旋分梳辊12;收束口3-2的出料端的后方设置有转动的螺旋分梳辊12;展纤装置5展纤时,整体的长麻带4不容易被吹散开,因此增设螺旋分梳辊12,对长麻纤维带4产生梳理作用,将长麻纤维带4在宽度方向上梳理成多个平行紧密排列的纤维细缕,同时进一步压缩长麻纤维带4的厚度;通过螺旋分梳辊12将长麻纤维带4分成细缕后,每列喷气装置5-1对应长麻纤维带4中的一束纤维细缕,纤维更容易散开且纤维分散更均匀。

20.优选地,螺旋分梳辊12能够主动转动,转动方向与纤维输送方向相同。

21.优选地,所述展纤装置5包括喷气装置5-1和架体5-2;若干个喷气装置5-1沿长麻纤维带4的宽度方向均匀布置于架体5-2上,架体5-2能够沿长麻纤维带4的宽度方向进行往复运动,带动喷气装置5-1往复运动来对长麻纤维带4进行气流铺展。

22.优选地,该生产线还包括长麻条存放装置1;长麻条存放装置1设置于生产线的第

一个工位,用于存放长麻条2。

23.优选地,该生产线还包括卷绕装置19;卷绕装置19设置于生产线的最后一个工位,用于单向长麻纤维预浸料的收卷。

24.优选地,该生产线还包括隔离膜收集辊8;胶膜放料装置6上卷绕有带有隔离膜7的胶膜9;胶膜9从胶膜放料装置6上退绕,胶膜9上的隔离膜7由隔离膜收集辊8剥离卷取。

25.优选地,该生产线还包括预压辊20;预压辊20设置于覆膜工位和热压装置16之间,通过预压辊20的作用,使得胶膜9与长麻纤维带4利用胶膜9的粘性贴合在一起,产生预压作用,便于后续的热压工艺。

26.优选地,所述热压装置16由若干个热压辊17构成;若干个热压辊17对称分布在长麻纤维带4的上下两侧;两两正对的热压辊17为一组,热压装置16中包括至少两组,沿纤维输送方向顺序布置。热压辊17是内部装有导热油或采用电阻丝加热结构的中空加热辊,保持热压辊17的温度。

27.优选地,隔离膜放料装置13采用隔离膜放料辊。卷绕装置19采用卷绕辊。胶膜放料装置6采用胶膜放料辊。

28.优选地,预热装置14采用预热辊;预热辊是内部装有导热油或采用电阻丝加热结构的中空加热辊,用于保持预热装置14的温度。

29.优选地,为了节约生产线的占地空间,可将定型工位设置于牵伸工位的第一牵引辊11和第二牵引辊15之间;同时第二牵引辊15充当预压辊20的作用。

30.本发明同时提供了一种单向长麻纤维预浸料生产工艺(简称工艺),其特征在于,该工艺包括以下各步骤:步骤1、喂入:每个长麻条存放装置1中引出一束或多束长麻条2,多束长麻条2通过各自的导条机构3-1调整为沿纤维输送方向定向排列后,再在收束口3-2中合并为一束并压缩合并后的长麻条2的厚度,使得长麻条2更加密实并填补各束长麻条2之间的空隙,得到宽度方向紧密排列的长麻纤维带4;步骤2、展纤:展纤装置5沿长麻纤维带4的宽度方向进行往复运动,用于对长麻纤维带4进行气流铺展和/或机械式多组辊筒铺展,使长麻纤维带4沿宽度方向扩散,变宽变薄;优选地,步骤2中,展纤后的长麻纤维带4的宽度变为原宽度的1.5~2倍;步骤3、牵伸:第二牵引辊15的转动速度大于第一牵引辊11转动速度,两者之间产生速度差,沿长度方向对长麻纤维带4进行牵伸,使得长麻纤维带4的长度方向变薄,同时提高长麻纤维的顺直度;优选地,步骤3中,牵伸隔距为50~300mm,第一牵引辊11的线速度为0.1~30m/min,第二牵引辊15的线速度为0.3~90m/min,牵伸倍率为1~3倍;步骤4、定型:喷洒装置10均匀地向长麻纤维带4表面喷洒定型溶液;预热装置14对喷洒有定型溶液的长麻纤维带4进行预热处理,使定型溶液充分浸润长麻纤维带4并蒸发长麻纤维带4表面的定型溶液中的溶剂,进而实现长麻纤维带4的定型;优选地,步骤4中,定型溶液采用浓度为0.5~1.5g/l的羧甲基纤维素钠(cmc-na)水溶液;预热温度为80~150℃;步骤5、热压:将从胶膜放料装置6上退绕的胶膜9和从隔离膜放料装置13上退绕的

隔离膜7包覆在长麻纤维带4的上下两侧表面并喂入热压装置16中;胶膜9表面的树脂层在热压辊17的加热和加压作用下浸入长麻纤维带4,使纤维之间产生粘结,得到纤维顺直且分布均匀的单向长麻纤维预浸料。

31.优选地,步骤5中,热压装置16的喂入速度为0.5~12m/min,加热温度为100~180℃,加压压力为0.5~5mpa;胶膜9表面的树脂层的厚度为0.1~0.5mm;优选地,整个工艺过程中,通过输送辊18实现纤维的输送并保持输送张力,输送过程中输送辊18的线速度与第二牵引辊15相同。

32.优选地,在步骤1和步骤2之间增加一个分梳步骤:螺旋分梳辊12对长麻纤维带4产生梳理作用,将长麻纤维带4在宽度方向上梳理成多个平行紧密排列的纤维细缕,同时进一步压缩长麻纤维带4的厚度。

33.优选地,该工艺还包括步骤6、卷绕:卷绕装置19的线速度与输送辊18相同,将单向长麻纤维预浸料通过卷绕装置19收卷,预浸料贮存温度为-18~12℃。

34.优选地,步骤5中,将从胶膜放料装置6上退绕的胶膜9和从隔离膜放料装置13上退绕的隔离膜7通过预压辊20包覆在长麻纤维带4的上下两侧表面,通过预压辊20的作用,使得胶膜9与长麻纤维带4利用胶膜9的粘性粘合,产生预压作用,再喂入热压装置16中。

35.实施例1采用本发明的单向长麻纤维预浸料的制备装置制备长麻纤维预浸料,所用长麻条2的线密度为1500-5000tex(每1000米长麻条的重量在1500g-5000g之间,纤维平均长度为15-25cm);采用本发明所述生产工艺制备得到单向长麻纤维预浸料。

36.对比例1去掉本发明的喂入装置3、展纤装置5和螺旋分梳辊12之后的装置制备长麻纤维预浸料,所用长麻条线密度为1500-5000tex(每1000米长麻条的重量在1500g-5000g之间,纤维平均长度为15-25cm);工艺是:每个长麻条存放装置1中引出一束或多束长麻条2后,直接通过第二牵引辊15和第一牵引辊11进行牵伸,然后经过喷洒、预热、热压后,完成卷绕。其他工艺参数均与实施例1相同。

37.由图8和图9可以看出,对比例1制备的预浸料出现明显的缝隙。实施例1制备的预浸料缝隙消失,横向上的均匀度得到提升。同时顺直度也进一步提升。

38.由表1可以看出,实施例1制备的预浸料面密度的标准差和变异系数相较于对比例1得到明显的改善,表明实施例1制备的预浸料均匀性更优。

39.本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。