1.本实用新型涉及电动汽车的电池包领域,尤其涉及一种防止热失控的电池包。

背景技术:

2.随着新能源汽车的普及,电池安全越来越受到社会的广泛关注。热管理安全作为电池安全的重要组成部分,正逐渐成为行业研究的焦点。然而,市场上尚未有完善的设计专门针对电池包发送热失控的情形,而电池包发生热失控引起的事故不容小觑。现有技术中针对电池包的设计缺陷包括以下几个方面。

3.首先,电池模组与上盖之间没有设置防火隔热装置。当单体电池或者电池模组发生热失控,单体电芯的防爆阀爆开,高温火焰、高温固体(例如隔离膜、正负极极片)、高温液体(例如电解液)、高温气体(例如电化学反应物)等会直接喷射到箱体上盖,一般电池包上盖为金属材料或者非金属材料,金属材料上盖表面为电泳图层或者烤漆,非金属材料一般为环氧树脂 玻纤工艺。高温火焰和其他高温介质直接喷射到电池包盖上,上盖在瞬间被烧融击穿,从单体电池防爆阀喷出的高温火焰和高温介质会直接喷射到汽车地板,很快会导致整车的热失控,乘客及驾驶员的逃生时间非常的有限,对乘车人员的安全造成了极大的威胁。

4.动力电池及储能电池,为了保证电池包的安全,一般设置ip67-ip68级别的密封防护。现有技术中,电池包箱盖与箱体之间,只在边缘密封部做了螺栓固定,而在电池包箱盖中间大面积部位没有做强有力的连接固定。当单体电池或者电池模组发生热失控,导致防爆阀爆开时,电池包内气压急剧上升,电池包防爆阀透气量小于单体电池产气量时,电池包内部气压急剧增大。相对于电池包箱体,箱盖材质较薄,在压力大的情况下发生超上变形,电池包上盖向上凸起,变形后的上盖在短时间内与车底板抵触,高温的电池包上盖迅速将热量传递给整车底板,引发整车失控,危及驾驶员及乘客的安全。

5.除此以外,现有的电池包箱盖未设置防火隔热材料,当电池发生热失控时,箱盖被击穿后,火焰直接喷向乘客舱,整车发生热失控,预留给乘客逃生的时间很短,极容易造成人身事故的发生。

技术实现要素:

6.根据本实用新型的一方面,本实用新型提供了一种防止热失控的电池包,其特征在于,包括容纳电池模组的箱体、防火板和箱盖,箱盖上设有若干向上凸起的第一凸起部,防火板设于箱体与箱盖之间,防火板上设有若干向上凸起的第二凸起部,第一凸起部与第二凸起部的位置相对应,第一凸起部与第二凸起部之间形成隔热腔,箱体的顶面设有若干横梁和若干纵梁用以加固防火板和箱盖的安装。

7.在一实施例中,优选地,箱盖的四周边缘通过第一翻折部向下翻折,经过一平坦区域后再通过第二翻折部向上翻折,最后由防护部件包边,平坦区域构成箱盖与防火板紧贴的第一密封面。

8.在一实施例中,优选地,箱体在横梁与纵梁的交叉处设有第一连接杆,在横梁的两端设有第二连接杆,第一连接杆和第二连接杆用以连接固定防火板和箱盖;箱盖上对应于第一连接杆的位置设有第一安装孔以套设第一连接杆,在对应于第二连接杆的位置设有第二安装孔以套设第二连接杆。

9.在一实施例中,优选地,箱盖的四周边缘在平坦区域设有第三安装孔,箱体在顶面的侧边框架上与第三安装孔对应的位置设有第四安装孔用以加固箱体与箱盖的密封连接。

10.在一实施例中,优选地,防火板在与第一连接杆对应的位置设有环状的第一固定部以套设第一连接杆,防火板在与第二连接杆对应的位置设有环状的第二固定部以套设第二连接杆,防火板在四周边缘处设有向下的第三翻折部。

11.在一实施例中,优选地,第一连接杆和第二连接杆的顶部分别设有螺栓孔,以螺栓连接的方式连接防火板和箱盖。

12.在一实施例中,优选地,防火板在第一固定部上设有环形的第一容纳腔用于放置密封圈以保证螺栓连接的气密性。

13.在一实施例中,优选地,箱盖在与电池模组对应的位置设有防火隔热涂层,第一凸起部、第二凸起部均与电池模组的位置相对应。

14.在一实施例中,优选地,箱体上还设有防爆阀。

15.本实用新型提供的防止热失控的电池包,通过在箱盖与电池模组之间设置防火板,在防火板与箱盖之间设置隔热腔,同时加强箱盖中间大面积部分的固定并在箱盖上设置防火隔热图层,为电芯热失控后的喷出物提供了多重防护,从而避免了单个电芯热失控发展为整车的热失控,提升了乘客舱的安全性能。

附图说明

16.在结合以下附图阅读本公开的实施例的详细描述之后,更能够更好地理解本实用新型的上述特征和优点。

17.图1是根据本实用新型的一实施例绘示的箱盖结构示意图;

18.图2是根据本实用新型的一实施例绘示的箱盖四周边缘局部放大的截面结构示意图;

19.图3是根据本实用新型的一实施例绘示的防火板的结构示意图;

20.图4是根据本实用新型的一实施例绘示的第一固定部的截面结构示意图;

21.图5是根据本实用新型的一实施例绘示的密封圈的结构示意图;

22.图6是根据本实用新型的一实施例绘示的箱体的顶面结构示意图;

23.图7是根据本实用新型的一实施例绘示的电池包顶部结构示意图;

24.图8是根据本实用新型的一实施例绘示的电池包顶部结构的截面图;

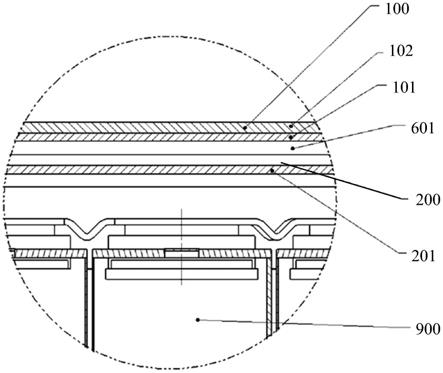

25.图9是根据本实用新型的一实施例绘示的电池包顶部局部放大的截面结构示意图;

26.图10是根据本实用新型的一实施例绘示的电池包顶部的截面结构示意图;以及

27.图11是根据本实用新型的一实施例绘示的第一连接杆的结构示意图。

28.为清楚起见,以下给出附图标记的简要说明:

29.100

ꢀꢀꢀꢀ

箱盖

30.101

ꢀꢀꢀꢀ

第一凸起部

31.102

ꢀꢀꢀꢀ

防火隔热涂层

32.103

ꢀꢀꢀꢀ

第一安装孔

33.104

ꢀꢀꢀꢀ

第二安装孔

34.105

ꢀꢀꢀꢀ

第三安装孔

35.106

ꢀꢀꢀꢀ

防护部件

36.107

ꢀꢀꢀꢀ

第一翻折部

37.108

ꢀꢀꢀꢀ

第一密封面

38.109

ꢀꢀꢀꢀ

第二翻折部

39.200

ꢀꢀꢀꢀ

防火板

40.201

ꢀꢀꢀꢀ

第二凸起部

41.202

ꢀꢀꢀꢀ

第一固定部

42.203

ꢀꢀꢀꢀ

第二固定部

43.204

ꢀꢀꢀꢀ

第三翻折部

44.205

ꢀꢀꢀꢀ

第四连接孔

45.206

ꢀꢀꢀꢀ

第一容纳腔

46.207

ꢀꢀꢀꢀ

面a

47.208

ꢀꢀꢀꢀ

面b

48.209

ꢀꢀꢀꢀ

面c

49.210

ꢀꢀꢀꢀ

面d

50.211

ꢀꢀꢀꢀ

面f

51.300

ꢀꢀꢀꢀ

第一密封圈

52.301

ꢀꢀꢀꢀ

第一通孔

53.302

ꢀꢀꢀꢀ

面e

54.400

ꢀꢀꢀꢀ

箱体

55.401

ꢀꢀꢀꢀ

第二密封面

56.402

ꢀꢀꢀꢀ

纵梁

57.403

ꢀꢀꢀꢀ

横梁

58.404

ꢀꢀꢀꢀ

第一连接杆

59.405

ꢀꢀꢀꢀ

第二连接杆

60.406

ꢀꢀꢀꢀ

第四安装孔

61.407

ꢀꢀꢀꢀ

第一螺栓孔

62.408

ꢀꢀꢀꢀ

第二螺栓孔

63.409

ꢀꢀꢀꢀ

第二容纳腔

64.410

ꢀꢀꢀꢀ

面h

65.411

ꢀꢀꢀꢀ

面i

66.412

ꢀꢀꢀꢀ

面g

67.500

ꢀꢀꢀꢀ

防爆阀

68.600

ꢀꢀꢀꢀ

电池包

69.601

ꢀꢀꢀꢀ

隔热腔

70.700

ꢀꢀꢀꢀ

第一螺栓

71.701

ꢀꢀꢀꢀ

压合部

72.800

ꢀꢀꢀꢀ

第二螺栓

73.900

ꢀꢀꢀꢀ

单体电池

具体实施方式

74.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。虽然本实用新型的描述将结合优选实施例一起介绍,但这并不代表此实用新型的特征仅限于该实施方式。恰恰相反,结合实施方式作实用新型介绍的目的是为了覆盖基于本实用新型的权利要求而有可能延伸出的其它选择或改造。为了提供对本实用新型的深度了解,以下描述中将包含许多具体的细节。本实用新型也可以不使用这些细节实施。此外,为了避免混乱或模糊本实用新型的重点,有些具体细节将在描述中被省略。

75.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

76.另外,在以下的说明中所使用的“上”、“下”、“左”、“右”、“顶”、“底”、“水平”、“垂直”应被理解为该段以及相关附图中所绘示的方位。此相对性的用语仅是为了方便说明之用,其并不代表其所叙述的装置需以特定方位来制造或运作,因此不应理解为对本实用新型的限制。

77.能理解的是,虽然在此可使用用语“第一”、“第二”、“第三”等来叙述各种组件、区域、层和/或部分,这些组件、区域、层和/或部分不应被这些用语限定,且这些用语仅是用来区别不同的组件、区域、层和/或部分。因此,以下讨论的第一组件、区域、层和/或部分可在不偏离本实用新型一些实施例的情况下被称为第二组件、区域、层和/或部分。

78.为了克服现有技术中存在的上述缺陷,本实用新型提供了一种防止热失控的电池包,通过在箱盖与电池模组之间设置防火板,在防火板与箱盖之间设置隔热腔,同时加强箱盖中间大面积部分的固定并在箱盖上设置防火隔热图层,为电芯热失控后的喷出物提供了多重防护,从而避免了单个电芯热失控发展为整车的热失控,提升了乘客舱的安全性能。

79.本实用新型提供的电池包,包括容纳电池模组的箱体、防火板和箱盖,防火板设于箱体与箱盖之间。

80.图1是根据本实用新型的一实施例绘示的箱盖结构示意图。

81.请参照图1,本实用新型提供的电池包的箱盖100上设有若干向上凸起的第一凸起部101。在一实施例中,箱盖100为板金冲压而成,第一凸起部101的位置设置与电池模组的位置相对应,且设有防火隔热涂层102,防火隔热涂层102由具有较高耐火性、较低导热系数的喷涂材料喷覆在第一凸起部101上,也可以是板材通过粘贴、螺栓固定、铆接或卡接等形式与第一凸起部101进行固定。

82.图2是根据本实用新型的一实施例绘示的箱盖四周边缘局部放大的截面结构示意图。

83.请参照图2,在一实施例中,箱盖100的四周边缘通过第一翻折部107向下翻折,经过一平坦区域后再通过第二翻折部109向上翻折,最后由防护部件106包边,平坦区域构成与防火板紧贴的第一密封面108。

84.第一翻折部107用来加强第一密封面108的刚度。

85.防护部件106为非金属材料,通过过盈配合、热熔等方式固定在第一翻折部107上,以防止板金箱盖100的尾部材料的毛刺割伤线束或操作人员。

86.图3是根据本实用新型的一实施例绘示的防火板的结构示意图。

87.请参照图3,在一实施例中,防火板200上设有若干向上凸起的第二凸起部201,第二凸起部201的位置与箱盖100上的第一凸起部101的位置对应。在第一凸起部101和第二凸起部201之间形成隔热腔。

88.防火板200在四周边缘处设有向下的第三翻折部204。

89.防火板200可以是金属材料,也可以是非金属材料,例如黑云母板、金云母板等耐高温性材料,通过热压成型而成。

90.防火板200上还设有多个环状的第一固定部202。

91.图4是根据本实用新型的一实施例绘示的第一固定部202的截面结构示意图。

92.如图4所示,防火板200在第一固定部202上设有环形的第一容纳腔206用于放置第一密封圈300以保证安装连接的气密性。

93.图5是根据本实用新型的一实施例绘示的第一密封圈300的结构示意图。

94.请参照图5,第一密封圈300的中央设有第一通孔301,与环状的第一固定部202中央的连接孔位置重合。

95.第一密封圈300与第一容纳腔206中的面b 208通过胶进行固定。

96.第一密封圈300为硅橡胶泡棉材料,具有阻燃性和一定压缩性,在其压缩后能保证电池包安装的密封性。

97.图6是根据本实用新型的一实施例绘示的箱体的顶面结构示意图。

98.请参考图6,箱体400的顶面设有若干横梁403和若干纵梁402用以加固防火板200和箱盖100的在中央大面积位置处的安装。

99.箱体400在横梁403与纵梁402的交叉处设有第一连接杆404,在横梁403的两端设有第二连接杆405,第一连接杆404和第二连接杆405用以连接固定防火板200和箱盖100。

100.再请参考图1,箱盖100上对应于第一连接杆404的位置设有第一安装孔103以套设第一连接杆404,在对应于第二连接杆405的位置设有第二安装孔104以套设第二连接杆405。第一连接杆404和第二连接杆405以焊接或螺纹连接的方式固定连接在箱体400的横梁403和竖梁402上。

101.除此以外,箱盖100的四周边缘在平坦区域设有第三安装孔105,图6中箱体400在顶面的侧边框架上与第三安装孔105对应的位置设有第四安装孔406用以加固箱体400与箱盖100的密封连接。

102.也再请参考图3,防火板200上环状的第一固定部202的位置与箱体400上的第一连接杆404的位置相对应以套设第一连接杆404,防火板200在与第二连接杆405对应的位置设

有环状的第二固定部203以套设第二连接杆405。

103.再请参考图6,箱体400上在第一连接杆404和第二连接杆405的顶部分别设有第一螺栓孔407和第二螺栓孔408,分别用来安装第一螺栓和第二螺栓,以螺栓连接的方式连接防火板200和箱盖100。

104.请参考图3、4,防火板200在对应第一连接杆404位置的第一固定部202的中央,与第一螺栓孔407对应的位置设有第四连接孔205。

105.在图6所示的实施例中,箱体400上还设有防爆阀500。防爆阀500在电池包内气压变化时起到平衡内外气压的作用,另一方面,当单体电池发生热失控时,单体电池上的防爆阀爆开,箱体400上的防爆阀500爆开,排出单体电池产生的高温介质,从而保证电池包不会发生急剧爆炸。

106.图7是根据本实用新型的一实施例绘示的电池包顶部结构示意图。

107.图7所示的实施例是装配完成的电池包600的顶部结构。电池包600的最顶端是箱盖100,第一螺栓700装配于第一连接杆404对应的位置,第二螺栓800装配于第二连接杆405对应的位置。

108.箱盖100与箱体400密封连接,防火板200至于二者之间的位置,在图7中并未示出。

109.下面对箱盖100、防火板200和箱体400的连接固定做具体阐述。

110.图8是根据本实用新型的一实施例绘示的电池包顶部结构的截面图;图9是根据本实用新型的一实施例绘示的电池包顶部局部放大的截面结构示意图;以及图11是根据本实用新型的一实施例绘示的第一连接杆的结构示意图。

111.请参照图8~11以及图4,第一密封圈300设置在防火板200的第一容纳腔206中,防火板200上与第一容纳腔206相对应的向下的凸起部容纳在第一连接杆404上面的第二容纳腔409中。

112.请结合图4和图11,在图9所示的实施例中,尺寸a>尺寸b,尺寸a与尺寸b的差值即为第一密封圈300的有效密封压缩范围值。当第一螺栓700与第一螺栓孔407拧紧时,第一密封圈300被压缩,第一螺栓700上的压合部701与箱盖100上表面抵触,图5中第一密封圈300的面e 302与第一螺栓700上压合部701的下表面抵触,防火板200上的面d 210与第一螺栓700上的面i 411抵触,防火板200上的面a 207和面f 211与箱盖100的内表面抵触,面a 207与面f 211等高,第一螺栓700上的面h 410和面g 412分别与防火板200上第一固定部202上的面c 209和面f 211作为对立面抵触,其中面h 410和面g 412等高。

113.以上便完成了对箱盖100、防火板200以及箱体400上第一连接杆404三者的连接,同时,也完成了此处连接的密封连接。在一实施例中,为了保证第一密封圈300整体被完全压缩,保证连接的气密性,图9中所示的尺寸c>尺寸d。

114.图10是根据本实用新型的一实施例绘示的电池包顶部的截面结构示意图。

115.请参照图10,箱盖100上的第一凸起部101与第二凸起部201之间形成隔热腔601。当一个或者多个单体电池900发生热失控时,单体电池900防爆阀爆开,防爆阀喷出的高温火焰、高温固体(包括隔离膜、正负极极片等)、高温液体(例如电解液)、高温气体(包括电化学反应物)等高温介质,首先会喷到防火板200上,由于防火板200具有较高的耐温及耐火性,加之防火板200与箱盖100之间有隔热腔601的存在,阻断了火焰及热量传递到箱盖100,保证了箱盖100处于相对较低的温度。因此,车底板也处于相对较低的温度,保证了整车的

安全性,为乘客及驾驶员逃生预留了充足的时间。

116.由于箱体400、箱盖100以及防火板200之间设置有多个第一固定部202、多个第二固定部203,加之箱盖100上第一密封面108、箱体400上第二密封面401以及上文多个面的密封固定,在电池包600内发生热失控时,箱盖100被划分为多个区块儿,牢牢地固定在箱体400上,箱盖100不会因电池包600内气压增高而导致向乘客舱方向变形,避免了箱盖100与乘客舱直接抵触热传导,从而保证了乘客舱的安全。

117.此外,如图10所示,在箱盖100上模组对应位置设置的防火隔热涂层102,在热失控发生到一定程度时,防火板200在长时间持续不断的火焰攻击下,万一防火板200被烧穿,进而导致箱盖100的板金部分在极限情况下也被烧穿后,此时,防火涂层102对火焰进行第三次阻断,为消防救援延长时间,更进一步的保证了乘客舱生命和财产安全。

118.本实用新型在传统电池包的基础上,通过在箱盖和箱体之间设置具有特殊结构的防火板,并在中间大面积的表面对箱盖、防火板和箱体加固连接安装,同时在箱盖上设置防火隔热涂层,进一步地加强电池包的防护,防止热失控的发生,提升了电动汽车的安全性能。

119.提供之前的描述是为了使本领域中的任何技术人员均能够实践本文中所描述的各种方面。但是应该理解,本实用新型的保护范围应当以所附权利要求为准,而不应被限定于以上所解说实施例的具体结构和组件。本领域技术人员在本实用新型的精神和范围内,可以对各实施例进行各种变动和修改,这些变动和修改也落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。