1.本实用新型涉及轨道交通车辆车体部件加工技术领域,尤其涉及一种边梁加工通用工装。

背景技术:

2.目前,轨道交通车辆中,高速动车组的铝型材边梁,其外形包含曲面结构,且曲面部位加工量较大,加工尺寸多;

3.现有技术中,采用简易垫块、压板与螺杆的装夹方式只能装夹零件上的直线部分的平面位置,边梁曲面部分处于悬空状态,装夹面积过小、装夹不牢,容易造成加工过程中较大的震动,产生强烈的噪声,影响加工表面的精度和粗糙度,不仅增加刀具和机床的损耗,甚至在加工过程中发生工件窜动,形成啃刀等不可修复性缺陷,产生废品;

4.因此,基于上述技术问题,本领域的技术人员亟需研发一种边梁加工通用工装。

技术实现要素:

5.本实用新型的目的是克服现有技术存在的缺陷,提供一种通用性好,利用率高,省时省力,且机床和刀具的损耗率低,有利于提高工件加工质量和工作效率,节约生产成本的一种边梁加工通用工装。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型公开的边梁加工通用工装,包括:

8.多个压块;

9.固连在底板上与所述压块配合的定位块;以及

10.布设在所述定位块两端与所述底板固连的压紧机构;

11.其中,所述定位块具有与工件基面、平面、曲面接触的随型支撑面,所述压块具有随型压紧面;

12.压紧状态下,所述压紧机构的压板压紧所述压块,所述随型压紧面与工件内轮廓随型贴合、所述定位块与工件外轮廓随型贴合地呈双向面夹持工件。

13.进一步的,所述压块和所述定位块均开设有避让槽,用于避让凸出于工件表面的滑槽。

14.进一步的,所述随型压紧面包括与工件水平面接触的第一压紧面、以及与工件倾斜面贴合的第二压紧面和第三压紧面,所述第二压紧面和所述第三压紧面不共面。

15.进一步的,所述压块,其下表面具有所述随型压紧面,其上表面具有平行于水平面的受力面。

16.进一步的,所述定位块上表面形成有内凹的所述随型支撑面;

17.所述随型支撑面包括与铅垂平面平行的定位面、与水平面平行的水平支撑面,和与所述水平支撑面连接的曲面支撑面;

18.所述定位面与工件基面接触;

19.所述定位块下部通过连接板与所述底板固定连接。

20.进一步的,所述定位面、所述水平支撑面、所述曲面支撑面均铺设有尼龙垫板,用于与工件接触。

21.进一步的,所述压紧机构两个为一组地同步压紧所述压块,其中,两组所述压紧机构不等高。

22.进一步的,所述压紧机构包括与所述底板能够拆卸连接的螺杆、套装在所述螺杆上的所述压板、以及使所述压板压紧所述压块的螺母;

23.所述压板通过长条孔与所述螺杆配合;还包括

24.立柱,用于支撑所述压板与水平面平行;

25.所述螺杆套设有挡圈,所述螺母通过挡圈与所述压板接触。

26.进一步的,所述底板上部呈矩形阵列有多个安装孔或沿长度方向开设有多个滑槽,用于与所述定位块和所述压紧机构能够拆卸连接。

27.进一步的,所述底板两端布设有吊环,用于起吊所述底板。

28.在上述技术方案中,本实用新型提供的边梁加工通用工装,有益效果:

29.本实用新型设计的边梁加工通用工装,解决了工件曲面部悬空问题,使用方便,省时省力,利用率高,该边梁加工通用工装通过定位块的随型支撑面与工件的基面、平面、曲面形成的外轮廓接触,通过的压块随型压紧面与工件的内轮廓随型接触,压紧机构从压块上方压紧压块时,压块和定位块从工件内侧、外侧双向随型面夹持工件,接触面积大、而且从定位块两端夹持工件,装夹稳定牢固,有效地避免了振动的产生、以及工件加工时窜动现象,实现了降低噪音、提高工件加工质量和合格率目的,同时,也保护了机床和刀具,延长了机床和刀具使用寿命,节约成本。

附图说明

30.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

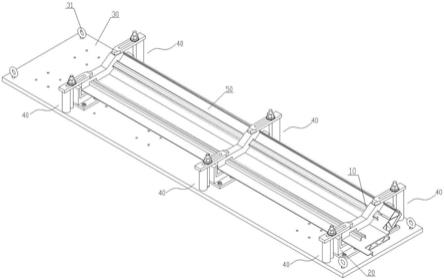

31.图1是本实用新型公开的边梁加工通用工装的轴测图;

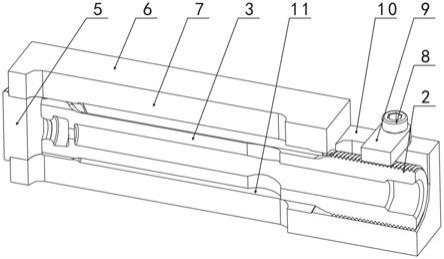

32.图2是本实用新型公开的边梁加工通用工装的右视图;

33.图3是本实用新型公开的边梁加工通用工装压块结构示意图;

34.图4是本实用新型公开的边梁加工通用工装定位块结构示意图;

35.图5是本实用新型公开的边梁加工通用工装连接板结构示意图;

36.图6是本工件截面图。

37.附图标记说明:

38.10、压块;101、第一压紧面;102、第二压紧面;103、第三压紧面;104、受力面;

39.20、定位块;201、定位面;202、水平支撑面;203、曲面支撑面;21、尼龙垫板;22、连接板;23、连接件;

40.30、底板;31、吊环;

41.40、压紧机构;41、压板;42、螺杆;43、螺母;44、挡圈;45、立柱;

42.50、工件。

具体实施方式

43.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

44.参见图1

‑

6所示;

45.实用新型边梁加工通用工装,适用于高速动车组的铝型材边梁加工,图6为边梁截面图,边梁一端端面为基面,边梁从左至右依次为直线部分、曲面部分,直线部分平行于水平面,当边梁直线部分放置于水平面上时,边梁曲面部分呈向上倾斜的悬空状态,本实施例中工件50为高速动车组的铝型材边梁;

46.该边梁加工通用工装,包括:多个压块10;

47.固连在底板30上与压块10配合的定位块20;以及

48.布设在定位块20两端与底板30固连的压紧机构40;

49.其中,定位块20具有与工件50基面、平面、曲面接触的随型支撑面,压块10具有随型压紧面;

50.压紧状态下,压紧机构40的压板41压紧压块10,随型压紧面与工件50内轮廓随型贴合、定位块20与工件50外轮廓随型贴合地呈双向面夹持工件50。

51.具体的,参见图1所示,底板30上间隔地布设有多个定位块20,压紧机构40设置在定位块20两端、并与底板30固连,定位块20上表面形成有随型支撑面,通过随型支撑面与工件50的基面、平面、曲面形成的外轮廓接触,压块10与定位块20配合,压块10放置在工件50上方,压块10下表面形成有随型压紧面,通过随型压紧面与工件的内轮廓随型接触,当压紧机构40从压块10上方压紧压块10时,压块10和定位块20从工件50内侧、外侧双向随型面夹持工件50,解决了工件50曲面部悬空问题,接触面积大、而且从定位块20两端夹持工件50,装夹稳定牢固,有效地避免了振动的产生,实现了降噪,提高工件50加工质量和合格率,同时,也保护了机床和刀具,延长了机床和刀具使用寿命,节约生产成本;

52.参见图2所示;

53.优选的,压块10和定位块20均开设有避让槽,用于避让凸出于工件50表面的滑槽。通过在压块10和定位块20上开设有避让槽来躲避工件50内、外轮廓凸起的滑槽,便于一体化设计压块10和定位块20;

54.参见图3所示;

55.优选的,随型压紧面包括与工件50水平面接触的第一压紧面101、以及与工件50倾斜面贴合的第二压紧面102和第三压紧面103,第二压紧面102和第三压紧面103不共面。

56.具体的,如图3所示,压块10的构造与工件50的内轮廓适配,其下表面从左至右依次通过第一压紧面101、第二压紧面102、第三压紧面103形成随型压紧面,第一压紧面101中部开设有避让槽,第二压紧面102和第三压紧面103倾斜地向上延伸,且第二压紧面102和第三压紧面103通过避让槽间隔,进而形成两个不共面的倾斜面与工件50内轮廓贴合;

57.优选的,压块10上表面具有平行于水平面的受力面104。受力面104形成在压块10两端,通过受力面104承受压紧机构40压紧力,使压块10实现稳定牢固地压紧工件50;

58.参见图4所示;

59.优选的,定位块20上表面形成有内凹的随型支撑面;

60.随型支撑面包括与铅垂平面平行的定位面201、与水平面平行的水平支撑面202,

和与水平支撑面202连接的曲面支撑面203;

61.定位面201与工件50基面接触;

62.定位块20下部通过连接板22与底板30固定连接。

63.具体的,该结构中定位块20上表面形成有内凹的随型支撑面,当然也可以是外凸的随型支撑面,随型支撑面适配与工件50外轮廓,本实施以内凹的随型支撑面为例,如图4所示,从左至右随型支撑面包括定位面201、水平支撑面202、曲面支撑面203,当工件50放置在定位块20上时,工件50的基面与定位面201相抵接触、工件50的直线部分与水平支撑面202接触、工件50的曲面部分与曲面支撑面203接触,从而使定位块20的平支撑面202、曲面支撑面203随型支撑工件50,定位面201阻挡工件50位移,起到定位作用,有利于保证工件50外轮廓准确地贴合在水平支撑面202、曲面支撑面203上;另外,通过曲面支撑面203还可以检测工件50的外形弧度是否超差;

64.参见图5所示,定位块20下部通过连接板22与底板30固定连接,连接板22开设有通孔,组装时,连接板通过连接件23与定位块20和底板30固定连接,连接件23为现有技术中的螺栓组件;

65.参见图4所示,为例避免在工件50上产生压痕或划痕,优选的实施例中,定位面201、水平支撑面202、曲面支撑面203均铺设有尼龙垫板21,用于与工件50接触。有效地保护工件50外轮廓面不受损伤,提高工件50加工质量;

66.参见图2所示,优选的,压紧机构40两个为一组地同步压紧压块10,其中,两组压紧机构40不等高。通过将同一组中的压紧机构40不等高设置,使该边梁加工通用工装结构更加紧凑,调节方便;

67.优选的,压紧机构40包括与底板30能够拆卸连接的螺杆42、套装在螺杆42上的压板41、以及使压板41压紧压块10的螺母43;

68.压板41通过长条孔与螺杆42配合;还包括

69.立柱45,用于支撑压板41与水平面平行;具体的,立柱45的上表面与压块10的受力面104共面,便于压板41水平压紧压块10,使压块10受力均衡,稳定、牢固地压紧工件50;

70.螺杆42套设有挡圈44,螺母43通过挡圈44与压板41接触,具体的,挡圈44可以是现有技术中的垫片,通过垫片增大螺母43与压板41的接触面积,另外,压板41开设有成条孔,通过长条孔可以水平方向调节压板41位置,便于整的压板41与压块10接触面积,使用方便。

71.参见图1所示;

72.为了保证该边梁加工通用工装的通用性,优选的,底板30上部呈矩形阵列有多个安装孔或沿长度方向开设有多个滑槽,用于与定位块20和压紧机构40能够拆卸连接。

73.具体的,底板30为长方体结构,本实施例中底板30上表面矩形阵列有多个安装孔,安装孔可以加工内螺纹,螺杆42和连接板22可以通过螺栓组件与底板30的安装孔固定连接,通过安装孔呈矩形阵列布置,便于调节相邻两组定位块20之间的间距,从而实现通用性,另外,底板30上表面也可以开设t型结构的滑槽,通过滑槽与螺杆42和连接板22固定连接,同样能够实现调节相邻两组定位块22之间的间距;

74.参见图1所示;

75.优选的,底板30两端布设有吊环31,用于起吊底板30。使用时,通过吊环31与外部起吊设备连接,便于在工作场地搬运该边梁加工通用工装转换工位,使用方便;

76.在上述技术方案中,本实用新型提供的边梁加工通用工装,使用方法:

77.工件50放置在定位块20上,工件50的基面与定位面201,水平支撑面202、曲面支撑面203与工件50外轮廓面随型贴合,压块10的第一压紧面101、第二压紧面102、第三压紧面103与工件50的内轮廓面贴合,压紧时,压紧机构40的压板41从压块10上方压紧压块10,旋紧螺母43压块10压紧工件50;

78.有益效果:

79.本实用新型设计的边梁加工通用工装,解决了工件曲面部悬空问题,使用方便,省时省力,利用率高,该边梁加工通用工装通过定位块的随型支撑面与工件的基面、平面、曲面形成的外轮廓接触,通过的压块随型压紧面与工件的内轮廓随型接触,压紧机构从压块上方压紧压块时,压块和定位块从工件内侧、外侧双向随型面夹持工件,接触面积大、而且从定位块两端夹持工件,装夹稳定牢固,有效地避免了振动的产生、以及工件加工时窜动现象,实现了降低噪音、提高工件加工质量和合格率目的,同时,也保护了机床和刀具,延长了机床和刀具使用寿命,节约成本。

80.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。