1.本实用新型涉及液压缸技术领域,具体是一种带缓冲的行程控制的顺序伸缩液压缸。

背景技术:

2.随着随车吊行业的不断发展及技术储备的进步,由液压缸带动伸缩臂实现主机结构按照先后次序顺序伸缩技术成为发展趋势。直臂式随车起重机吊臂的伸缩是指各节伸缩臂根据液压缸的伸缩方式按一定顺序进行伸出与缩回动作,由于主机吊臂与主机吊装能力匹配性能要求,伸出结构为伸缩臂按照截面大小,从大到小,依次伸出,缩回次序为吊臂从小到大,依次缩回。因直臂式随车起重机外形尺寸相关标准的要求及外观的考虑,主机臂体截面较小,为满足市场随车起重机带载伸缩需求,可在较重负载工况下伸缩实现带载伸缩,伸缩液压缸布置于伸缩臂架内,主机液压系统通过液压缸及液压缸内部油路控制主机伸缩臂的相应作业,即液压缸活塞杆耳环部位有两个油口,一个进油口,通向无杆腔,一个回油口,通向有杆腔。液压系统油液通过进油口,穿过耳环、一级芯管、空心阀杆、机械触发螺母、及缸底集成阀控结构到达无杆腔,无杆腔受液压油驱动,由于液压缸倒置,活塞杆固定,缸筒伸出。

3.同时,国内直臂随车起重机内置多芯管伸缩臂液压缸没有缓冲结构或者缓冲效果不明显,而缓冲结构作为液压缸的关键部件,其功能直接关乎液压缸整体性能的稳定。随着随车起重机工况作业对液压缸缓冲性能要求,特别是油缸在全缩状态,活塞运动到行程末端时,与缸底发生机械碰撞,产生很大的冲击和噪声。由此引起油缸、主机部分零件损坏,并对液压系统相应原件的影响。为了提升随车起重机液压缸的可靠性,延长使用寿命和增进工作效果,结合随车起重机的作业工况、工作性能,带多芯管伸缩油缸的缓冲结构应运而生。因此,从技术上急需一种机构能够稳定可靠的起到顺序伸缩,并且附带缓冲效果的液压系统执行元件来增加吊机的整体吊装能力。

4.现有技术存在不足是:

5.1、为了使主机各伸缩油缸按照一定的顺序自然伸出及回缩,现有技术是通过在油缸缸底部位增加顺序阀、或者在缸筒接头座部位增加顺序阀来实现该功能,其功能是通过每根油缸末尾阀的不同开启压力,来实现液压缸顺序伸缩的目的,其缺点主要是多级缸组合后,开启压力逐级增加,能量消耗较大,最末一级的开启压力已与系统额定压力相差不大,对主机的正常工作造成影响;

6.2、密封件往复运动会经过缸体上的油口,加快磨损,降低使用寿命。

技术实现要素:

7.本实用新型的目的是提供一种带缓冲的行程控制的顺序伸缩液压缸,通过限制下一级油缸的回油实现组合缸的顺序伸出。

8.本实用新型是以如下技术方案实现的:一种带缓冲的行程控制的顺序伸缩液压

缸,缸筒下端连接有缸底,缸底上开设有与无杆腔d2连通的油口a;缸筒上端连接有导向套,缸筒上连接有接头座,接头座具有与有杆腔d1连通的油口b;活塞杆配合穿过导向套,活塞杆下端安装有活塞,活塞与缸筒配合;所述活塞杆中心安装有芯杆,活塞上端连接有耳环;所述耳环上开设有第一工作油口a1和第二工作油口b1,第一工作油口a1连通芯管杆腔c2,第二工作油口b1连通活塞杆腔c1;

9.所述活塞杆下端开设有通油口e1,通油口e1连通活塞杆腔c1和有杆腔d1;所述通油口e1中安装有杆头单向阀,杆头单向阀由有杆腔d1向活塞杆腔c1单向导通;所述活塞杆下端和活塞上开设有通油口e2,通油口e2连通活塞杆腔c1和活塞外圆周面,通油口e2位于通油口e1靠向缸底的一侧;所述缸筒上开设有与接头座的油口b连通的梅花孔油口f1、油口f2,梅花孔油口f1位于油口f2靠向缸底的一侧;当所述活塞杆伸出到最大位置时,通油口e2与梅花孔油口f1相对导通,通油口e1与油口f2相对导通;

10.其进一步是:所述活塞靠近缸底的一端安装有缓冲柱,缓冲柱上套装有缓冲套;所述缸底上开设有与缓冲套配合的沉孔;所述缓冲柱轴心开设有连通无杆腔d2与芯管杆腔c2的通孔。

11.所述缸底沉孔下部开设有连通至缸底上表面的通油口g1,通油口g1中安装有缸底单向阀,缸底单向阀由缸底沉孔向缸底上表面单向导通。

12.所述活塞杆下端套装有与通油口e1相对的隔套,隔套上开设有与通油口e1相对的通孔。

13.所述梅花孔油口f1包括中部的一个中心通孔和围绕中心通孔均布的6个外围通孔。

14.所述活塞与活塞杆通过螺纹连接,活塞通过径向方向的两个螺钉与活塞杆紧定固定。

15.与现有技术相比,本实用新型的有益效果是:原理简单,结构可靠,安装方便灵活,维护成本低;通过限制下一级油缸的回油实现组合缸的顺序伸出,为售后及维修提供了很大的方便,避免了每次拆主机吊臂解决摩擦力问题及伸缩臂加工问题,降低生产成本,提高生产效率;在缸体上钻多个均布的小孔来代替钻一个大孔,在保证过流的同时还能减轻密封件在活塞杆运动时经过此油口的摩擦力,延长使用寿命;通过在缸底增加方向为从缸底到耳环方向的缸底单向阀和缓冲套隔套,利用行程的节流实现对活塞杆减速制动,减小振动冲击。

附图说明

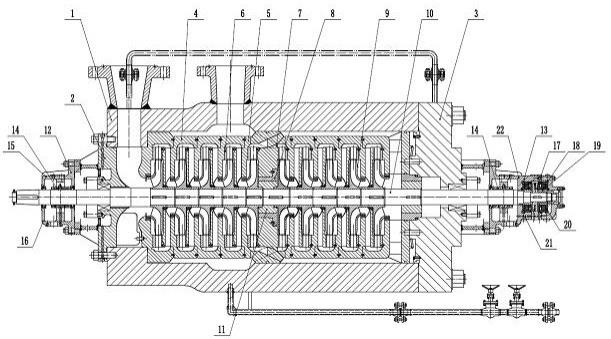

16.图1是本实用新型结构示意图;

17.图2是梅花孔油口f1的结构示意图;

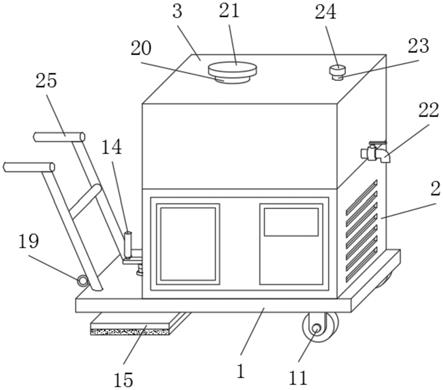

18.图中:1、缸底;2、缓冲套;3、活塞;4、隔套;5、杆头单向阀;6、活塞杆;7、缸筒;8、接头座;9、耳环;10、导向套;11、芯杆;12、缓冲柱;13、缸底单向阀。

具体实施方式

19.以下是本实用新型的一个具体实施例,现结合附图对本发明做进一步说明。

20.结合图1所示,一种带缓冲的行程控制的顺序伸缩液压缸,缸筒7下端连接有缸底

1,缸筒7上端连接有导向套10。活塞杆6配合穿过导向套10,活塞杆6下端安装有活塞3,活塞3与缸筒7配合。缸底1上开设有与无杆腔d2连通的油口a。缸筒7上连接有接头座8,接头座8具有油口b,缸筒7上开设有与接头座8的油口b连通的梅花孔油口f1、油口f2,梅花孔油口f1位于油口f2靠向缸底1的一侧。活塞杆6中心安装有芯杆11,活塞3上端连接有耳环9。耳环9上开设有第一工作油口a1和第二工作油口b1。第一工作油口a1连通芯管杆腔c2,第一工作油口a1连接下一级油缸的进油口。第二工作油口b1连通活塞杆腔c1,第二工作油口b1连接下一级油缸的回油口。

21.活塞杆6下端开设有通油口e1,通油口e1连通活塞杆腔c1和有杆腔d1。通油口e1中安装有杆头单向阀5,杆头单向阀5由有杆腔d1向活塞杆腔c1单向导通。活塞杆6下端套装有与通油口e1相对的隔套4,隔套4紧贴在活塞3一侧,隔套4上开设有与通油口e1相对的通孔。活塞杆6下端和活塞3上开设有通油口e2,通油口e2连通活塞杆腔c1和活塞3外圆周面,通油口e2位于通油口e1靠向缸底1的一侧。当活塞杆6伸出到最大位置时,通油口e2与梅花孔油口f1相对导通,通油口e1与油口f2相对。如图2所示,梅花孔油口f1包括中部的一个中心通孔和围绕中心通孔均布的6个外围通孔。梅花孔油口f1通过在缸筒上钻多个均布的小孔来代替钻一个大孔,在保证过流的同时还能减轻密封件在活塞杆运动时经过此油口的摩擦力,延长使用寿命。

22.活塞3与活塞杆6通过螺纹连接,活塞3通过径向方向的两个螺钉与活塞杆6紧定固定。活塞3靠近缸底1的一端安装有缓冲柱12,缓冲柱12上套装有缓冲套2;缸底1上开设有与缓冲套2配合的沉孔;缓冲柱12轴心开设有连通无杆腔d2与芯管杆腔c2的通孔。缸底1沉孔下部开设有连通至缸底1上表面的通油口g1,通油口g1中安装有缸底单向阀13,缸底单向阀13由缸底1沉孔向缸底1上表面单向导通。缓冲柱12、缓冲套2和缸底1沉孔构成缓冲结构,缓冲结构在活塞杆回缩行程末端时,利用流体的环向间隙形成流体产生的节流,实现对活塞杆减速制动的目的。

23.工作原理:

24.活塞杆6伸出时;

25.液压系统从缸底1进油口a口输入压力油,产生压力驱动,在这种状态下:压力油经由缸底1进油口a口到通油口g1,再到无杆腔d2推动活塞杆6;无杆腔d2到梅花孔油口f1、油口f2,再到接头座8油口b口回油箱;

26.在活塞杆6未至全行程,导向套10与活塞3即将要接触但还没接触时,从耳环9第二工作油口b1口进入有杆腔c1的油液进入通油口e1和通油口e2,由于通油口e1中杆头单向阀5关闭和通油口e2密封封油的缘故,此时油路不通,下一级油缸无法回油,致使下一级油缸无法伸出;

27.在活塞杆6全行程时,通油口e2与梅花孔油口f1相对导通,通油口e1与油口f2相对,此时下一级油缸回油路连通,可以伸出。以此类推可实现所有伸缸在上一级油缸完全伸出之后伸出,实现多级缸依次伸出。

28.本实施例利用液压缸运动实现下一级油缸回油路开启或关闭。在伸出时,只有第一级液压缸全伸出后,油缸活塞杆内部通过行程才使得另外一条油路开启,实现为下一级油缸供油,依次类推,多缸组合实现顺序伸出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。