1.本实用新型涉及制冷设备技术领域,尤其涉及一种用于喷水螺杆压缩机冷凝液循环利用系统。

背景技术:

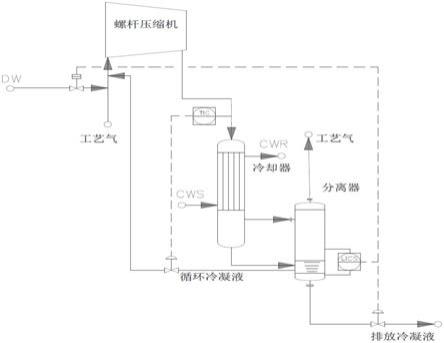

2.纯碱生产过程中需要对含有二氧化碳的气体(窑气、炉气、合成co2气等)进行加压,由于气体中含有少量粉尘,容易结垢,因此压缩机选型通常选用喷水螺杆压缩机,喷水冷却液通常采用脱盐水,冷凝液直接外排,流程如附图1所示。

3.工艺气首先经压缩机加压,然后通过冷却器将温度降低至40℃左右,最后气液混合物经分离器分离后,工艺气送下游工序,冷凝液全部排放。该流程工艺气冷却器通常采用卧式结构,气体走壳层,冷却水走管程。由于高温碳酸液有较强的腐蚀性,因此设备的管程和壳层均采用不锈钢,设备成本较高。螺杆压缩机通过喷脱盐水对工艺气进行降温,脱盐水需要连续补充,消耗量较大。同时产生大量的废水,废水处理成本高。如果将冷凝液循环回用,作为降温水加入螺杆压缩机内,将大大减小脱盐水的用量,有利于节能减排。

4.综上所述,纯碱厂的二氧化碳压缩机通常选用螺杆压缩机,并采用喷水的方式对压缩后的高温气体进行降温。长期以来,压缩机的喷水采用脱盐水,冷却后的冷凝液直接全部排放,不进行回收利用。

技术实现要素:

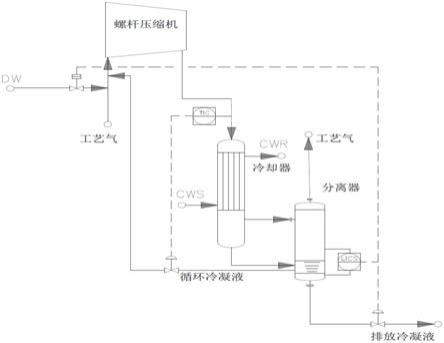

5.为了解决上述问题,本实用新型提出一种用于喷水螺杆压缩机冷凝液循环利用系统,将冷却后的冷凝液靠自身压力返回压缩机的入口,对冷凝液循环利用,可以减少脱盐水的消耗,节能减排。

6.本实用新型采用的技术方案如下:

7.一种用于喷水螺杆压缩机冷凝液循环利用系统,包括压缩机、换热器和分离器,所述换热器设置为立式的冷却器,且顶部设置进气口,底部设置排气口和排液口;所述冷却器的进气口通过进气管路连通所述压缩机的排气口,所述冷却器的排气口通过排气管路连通所述分离器顶部的进气口,所述冷却器的排液口通过排液管路连通所述分离器底部的进液口,所述分离器底部的排液口通过回液管路连通所述压缩机入口;

8.所述压缩机用于将工艺气进行加压,加压后的工艺气从所述冷却器的顶部进入、底部排出,与工艺气冷凝产生的冷凝液同向流动,强化传热效果;所述冷却器中产生的冷凝液与所述分离器分离出的冷凝液在所述分离器中汇合后,被送至所述压缩机入口,作为冷却液喷入所述压缩机循环利用。

9.进一步的,所述换热器内部的管层传输工艺气,外部的壳层传输冷却水,因此冷却器的换热管(管层)可仍采用耐腐蚀的不锈钢材料,而筒体(壳层)可采用成本较低的碳钢材料,以节约投资。

10.进一步的,所述分离器设置有液位自动调节阀,当所述分离器中冷凝液的液位高

时,通过所述液位自动调节阀排放冷凝液。

11.进一步的,所述液位自动调节阀设置于所述分离器的底部,冷凝液从所述分离器的液相的底部排出,这样有利于将冷凝液中的粉尘等连续的排出,减少粉尘在系统内的循环累积。

12.进一步的,用于循环的冷凝液从所述分离器的液相的中上部取出,以减少粉尘在系统内的循环累积。

13.进一步的,所述分离器设置有脱盐水补水阀,当所述分离器中冷凝液的液位低时,通过所述脱盐水补水阀补充脱盐水。

14.本实用新型的有益效果在于:

15.1、冷却器的冷凝液与分离器分离的冷凝液在分离器中汇合后,冷凝液靠自身压力送至压缩机入口作为冷却液喷入压缩机循环利用;

16.2、压缩后的工艺气采用立式冷却器冷却,工艺气从冷却器顶部进入、底部排出,与冷凝的液膜同向流动,强化传热效果;

17.3、有腐蚀性的工艺气走冷却器的管层,冷却水走冷却器的壳层,因此冷却器的换热管(即管层)可仍采用耐腐蚀的不锈钢材料,而筒体(即壳层)可采用成本较低的碳钢材料,以节约投资。

18.4、当分离器中液相的液位高时,通过液位自动调节阀排放冷凝液;当液位低时,通过脱盐水补水阀补液,自动调节控制。

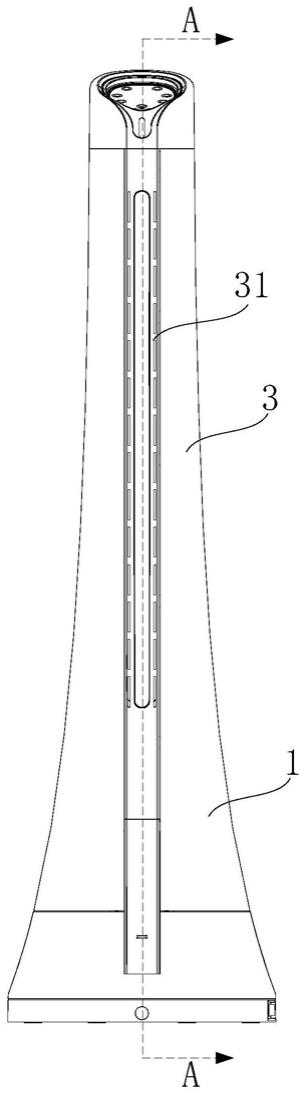

附图说明

19.图1是传统的喷水螺杆压缩机冷凝液直排流程图;

20.图2是本实用新型的喷水螺杆压缩机冷凝液循环流程图;

21.附图标记:dw

‑

脱盐水,cws

‑

冷却水供水,cwr

‑

冷却水回水,tic

‑

温度指示控制,lics

‑

液位指示控制连锁。

具体实施方式

22.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现说明本实用新型的具体实施方式。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.下面结合附图2,对本实用新型作详细的说明。

24.本实施例提供了一种用于喷水螺杆压缩机冷凝液循环利用系统,包括压缩机、换热器和分离器,其中换热器设置为立式的冷却器,且顶部设置进气口,底部设置排气口和排液口。如图2所示,冷却器的进气口通过进气管路连通压缩机的排气口,冷却器的排气口通过排气管路连通分离器顶部的进气口,冷却器的排液口通过排液管路连通分离器底部的进液口,分离器底部的排液口通过回液管路连通压缩机入口。

25.工艺气首先经压缩机加压,加压后约90

‑

95℃的高温气体通过立式冷却器将温度降低至40℃左右,然后进入分离器将气体夹带的液滴分离,气体送至下游工序。来自冷却器

的冷凝液与分离器分离的冷凝液在分离器中汇合后,冷凝液经温度自动调节系统靠自身压力送至压缩机入口作为冷却液喷入压缩机循环利用,多余的冷凝液经液位自动调节阀排放。

26.压缩机在开启时冷凝液循环利用系统需要进行补液,运行正常后,通过将冷凝液循环使用,系统不需要或者只需要少量补充脱盐水,大大减少脱盐水的消耗量。系统是否需要补充脱盐水与送至压缩机的工艺气有关,如果送至压缩机的工艺气水含量高于离开分离器的工艺气中的水含量,系统就不需要补充脱盐水或者只需要少量补充脱盐水。如果送至压缩机的工艺气水含量低于离开分离器的工艺气中的水含量,系统就需要补充脱盐水。

27.该冷凝液循环利用系统对冷却器做了如下改进:

28.(1)冷却器采用立式结构,工艺气从冷却器顶部进、底部出,工艺气与冷凝的液膜同向流动,有利于减少液膜厚度,减少传热阻力,强化传热效果。

29.(2)工艺气走冷却器管程,冷却水走壳程,因此冷却器的换热管(即管程)可采用不锈钢材料以防腐蚀,筒体(即壳程)可采用碳钢材料(其成本低),可以节约投资。

30.(3)在冷却器底部将气液初步分离,气体进入分离器的上部进行气液分离,液体直接进入分离器的下部,这样较原来卧式冷却器流程的气液混合物一起进入分离器,气液的分离效果更好。

31.(4)用于循环的冷凝液从分离器的液相的中上部取出,用于排放的冷凝液从分离器的底部排出,这样有利于将冷凝液中的粉尘等连续的排出,减少粉尘在系统内的循环累积。

32.为了提高系统运行的自动化和操作可靠性,冷却分离后的冷凝液根据压缩机出口温度自动调节返回喷入量,分离器液位采用液位分程控制系统,当液位高时通过冷凝液排放阀排放冷凝液,当液位低时通过脱盐水补水阀供液,实现自动调节控制。

33.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

34.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本实用新型使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

35.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是有线连接,也可以是无线连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。