一种3d结构陶瓷基板

技术领域

1.本实用新型涉及半导体技术领域,具体是陶瓷基板。

背景技术:

2.陶瓷基板具有热导率高、耐热性好、热膨胀系数低、机械强度高、绝缘性好、耐腐蚀、抗辐射等特点,在电子器件封装中得到广泛应用,根据制备原理和工艺的不同,目前主流产品可以分为厚膜印刷陶瓷基板(thick printing ceramic substrate,tpc)、直接键合铜陶瓷基板(direct bonded copper ceramic substrate,dbc)、活性金属焊接陶瓷基板(active metal brazing ceramic substrate,amb)等。小型化的高压大功率模块是半导体器件重要发展方向之一,在半导体器件设计中,随着尺寸减小,芯片功率密度急剧增加,对模块散热封装可靠性提出了新的要求。

3.igbt模块是新一代的功率半导体元件模块,具备集通态压降低、开关速度快、高电压低损耗、大电流热稳定性好等等众多特点。随着电动汽车主逆变器功率半导体技术发展,高可靠性、高功率密度的igbt模块封装方式改进的核心要求。传统的igbt模块封装最大的问题是散热效率差、芯片封装密度低、寄生参数过高,这与其采用的引线键合(超声波铝打线)和单边散热技术有关。

4.为了解决上述问题,现有技术中为了解决上述问题,采取多种方法,其中有1)直接导线键合结构:利用焊料,将铜导线与芯片表面直接连接在一起,相对于引线键合技术,该技术使用的铜导线可有效降低寄生电感,同时由于铜导线与芯片表面互连面积大,还可以提高互连可靠性;2)2.5d模块结构:不同的功率芯片被焊接在同一块衬底上,而芯片间的互连通过增加的一层转接板中的金属连线实现,转接板与功率芯片靠得很近,需要使用耐高温的材料,低温共烧陶瓷(ltcc)转接板常被用于该结构;3)3d模块结构:两块功率芯片或者功率芯片和驱动电路通过金属通孔或凸块实现垂直互连,利用紧压工艺(press

‑

pack)实现的3d模块封装,这种紧压工艺采用直接接触的方式而不是引线键合或者焊接方式实现金属和芯片间的互连,该结构包含3层导电导热的平板,平板间放置功率芯片,平板的尺寸由互连的芯片尺寸以及芯片表面需要互连的版图结构确定。此外,在相关专利文献cn210668333u以及cn110797318a中均公开有芯片位于基板的通孔内,背面制作布线层。

5.以上,现有改进技术中用来提高芯片封装密度(实际就是降低封装模块的尺寸,特别是厚度)和可靠性的手段,依赖于额外的布线层或转接板或多层板结构,与传统技术相比没有改进陶瓷基板或改进很小,更多的是从设计的角度来解决封装问题,因此,效果有限,而且现有方法需要在基板上指定位置上打孔,提高了对基板的蚀刻和激光切割的工艺要求,显著增加了生产成本。

6.目前缺乏一种提高芯片封装密度的陶瓷基板结构。

技术实现要素:

7.针对现有技术存在的问题,本实用新型提供一种3d结构陶瓷基板,以解决以上至

少一个技术问题。

8.为了达到上述目的,本实用新型提供了一种3d结构陶瓷基板,包括一瓷片,其特征在于,还包括固定在所述瓷片上方的3d结构的上金属层;

9.所述上金属层包括不同厚度的第一金属层、第二金属层以及第三金属层,所述第一金属层、第二金属层以及所述第三金属层厚度递减;

10.所述第三金属层位于所述瓷片中央区域,所述第三金属层为用于焊接芯片的芯片焊接层;

11.所述第二金属层位于所述第三金属层外围,所述第二金属层与所述第三金属层之间存有沟槽间隙,所述第二金属层用于导线焊接或者引线键合;

12.所述第一金属层位于所述瓷片的外边缘,所述第一金属层用于芯片封装的外层。

13.本专利通过优化陶瓷基板的结构,增设有3d结构的上金属层,封装芯片时,将芯片置于第三金属层上焊接,而导线的一端焊接在芯片的端子上,另一端焊接在第二金属层上。这种封装芯片的方法不需要在基板上打孔,同时与在基板表面封装芯片相比,因为芯片嵌埋在基板中,灌封硅胶时,整个封装模块厚度明显减薄,能够提高芯片的封装密度。

14.进一步优选地,所述第三金属层用于固定igbt芯片和fwd芯片。

15.igbt芯片和fwd芯片的端子通过导线与第二金属层相连。

16.实现封装芯片的内嵌布局。

17.进一步优选地,所述第二金属层包括位于所述第三金属层外围的前方的第一区域,位于所述第三金属层外围左方的第二区域以及位于所述第三金属层外围的右方的第三区域;

18.所述第二区域以及第三区域的外侧均连接有所述第一金属层。

19.上述布局结构,适用于将igbt芯片置于第三金属层上焊接,fwd芯片置于第二金属层上第一区域焊接。

20.进一步优选地,所述第三金属层用于固定igbt芯片;

21.所述第一区域上用于固定fwd芯片。

22.所述第二区域或者第三区域与连接igbt芯片以及fwd芯片端子的导线相连。

23.进一步优选地,所述上金属层的厚度为0.127mm

‑

1.2mm。

24.进一步优选地,所述瓷片下方固定有下金属层;所述下金属层厚度为0.127mm

‑

1.2mm。

25.进一步预选的,所述上金属层以及所述下金属层真空活性钎焊或者直接键合固定在所述瓷片的表面。

26.进一步优选地,所述沟槽间隙的宽度为0.5mm

‑

4mm。

27.进一步优选地,所述第一金属层、第二金属层以及第三金属层的表面平整度/翘曲度为0.01mm

‑

0.2mm。

28.进一步优选地,所述第一金属层的厚度为上金属层总厚度的1.0。

29.所述第二金属层的厚度为上金属层总厚度的0.5

‑

0.7;

30.所述第三金属层的厚度为上金属层总厚度的0.2

‑

0.4。

31.进而实现上金属层3d结构。

32.进一步优选地,所述上金属层是铜层或铝层中的一种。

33.进一步优选地,所述下金属层是铜层或铝层中的一种。

34.有益效果是:1)3d结构陶瓷基板能够降低封装模块的厚度,从而降低芯片的封装密度;2)3d结构陶瓷基板可以提供一种新的芯片嵌埋式封装方法。

附图说明

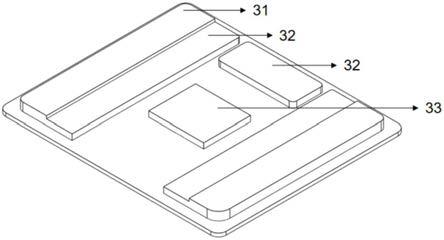

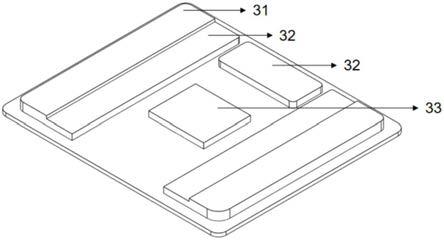

35.图1为本实用新型3d结构陶瓷基板的立体结构示意图;

36.图2为本实用新型3d结构陶瓷基板的俯视图;

37.图3为本实用新型3d结构陶瓷基板的侧视图。

38.其中:1为瓷片,2为下金属层,3为上金属层:31为第一金属层,32为第二金属层、33为第三金属层、34为沟槽间隙。

具体实施方式

39.下面结合附图对本实用新型做进一步的说明。

40.具体实施例1,参见图1至图3,一种3d结构陶瓷基板,包括一瓷片1,还包括固定在瓷片1上方的3d结构的上金属层3以及固定在瓷片1下方的下金属层2。

41.上金属层3包括不同厚度的第一金属层31、第二金属层32以及第三金属层33,第一金属层31、第二金属层32以及第三金属层33厚度递减;第三金属层33位于瓷片1中央区域,第三金属层33为用于焊接芯片的芯片焊接层;第二金属层32位于第三金属层33外围,第二金属层32与第三金属层33之间存有沟槽间隙34,第二金属层32用于导线焊接或者引线键合;第一金属层31位于瓷片1的外边缘,第一金属层31用于芯片封装的外层。本专利通过优化陶瓷基板的结构,增设有3d结构的上金属层3,封装芯片时,将芯片置于第三金属层33上焊接,而导线的一端焊接在芯片的端子上,另一端焊接在第二金属层32上。这种封装芯片的方法不需要在基板上打孔,同时与在基板表面封装芯片相比,因为芯片嵌埋在基板中,灌封硅胶时,整个封装模块厚度明显减薄,能够提高芯片的封装密度。第二金属层上刻蚀成型有金属布线焊区。第一金属层与第二金属层之间也可以设有间隙。

42.上金属层3的厚度为0.127mm

‑

1.2mm。

43.下金属层2厚度为0.127mm

‑

1.2mm。

44.上金属层3以及下金属层2真空活性钎焊或者直接键合固定在瓷片1的表面。

45.沟槽间隙34的宽度为0.5mm

‑

4mm。

46.第一金属层31、第二金属层32以及第三金属层33的表面平整度/翘曲度为0.01mm

‑

0.2mm。

47.第一金属层31的厚度为上金属层3总厚度的1.0。第二金属层32的厚度为上金属层3总厚度的0.5

‑

0.7。第三金属层33的厚度为上金属层3总厚度的0.2

‑

0.4。进而实现上金属层33d结构。

48.上金属层3是铜层或铝层中的一种。下金属层2是铜层或铝层中的一种。

49.具体结构,可以如下:

50.具体结构1:

51.上金属层的厚度为0.8mm,下金属层的厚度为0.4mm。

52.沟槽间隙的宽度在3mm。

53.第一金属层、第二金属层以及第三金属层的表面平整度/翘曲度为0.1mm;

54.第一金属层的厚度为上金属层总厚度的1.0。第二金属层的厚度为上金属层总厚度的0.5。第三金属层的厚度为上金属层总厚度的0.3。进而实现上金属层3d结构。

55.金属面层为铜层。

56.具体结构2:

57.与具体结构1相比,区别为:上金属层的厚度为0.4mm,下金属层厚度为0.127mm;沟槽间隙的宽度为3.5mm;第一金属层、第二金属层以及第三金属层的表面平整度/翘曲度为0.1mm。第一金属层的厚度为上金属层总厚度的1.0。第二金属层的厚度为上金属层总厚度的0.6。第三金属层的厚度为上金属层总厚度的0.3。进而实现上金属层3d结构。

58.金属面层为铝层。

59.具体结构3:

60.与具体结构1相比,区别为:上金属层的厚度为0.127mm,下金属层的厚度为0.127mm;沟槽间隙的宽度为2mm。第一金属层、第二金属层以及第三金属层的表面平整度/翘曲度为0.1mm。第一金属层的厚度为上金属层总厚度的1.0。第二金属层的厚度为上金属层总厚度的0.7。第三金属层的厚度为上金属层总厚度的0.4。

61.具体实施例2,采用3d陶瓷基板封装芯片的结构

62.第三金属层上固定有igbt芯片和fwd芯片;igbt芯片和fwd芯片的端子通过导线与第二金属层相连。实现封装芯片的内嵌布局。

63.沟槽间隙内用于注入硅胶。硅胶的上层与第一金属层的上表面齐平。实现芯片的封装。

64.这种封装芯片的方法不需要在基板上打孔,同时与在基板表面封装芯片相比,因为芯片嵌埋在基板中,灌封硅胶时,整个封装模块厚度明显减薄,能够提高芯片的封装密度。具体实施例3,采用3d陶瓷基板封装芯片的结构:

65.第三金属层上固定有igbt芯片和fwd芯片。igbt芯片和fwd芯片的端子通过导线与第二金属层相连。实现封装芯片的内嵌布局。

66.第二金属层包括位于第三金属层外围的前方的第一区域,位于第三金属层外围左方的第二区域以及位于第三金属层外围的右方的第三区域;

67.第二区域以及第三区域的外侧均连接有第一金属层。上述布局结构,适用于将igbt芯片置于第三金属层上焊接,fwd芯片置于第二金属层上第一区域焊接。

68.第三金属层上固定有igbt芯片;第一区域上固定有fwd芯片。第二区域或者第三区域与连接igbt芯片以及fwd芯片端子的导线相连。

69.沟槽间隙内用于注入硅胶。硅胶的上层与第一金属层的上表面齐平。实现芯片的封装。

70.这种封装芯片的方法不需要在基板上打孔,同时与在基板表面封装芯片相比,因为芯片嵌埋在基板中,灌封硅胶时,整个封装模块厚度明显减薄,能够提高芯片的封装密度。

71.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。