1.本发明涉及锂电池技术领域,特别涉及双层碳包覆钴基/钴基硫属复合电极材料、制备方法、应用。

背景技术:

2.化石能源的广泛使用不可避免地带来环境污染和资源枯竭等问题。因此开发高效的绿色可持续能源存储设备成为近年来的研究热点。近年来,锂离子电池(libs)由于其具有环保和高能量密度等优点,被广泛应用于电动汽车和便携式电子设备中;然而,理论容量低、高电流密度下性能差的商用石墨阳极,不能满足电动汽车快速增长的要求。

3.目前过渡金属硒化物及其硫化合物,凭借其高反应活性和优异的电池性能引起了越来越多的关注。其中,具有高电导率和高容量的金属钴/钴基硫属化合物复合材料可作为一种很有前途的阳极材料。然而,与其他转换型阳极类似,循环过程中剧烈的体积变化和缓慢的动力学阻碍了高性能锂存储特性的实现。

4.为尽早实现过渡金属硒化物及其硫化合物在负极材料中的大规模应用,目前研究者们就如何减缓电化学过程中产生的巨大体积变化和提高动力学过程等方面提出了诸多改进技术方案。目前,用碳质材料设计纳米结构和涂层,取得了重大进展。在这两种方案中,将金属钴/钴基硫属化合物与各种导电碳(如碳纳米管、空心球和石墨烯)结合进行了广泛的研究,可以提高电导率,减轻体积膨胀以保持结构完整性,防止与电解质直接接触,从而提高金属钴/钴基硫属化合物电极材料的电化学性能和循环稳定性。

5.近年来,钴基金属

‑

有机框架(mofs)具有固有的较大的比表面积、充足的孔隙率、可调拓扑结构和金属离子与配体之间的强大相互作用,被认为金属钴/钴基硫属化合物复合材料合成的一个很好的前体,但基于金属钴/钴基硫属化合物的复合材料仍然面临着克服结构不稳定性的挑战。

技术实现要素:

6.本发明的目的在于克服现有技术中所存在的充放电循环过程中剧烈的体积变化、结构不不完整的不足,提供一种双层碳包覆钴基复合电极材料及其制备方法。

7.为了实现上述发明目的,本发明提供了以下技术方案:

8.一种双层碳包覆钴基复合电极材料,所述复合电极材料为核壳结构,包括内核和外壳,所述内核为钴金属纳米颗粒,所述外壳为碳包覆层,所述碳包覆层包括碳纳米管和由g

‑

c3n4生成的非晶形碳层。

9.本发明制备的为氮掺杂碳/碳纳米管双层碳包覆的钴基复合电极材料,钴基纳米颗粒能够均匀的分散在交联网络多孔碳纳米管上,同时,其中在原有碳纳米管的基础上又进一步增加由g

‑

c3n4生成的非晶形碳,从而使碳包覆层的弹塑应变性增强,使得该钴基复合电极材料的电导率有了极大的提升,且能有效的抑制钴纳米颗粒在充放电过程中的体积发

生剧烈变化,保持其结构的完整性,显著的提高了其作为锂离子电池材料的储锂性能。

10.一种双层碳包覆钴基复合电极材料的制备方法,包括如下步骤:

11.步骤一:将钴盐、锌盐溶于水中,搅拌均匀后加入2

‑

甲基咪唑溶液,搅拌、离心分离得到沉淀物,干燥,得无机

‑

有机杂化前驱体;

12.步骤二:将步骤一所得的无机

‑

有机杂化前驱体和三聚氰胺分散于溶剂中,搅拌混匀后,离心收集沉淀样品;

13.步骤三:将步骤二所得的沉淀样品,加热至800℃并保温1

‑

3h,冷却至室温后,即得双层碳包覆钴基复合电极材料。

14.本发明的制备方法中,在钴盐中引入锌盐共同与2

‑

甲基咪唑进行反应,然后与三聚氰胺复合制得无机

‑

有机杂化前驱体/三聚氰胺前体,随后通过热解制得氮掺杂碳/碳纳米管双层碳包覆金属钴复合材料。在热解过程中,锌的缓慢蒸发会产生大量的孔隙,同时伴随着更多的活性钴纳米颗粒分散至表面,原位促进更多的碳纳米管的生成。充分混合的三聚氰胺在低温段(300

‑

600℃)生成g

‑

c3n4,而锌的缓慢挥发则可以有效抑制三聚氰胺低温下产生的g

‑

c3n4的完全分解,进而使得钴基复合材料表面生成更多的非晶形碳。使最终得到的双层碳包覆钴基复合电极材料的导电率更高,钴基材料复合电极材料在充放电的过程中不会有剧烈的体积变化。

15.热处理过程中,为了使无机

‑

有机杂化前驱体热解产生的挥发性金属锌和三聚氰胺能够充分的发挥协同作用;作为本发明的优选技术方案,步骤三中,所述沉淀样品的升温速率为1

‑

3℃/min。缓慢升温能够使锌在气化的过程中,充分的抑制三聚氰胺的分解,使更多的非晶形碳留在复合材料的表面。

16.发明人在实验过程中发现,钴盐与锌盐的比例对于后期得到的复合电极材料具有一定的影响,通过实验的不断尝试发现,所述钴盐与所述锌盐的质量比范围为0.5

‑

2:1。当增加锌盐的用量后,会导致钴盐催化生成的碳纳米管较少,而复合材料的性能是由碳纳米管和非晶形碳协同起作用引起的,当增加钴盐的用量后,又会导致复合材料中碳的包覆性能降低,电化学过程中产生的巨大体积变化不可逆,破碎导致产品失效,所以优选的,所述钴盐与所述锌盐的质量比范围为0.8

‑

1.5:1。

17.为了能充分的抑制三聚氰胺反应产生的g

‑

c3n4在600℃完全分解,对无机

‑

有机杂化前驱体与所述三聚氰胺的质量比进行了研究,作为本发明的优选技术方案,所述无机

‑

有机杂化前驱体与所述三聚氰胺的质量比为0.2

‑

5:1。研究发现,当提高三聚氰胺的比重,会使得复合电池的容量降低,不利于高性能锂存储特性的实现;进一步优选的,所述无机

‑

有机杂化前驱体与所述三聚氰胺的质量比为0.6

‑

3:1,在此范围内,三聚氰胺产生的g

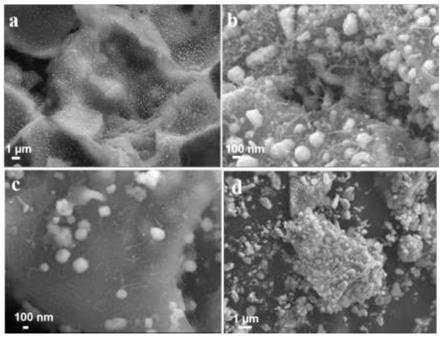

‑

c3n4能够产生更多的非晶形碳,同时,不会降低碳纳米管的量。复合材料的测试性能较佳。

18.作为本发明的优选技术方案,步骤二的所述溶剂为乙醇、水、甲醇和异丙醇中的一种或几种。

19.一种双层碳包覆钴基硫属化合物复合电极材料,所述复合电极材料为核壳结构,包括内核和外壳,所述内核为钴基硫属化合物纳米颗粒,所述外壳为碳包覆层,所述碳包覆层包括碳纳米管和由g

‑

c3n4生成的非晶形碳层。

20.所述双层碳包覆钴基硫属化合物复合电极材料是在上述钴基复合电极材料的基础上,通过混合硫粉或硒粉,烧结,得到的硒化钴内核,原位与碳纳米管和非晶形碳的结合,

可以提高电导率,防止活性材料与电解液直接接触,有效缓解充放电过程中体积膨胀以保持结构完整性,硒化钴内核进一步增加了复合材料的容量,从而提高硒化钴的电化学性能和循环稳定性。

21.一种双层碳包覆钴基硫属化合物复合电极材料,包括上述制备双层碳包覆钴基复合电极材料的制备步骤;在此基础上,还包括步骤四:将步骤三中得到的双层碳包覆钴基复合电极材料与硫粉或硒粉混合均匀,控制温度在260℃~300℃,保持30min~60min,升温至500℃~800℃,反应4h~8h,冷却即得到双层碳包覆钴基硫属化合物复合电极材料。

22.作为本发明的优选技术方案,步骤四中,从常温升温至500

‑

800℃之间的过程中,升温速率保持在3

‑

10℃/min。

23.一种双层碳包覆钴基/钴基硫属复合电极材料在锂电池上的应用。

24.一种锂电池,包含上述双层碳包覆钴基/钴基硫属复合电极材料。

25.与现有技术相比,本发明的有益效果:

26.1、本发明提供了一种氮掺杂碳/碳纳米管的双层碳包覆金属钴/钴基硫属化合物复合电极材料的制备方法,制备过程中首先常温常压下通过配位反应制备得到含锌和钴离子的无机

‑

有机杂化前驱体,随后加入一定比例的三聚氰胺,混合均匀后进行二步烧结(第一步烧结得到金属钴基复合材料,第二步烧结是和硒粉/硫粉混合再烧结),制得性能优异的氮掺杂碳/碳纳米管双层碳包覆金属钴/钴基硫属化合物复合电极材料。从方法上看,步骤简单,周期短,成本低廉,易于放大,适于产业化。

27.2、本发明cose2原位与碳纳米管和非晶形碳的结合,可以提高电导率,防止活性材料与电解液直接接触,有效缓解充放电过程中体积膨胀以保持结构完整性,从而提高cose2的电化学性能和循环稳定性。无机

‑

有机杂化前驱体热解产生的挥发性金属锌和三聚氰胺发挥协同作用;一方面,锌的缓慢挥发使得到的钴基复合材料产生了广泛的孔隙性,同时伴随着更多的活性钴纳米颗粒分散至表面,原位促进更多的碳纳米管的生成;另一方面,三聚氰胺在低温下热解生成石墨化g

‑

c3n4,但在超过600度时g

‑

c3n4易于完全分解,锌的缓慢挥发可以有效抑制三聚氰胺低温下产生的g

‑

c3n4完全分解,进而在钴基复合材料表面生成更多的非晶形碳。

28.3、本发明制备出的氮掺杂碳/碳纳米管双层碳包覆金属钴/钴基硫属化合物复合电极材料因此在libs中表现出良好的循环稳定性和优越的速率性能。在0.5a/g的电流密度下,经过200次循环后放电比容量为395mah/g,倍率测试表明在2a/g的大电流密度下,放电比容量为367mah/g。该复合电极材料具有优异的循环稳定性、充放电性能和大倍率性能,能够满足当前锂离子电池对电极材料的性能要求,对提高锂离子电池的充放电性能具有积极作用。

附图说明:

29.图1为实施例1、实施例2、对比例1和对比例2的复合电极材料的xrd图。

30.图2为实施例1、实施例2、对比例1和对比例2的复合电极材料的sem图。

31.图3为本发明实施例中制备得到的复合电极材料在1a/g电流密度下的循环对比图。

32.图4为本发明实施例中制备得到的复合电极材料的循环倍率对比图。

具体实施方式

33.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

34.实施例1

35.co@nc复合电极材料的制备

36.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs;然后将0.8g co

‑

zn

‑

zifs和0.8g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zn

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为3℃/min。

37.co@nc复合电极材料制备过程中,对钴盐和锌盐的质量比进行了不断的调整,分别进行了0.8:1、1:1、1:5、1:2四个比值的实验,在0.5a/g的电流密度下,进行循环放电测试,前两组的复合电极材料的放电比容量相对较高,在后期的复合电极材料制备过程中,按照1:1的质量比进行无机

‑

有机杂化前驱体的制备。

38.实施例2

39.cose2@nc复合电极材料的制备

40.在实验过程中,对于无机

‑

有机杂化前驱体与所述三聚氰胺的不同质量比对于后期得到的复合电极材料的性能的影响也进行了研究,在保证其他实验参数相同的情况下,分别进行了0.6:1、1:1、2:1、3:1四个比值的对比实验,当三聚氰胺含量较少是,碳含量降低,碳包覆效果不好,当三聚氰胺的含量提高后,碳含量升高,复合电极材料的容量又会降低,相对的优选的比值为1:1。

41.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs;然后将0.8g co

‑

zn

‑

zifs和0.8g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zn

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为3℃/min。将0.1gco@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc复合材料。

42.实施例3

43.将0.9g六水硝酸钴和1.35g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs;然后将0.8g co

‑

zn

‑

zifs和0.8g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zn

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为3℃/min。将0.1gco@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc复合材料。

44.实施例4

45.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs;然后

将0.8g co

‑

zn

‑

zifs和1.2g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zn

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为3℃/min。将0.1gco@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc复合材料。

46.对比例1

47.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs。将0.8g co

‑

zn

‑

zifs在800℃下加热2小时,制得co@nc;将0.1g co@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc

‑

1复合材料。

48.对比例2

49.将0.9g六水硝酸钴溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zifs;然后将0.8g co

‑

zifs和0.8g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为3℃/min;将0.1g co@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc

‑

2复合材料。

50.对比例3

51.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs。将0.8g co

‑

zn

‑

zifs和三聚氰胺分别放入管式炉中,三聚氰胺位于管式炉的上游或下游,升温至800℃,保温加热2小时,制得co@nc;将0.1g co@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc

‑

3复合材料。

52.对比例4

53.将0.9g六水硝酸钴和0.9g六水硝酸锌溶解在12ml去离子水中并搅拌30分钟;将5.5g 2

‑

甲基咪唑溶解于20ml水溶液中并搅拌30分钟,之后将2

‑

甲基咪唑溶液加入上述溶液,搅拌6小时,通过分离收集蓝色沉淀,乙醇洗涤,120℃干燥过夜,得到co

‑

zn

‑

zifs;然后将0.8g co

‑

zn

‑

zifs和0.8g三聚氰胺溶解在40ml乙醇中搅拌0.5h,通过离心收集。将0.8g co

‑

zn

‑

zifs/三聚氰胺升温至800℃,保温2小时,制得co@nc,其中,升温速率为5℃/min。将0.1gco@nc与硒粉混合,在600℃下退火2小时,获得cose2@nc

‑

4复合材料。

54.实施例1是co@nc

55.实施例2是cose2@nc

56.实施例3是与实施例2相比,改变金属盐的质量比;

57.实施例3是与实施例2相比,改变了三聚氰胺与前驱体的质量比;

58.实施例1

‑

4均为本发明较优的实施例。

59.对比例1与实施例2的制备过程相同,其区别仅在于,制备前驱体制备过程中,没有加入锌盐。

60.对比例2与实施例2的制备过程相同,其区别仅在于,进行第一次烧结过程中,没有混合三聚氰胺。

61.对比例3与实施例2的制备过程相同,其区别仅在于,co

‑

zn

‑

zifs与三聚氰胺并未进行混合,而是分别置于管式炉的不同位置进行热解。

62.对比例4与实施例2的制备过程相同,其区别仅在于对co

‑

zn

‑

zifs/三聚氰胺进行热解的升温速率为5℃/min。

63.其中,对实施例1、实施例2以及对比例1和对比例2制备得到的复合电极材料分别进行xrd衍射测试,得到xrd图谱,如图1所示;图1(a)为实施例1制备得到的氮掺杂碳/碳纳米管双层碳包覆金属钴复合电极材料的xrd图,显示其为金属钴物相,2θ度附近所对应的为无定形碳峰。图1(b)分别为实施例2、对比例1

‑

2制备得到的氮掺杂碳/碳纳米管双层碳包覆金属钴基硫属化合物复合电极材料的xrd图,显示其为cose2物相。

64.进一步的,分别对实施例2、对比例1、对比例2制备的氮掺杂碳/碳纳米管双层碳包覆硒化钴复合材料cose2@nc进行了sem电镜扫描观察,结果如图2所示,图2中a、b分别是实施例2制备的cose2@nc的sem图,图2(a)是标尺为1μm的sem电镜扫描图,从该图可以看出纳米颗粒分布均匀,图2(b)是标尺为100nm的sem电镜扫描图,能够更清楚的显示出纳米颗粒大小分布均匀,且与基底结合牢固,同时颗粒表面分布着明显相互交织的碳纳米管;

65.图2c为对比例1制备的复合电极材料cose@nc

‑

1的sem电镜扫描图,纳米颗粒尺寸大小不一,且分布不均匀,相比cose2@nc,其表面的碳纳米管数量明显减少;图2d为对比例2的sem电镜扫描图,可以看出,纳米颗粒团聚明显,且与基底结合性不好。

66.对上述实施例1

‑

4,以及对比例1

‑

4得到的复合电极材料制成型号为cr2032规格的纽扣电池,用蓝电电池测试系统ct2001a测试其充放电性能。具体实验数据总结如表1所示:

67.表1为复合电极材料的500ma/g电流密度下的充放电比容量数据汇总表

[0068][0069]

测试过程中,对制备的各复合电极材料分别以500ma/g的电流进行充放电,循环200次后,实施例2

‑

实施例4的比容量仍能够保持在370mah/g以上;即使在极端的大电流放电的情况下,复合电极材料依然能够保持较好的稳定性,性能衰减速度缓慢,表明本发明复合电极材料的整体稳定性优秀;而对比例1

‑

3的比容量从20圈左右开始急速衰减,特别是cose2@nc

‑

2循环100圈即衰减至200mah/g以下。对比例4为升温速率5℃/min制备得到的cose2@nc复合材料,循环200圈容量稳定在345mah/g进一步说明升温速率越快,越不利于复合材料最优性能的发挥。

[0070]

其中实施例2、对比例1和对比例2的测试循环对比图如图3所示。

[0071]

进一步的,对上述实施例1

‑

4以及对比例1

‑

4分别进行了循环倍率测试实验,具体数据如表2所示:

[0072]

表2为复合电极材料的不同电流密度倍率性能测试数据汇总表

[0073][0074]

依次以100、200、400、600、800、1000、2000ma/g的电流密度进行倍率性能测试,每一级电流密度循环10次,循环完成后,恢复至以200ma/g的充放电电流继续循环测试10次,从数据表中可以看出,实施例1

‑

4的复合电极材均具有良好的循环特性,即使短期内采用2000ma/g大电流充放电,复合电极材料依然可以保持良好的稳定性,在恢复到200ma/g的充放电电流以后,比容量得到很好的恢复,比容量没有损失,复合电极材料没有发生实质上的性能劣化。

[0075]

而对比例1

‑

3,复合材料的稳定性较差,在恢复到200ma/g的充放电电流以后,比容量只恢复到400mah/g以下,复合电极材料的性能明显劣化。对比例4进一步说明升温速率对复合材料性能有较大的影响。

[0076]

总结:本发明制备出的氮掺杂碳/碳纳米管双层碳包覆金属钴/钴基硫属化合物复合电极材料因此在libs中表现出良好的循环稳定性和优越的速率性能。在500ma/g的电流密度下,经过200次循环后放电比容量为395mah/g,倍率测试表明在2a/g的大电流密度下,放电比容量为367mah/g。该复合电极材料具有优异的循环稳定性、充放电性能和大倍率性能,能够满足当前锂离子电池对电极材料的性能要求,对提高锂离子电池的充放电性能具有积极作用。

[0077]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。