1.本实用新型属于加工车床技术领域,具体涉及一种具有精密定位结构的轴承套圈加工车床移动台组件。

背景技术:

2.车床广泛应用于轴承套圈加工领域,是主要用车刀对旋转的工件进行车削加工的一种机床,本车床上可以加工对应轴承套圈镗孔、中槽、边槽、倒角等工序进行相应的加工。

3.轴承套圈是具有一个或几个滚道的向心滚动轴承的环形零件,生产过程中需要使用到专用的轴承套圈加工车床,加工车床上的设有移动台组件,移动台组件上安装有刀架,移动台组件移动过程中对轴承套圈结构进行加工。现有技术中,移动台组件中通过气缸系统或液缸系统或丝杠系统进行移动,移动时精度偏差大,且不具有高精度的测距装置,使得轴承套圈加工的精度也难以提高。

4.对于使用在高精度场所的轴承传动件,对其中的轴承套圈的精度要求也相当高,需要使用到高精度轴承套圈,这也对现有的轴承套圈加工车床提出了更高的精度要求。

5.因此,针对以上现有技术中还存在的一些问题,本技术对现有的轴承套圈加工车床,具体是对其中的移动台组件进行了进一步的研究和改进。

技术实现要素:

6.针对以上现有技术中的不足,本实用新型提供了一种具有精密定位结构的轴承套圈加工车床移动台组件,通过采用光栅测距装置或磁栅测距装置,可以将移动台组件的移动精度提高至最高达到0.1丝,能显著提高轴承套圈加工精度,适用于高精度轴承套圈的生产加工。

7.为了解决上述技术问题,本实用新型通过下述技术方案得以解决。

8.一种具有精密定位结构的轴承套圈加工车床移动台组件,所述移动台组件包括位于上部的第一移动台和位于下部的第二移动台,所述第二移动台的下部设有基台;所述第一移动台和所述第二移动台可在伺服电机驱动装置驱动下进行移动,且两者的移动路径正交;所述第一移动台和第二移动台之间设有光栅测距装置或磁栅测距装置,用于检测第一移动台的移动精度;所述第二移动台和基台之间设有光栅测距装置或磁栅测距装置,用于检测第二移动台的移动精度。

9.本技术中,通过第一移动台第二移动台的移动来带动加工刀具移动,进行轴承套圈加工,同时通过光栅测距装置或磁栅测距装置的设置,显著提高了移动精度,最高可达到0.1丝级别,可用于高精度轴承套圈的加工,结构简单紧凑,可以在现有的车床上进行改造升级来实现,成本低,效率高。

10.一种优选的实施方式中,所述磁栅测距装置包括相对设置的传感器和磁条,两者可相对移动,移动过程中传感器通过磁场强度的变化来实施反馈移动距离,提高移动精度。

11.一种优选的实施方式中,所述第二移动台上设有第一传感器,其朝向第一移动台

的下表面设置;所述第一移动台下表面上对应位置设有第一磁条,第一移动台移动过程中传感器通过磁场强度的变化来实施反馈移动距离,提高移动精度。

12.一种优选的实施方式中,所述基台上设有第二传感器,其朝向第二移动台的下表面设置;所述第二移动台的下表面上对应位置设有第二磁条,第二移动台移动过程中传感器通过磁场强度的变化来实施反馈移动距离。

13.一种优选的实施方式中,所述驱动装置为气缸驱动装置或液压驱动装置或电机丝杠驱动装置。

14.与现有技术相比,本实用新型具有以下有益效果:提供了一种具有精密定位结构的轴承套圈加工车床移动台组件,通过采用光栅测距装置或磁栅测距装置,可以将移动台组件的移动精度提高至0.1丝,能显著提高轴承套圈加工精度,适用于高精度轴承套圈的生产加工。

附图说明

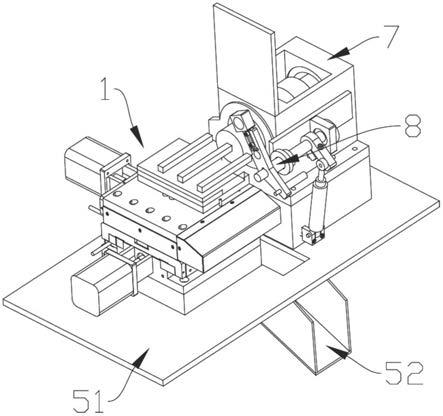

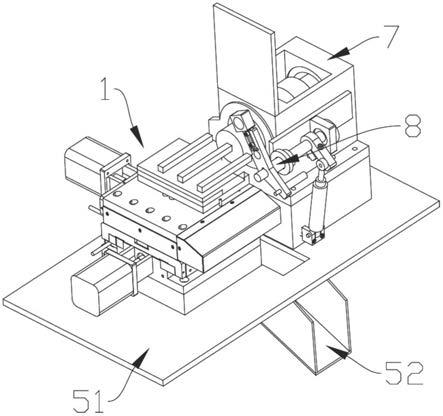

15.图1为本实用新型中的加工车床的立体图。

16.图2为本实用新型中的加工车床的正视图。

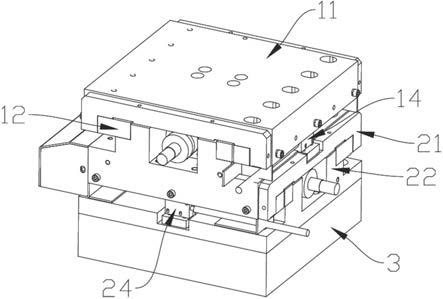

17.图3为本实用新型中的基板及其上组件的立体图一。

18.图4为本实用新型中的基板及其上组件的立体图二。

19.图5为图4中a区域的放大图。

20.图6为本实用新型中的移动台组件的立体图。

21.图7为第一移动台的立体图。

22.图8为第一移动台的下表面示意图。

具体实施方式

23.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

24.以下实施方式中,自始至终相同或类似的标号表示相同或类似的原件或具有相同或类似功能的原件,以下通过参考附图描述的实施方式是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

25.本实用新型的描述中,需要理解的是,术语:中心、纵向、横向、长度、宽度、厚度、上、下、前、后、左、右、竖直、水平、顶、底、内、外、顺时针、逆时针等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,因此不能理解为对本实用新型的限制。此外,术语:第一、第二等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所示技术特征的数量。本实用新型的描述中,除非另有明确的规定和限定,术语:安装、相连、连接等应做广义理解,本领域的普通技术人员可以根据具体情况理解上述术语在本实用性中的具体含义。

26.参照图1至图8,本实用新型中涉及的一种高精度轴承套圈加工车床,包括基板51,所述基板51上设有工件夹持组件7、机械手组件8、移动台组件1,所述移动台组件1上设有加工刀头17;所述工件夹持组件7用于夹持需要加工的零件粗坯;所述机械手组件8由驱动单元和机械臂构成,用于对零件进行操作;所述加工刀头17随所述移动台组件1移动并对零件粗坯进行加工;所述移动台组件1包括位于上部的第一移动台11和位于下部的第二移动台

21,所述第二移动台21的下部设有基台3;所述第一移动台11和所述第二移动台21可在驱动装置驱动下进行移动,且两者的移动路径正交;所述第一移动台11和第二移动台21之间设有光栅测距装置或磁栅测距装置,用于检测第一移动台11的移动精度;所述第二移动台21和基台3之间设有光栅测距装置或磁栅测距装置,用于检测第二移动台21的移动精度。所述基板51的下部设有落料槽52,供加工好的零件下落收纳。

27.具体的,本技术中,优选为磁栅测距装置。所述磁栅测距装置包括相对设置的传感器和磁条,两者可相对移动,移动过程中传感器通过磁场强度的变化来实施反馈移动距离,提高移动精度。

28.从附图6

‑

8中可以看出,所述第二移动台21上设有第一传感器14,其朝向第一移动台11的下表面设置;所述第一移动台11下表面上对应位置设有第一磁条15,第一移动台11移动过程中传感器通过磁场强度的变化来实施反馈移动距离,提高移动精度。相应的,所述基台3上设有第二传感器24,其朝向第二移动台21的下表面设置;所述第二移动台21的下表面上对应位置设有第二磁条,第二移动台21移动过程中传感器通过磁场强度的变化来实施反馈移动距离。

29.此外,从图1和图2中可以看出,本技术中,所述基板51设于台体5上,所述基板51上还设有控制中心6,用于结合plc智能装置进行智能化控制。本技术中,所述驱动装置为气缸驱动装置17或液压驱动装置或电机丝杠驱动装置。

30.本技术中的高精度轴承套圈加工车床,通过第一移动台11第二移动台21的移动来带动加工刀头17移动,进行零件加工,同时通过光栅测距装置或磁栅测距装置的设置,显著提高了移动精度,达到0.1丝级别,可用于高精度轴承套圈的加工,结构简单紧凑,可以在现有的车床上进行改造升级来实现,成本低,效率高。

31.以上所述,本实用新型提供了一种高精度轴承套圈加工车床,通过采用光栅测距装置或磁栅测距装置,可以将移动台组件的移动精度提高至0.1丝,能显著提高轴承套圈加工精度,适用于高精度轴承套圈的生产加工。

32.本实用新型的保护范围包括但不限于以上实施方式,本实用新型的保护范围以权利要求书为准,任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。