1.本技术涉及注塑模具的领域,尤其是涉及一种带有水路结构的注塑模具。

背景技术:

2.注塑成型具有生产速度快、效率高和产品更新方便等优点,在汽车塑料件、键盘及键盘零部件等领域应用广泛。注塑成型的工序一般包括安装模具、熔融原料并注料、冷却成型、分模取料。

3.在冷却成型步骤中,目前采用的方法多是在模具底部接通冷水进行冷却,但在实际加工过程中,在分模取料时,定模和动模之间容易出现拉丝现象,进而会影响产品质量。

技术实现要素:

4.为了降低开模时出现拉丝的可能性,本技术提供一种带有水路结构的注塑模具。

5.本技术提供的一种带有水路结构的注塑模具采用如下的技术方案:

6.一种带有水路结构的注塑模具,包括定模,定模包括流道板和位于流道板一侧的固定板,流道板设有贯穿流道板和固定板的热嘴,流道板一侧于热嘴两侧均设有第一水管。

7.通过采用上述技术方案,利用第一水管对热嘴及固定板表面进行冷却,相较于在模具底部利用冷水进行冷却,本技术方案可有效降低模具表面的温度,在降低发生拉丝的可能性的同时又能够降低由于温度过高而导致的模具变形。

8.可选的,所述第一水管的直径为6

‑

8mm。

9.通过采用上述技术方案,使得第一水管能够有效的对热嘴和固定板进行冷却。

10.可选的,所述第一水管连通有插入流道板的第一分支管,第一分支管连通有位于流道板内的第一分水管。

11.通过采用上述技术方案,使得第一分水管能够对流道板进行冷却,从而加快了对热嘴的冷却速度。

12.可选的,所述固定板开有供两根第一分支管穿过的腰型孔,两根第一分支管共同套设有位于腰型孔内的限位环。

13.通过采用上述技术方案,利用限位环对第一分支管进行限位,降低因第一分支管内部突入涌入水而使第一分支管发生位移的可能性。

14.可选的,所述流道板上通过螺丝安装有固定块,第一水管连接于固定块。

15.通过采用上述技术方案,使得第一水管能够被稳定的安装在流道板上。

16.可选的,所述流道板内设有第二水管,第二水管连通有位于热嘴一侧的第二分支管。

17.通过采用上述技术方案,进一步加快对热嘴的冷却。

18.可选的,所述流道板上设有分流板,分流板的两侧面对称设有发热组件,发热组件包括设于分流板侧面的若干第一发热圈和第二发热圈,若干第一发热圈和第二发热圈沿分流板的周向相互交错设置。

19.通过采用上述技术方案,利用第一发热圈和第二发热圈对流入分流板上的熔融原料进行加热,降低原料被冷却的可能性,使得熔融的原料能够顺畅的被注入到模具的型腔中。

20.可选的,所述流道板开有用于容纳分流板的容纳腔,流道板一侧设有卡入容纳腔的热流道盖板,热流道盖板上设有分流通道,流道板上于分流通道两侧均设有第二水管。

21.通过采用上述技术方案,注塑成型后,利用第二水管对分流通道进行冷却,降低分流通道中的原料将热量传递给热嘴从而影响热嘴冷却速度的可能性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.本技术利用第一水管对热嘴和固定板进行冷却,降低了开模时发生拉丝现象的可能性,同时又可以降低因温度过高而引起模具变形的可能性;

24.2.本技术利用第二分支管对热嘴进一步冷却,加快了对热嘴冷却的速度,缩短了冷却时间,便于工作人员开模;

25.3.本技术利用第三水管对分流通道进行冷却,降低了分流通道中的原料将热量传递给热嘴的可能性,从而缩短了冷却时间,便于工作人员开模。

附图说明

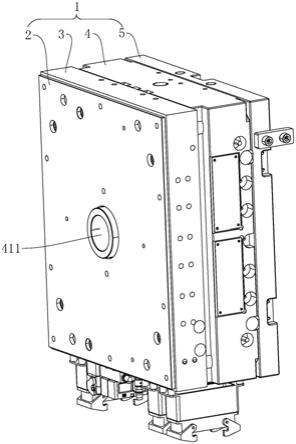

26.图1是本技术实施例中一种带有水路结构的注塑模具的整体结构示意图。

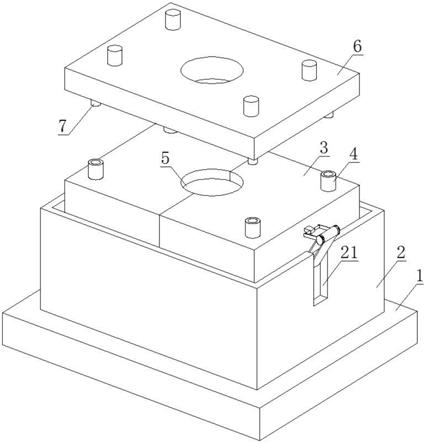

27.图2是本技术实施例中第三水管的结构示意图。

28.图3是本技术实施例中热流道盖板的结构示意图。

29.图4是本技术实施例中分流板的结构示意图。

30.图5是本技术实施例中固定框的结构示意图。

31.图6是本技术实施例中第一水管的分布图。

32.图7是本技术实施例中流道板的剖视图。

33.图8是本技术实施例中第二水管的结构示意图。

34.附图标记说明:1、定模;2、面板;3、基板;31、第三水管;4、流道板;41、热流道盖板;411、注料口;412、分流通道;413、注料嘴;42、容纳腔;43、分流板;431、第一发热圈;432、第二发热圈;45、第二水管;451、第二分支管;46、热嘴;5、固定框;51、固定板;511、腰型孔;52、螺丝;521、固定块;53、第一水管;531、第一分支管;532、第一分水管;533、限位环。

具体实施方式

35.以下结合附图1

‑

8对本技术作进一步详细说明。

36.本技术实施例公开一种带有水路结构的注塑模具。参照图1和图2,一种带有水路结构的注塑模具包括定模1,定模1包括依次设置的面板2、基板3、流道板4和固定框5。流道板4内卡嵌有热流道盖板41,热流道盖板41连通有贯穿面板2和基板3的注料口411,热流道盖板41连通有位于基板3内的若干分流通道412,若干分流通道412呈两列排布,以使经注料口411注入的原料能够分散的流入到流道板4中。基板3内设有位于分流通道412两侧的第三水管31,注塑成型后,利用第三水管31对分流通道412和热流道盖板41进行冷却,以降低因温度过高而导致在开模时产生拉丝现象的可能性。

37.参照图3和图4,流道板4开有供热流道盖板41卡入的容纳腔42,热流道盖板41连通

有插入容纳腔42的注料嘴413,容纳腔42内设有位于流道板4和热流道盖板41之间的分流板43。分流板43两相背离的侧面对称设有发热组件,发热组件包括若干第一发热圈431和若干第二发热圈432,本实施例中第一发热圈431和第二发热圈432分别设有两个,且第一发热圈431和第二发热圈432沿分流板43的周向相互交错设置。利用分流板43在达到分流熔融的原料的同时,又能够借助第一发热圈431和第二发热圈432使原料处于熔融状态,有助于原料能够顺畅的流入到模具的型腔中。

38.参照图5和图6,固定框5内设有两块固定板51,流道板4设有贯穿流道板4和固定板51的热嘴46,经分流板43分流的熔融原料经过热嘴46注入到后续的型腔中,以成型最终产品。热嘴46设有若干个且呈两列排布,流道板4上通过螺丝52安装有固定块521,固定块521连接有第一水管53,第一水管53的直径为6

‑

8mm,根据实际需要可选择适当直径的第一水管53,如6mm、7mm和8mm,本实施例中选用6mm的第一水管53。每列热嘴46两侧均分布有第一水管53,利用第一水管53对热嘴46和固定板51进行冷却,以降低在开模时于热嘴46的端部发生拉丝现象的可能性。

39.参照图7和图8,每列热嘴46两侧的两根第一水管53均连通有贯穿固定板51并插入流道板4的第一分支管531,第一分支管531连通管有位于流道板4内的第一分水管532。固定板51开有供两根第一分支管531穿过的腰型孔511,且两根第一分支管531共同套设有位于腰型孔511内的限位环533,利用限位环533对第一分支管531进行限位,降低在接通水源时,第一分支管531由于内部突然涌入水而发生位移的可能性。

40.参照图8,流道板4内设有两根第二水管45,第二水管45连通有位于两列热嘴46之间的第二分支管451,利用第二分支管451对热嘴46进一步冷却,进一步降低了热嘴46的端部发生管拉丝的可能性,同时也降低了模具因温度过高而发生变形的可能性。

41.本技术实施例一种带有水路结构的注塑模具的实施原理为:完成注塑成型后,接通水源,向第一水管53、第二水管45和第三水管31内通水,以对热嘴46和固定板51进行冷却,从而可降低固定板51表面的温度从200℃的温度降低到30℃,并维持在30℃左右,从而降低了在开模时,热嘴46的端部发生拉丝现象的可能性,同时也可降低模具因温度过高而发生变相的可能性。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。