用于制造合成短纤维的熔纺方法和熔纺设备

1.本发明涉及根据权利要求1的前序部分的用于制造合成短纤维的熔纺方法和根据权利要求9的前序部分的用于制造合成短纤维的熔纺设备。

2.用于合成短纤维制造的这种类型的熔纺方法和熔纺设备例如由de102017100592a1公开了。

3.在合成短纤维制造中,通常通过多个纺丝装置由聚合物熔体挤出多个纤维束。接着,纤维束在多个步骤中被处理,从而依据聚合物类型来获得纤维束的期望物理性能。纤维束接着被卷曲且接着被切断而形成短纤维。短切纤维在制造过程结束时被压成包捆。这种短纤维包捆于是可以被运输和发送至进一步处理。

4.依据设备能力,这种短纤维可从纺丝装置被连续压制成包捆,或者因挑选纤维束被间断压制成包捆。因此,纤维束先被安放到条筒中的间断式熔纺设备例如来自de102017100592。条筒接着在筒子架中多个汇集以便从条筒中连续抽出所有的纤维束并且接着加工成短纤维。在这样的复杂的熔纺方法和熔纺设备中,可被分配给制成的短纤维的大量数据通过监视过程参数和产品参数来产生。

5.在纺织品制造中已知的是,过程和产品数据被存储在微芯片上。这样的微芯片被分配给初产品或终产品并且根据需要可以被提供给各自纺织过程。这样的系统例如来自us9,811,804b1。短纤维在此被提供给其它加工单元,其中,每个短纤维包捆获得一个包含所有关于产品和制造过程信息的rfid芯片。这造成必须维持呈机器可读形式的大量数据。但在这里出现以下根本问题,在读写数据记录时,它们经由对易受干涉的无线网络被非接触传输。此外,必须考虑数据读写需要更长时间。

6.因此,本发明的任务是提供这种类型的用于合成短纤维制造的熔纺方法和熔纺设备,在此,可以实现产品数据和制成短纤维之间的可靠关联。

7.根据本发明,针对熔纺方法如此完成该任务,每个包捆获得单独机器可读标识符,并且该包捆的标识符、形成包捆开始时间和形成包捆结束时间被传输至该过程控制系统。

8.对于熔纺设备,如此完成该任务,用于针对每个包捆提供机器可读标识符的标识生成器或者用于容放包捆且配备有机器可读标识符的集装架被分配给该包捆压制装置。

9.有利的改进方案通过各自从属权利要求的特征和特征组合来限定。

10.本发明具有如下特殊优点,即,具有短纤维的包捆只由单独的标识符标记,该单独的标识符是机器可读的并且能以电子方式被提供给过程控制系统或其它机器控制单元。因为与形成包捆开始时间和形成包捆结束时间的关联,在形成包捆期间集中在包捆中的短纤维也可以在其制造中被独特标识。

11.于是,优选执行如下的本发明方法的改进方案,在形成包捆的开始时间与结束时间之间的时间段期间内所获得的多个过程和/或产品参数被归集到产品数据记录中,并且该产品数据记录被分配给相关的包捆的标识符。产品数据记录于是可以根据需要借助包捆的标识符被分配给相关的短纤维。因此,例如数据打印输出可以在堆积所述包捆时通过标识符来产生并且被贴附至交货文件。但也可以在后续过程中通过包捆的标识符以电子方式获取产品数据记录。

12.为了能够尽量自动读取包捆的标识符,以下的方法变型是特别有利的,编码的rfid标签作为标识符被贴附至该包捆。代码于是可以借助电磁波通过对应的接收系统被非接触地自动获取以鉴别该包捆。

13.为了在包捆的短纤维与产品数据之间的分配也可以供后续过程所用,优选执行以下方法变型,在此该产品数据记录在rfid标签代码下被存储在产品数据库内。例如可被包含在云中的这种产品数据库总是可存取的,从而借助包捆的代码可以在任何时候检索短纤维的产品数据。

14.对于需要暂时存储纤维束以执行间断式熔纺方法的情况,规定以下的该方法变型,其中,在挤出之后该纤维束被暂时存储在条筒内,并且每个条筒通过rfid芯片被编码。通过简单编码该条筒,它们可以被多次使用以执行纤维束的中间存储。

15.纤维束的具体说明和鉴别可以通过以下方法变型来实现,在此,条筒的rfid芯片的编码、确定所存储的纤维束的至少一个纤维参数被存储在工艺过程控制系统中。

16.这允许在纤维束从多个条筒被抽出时条筒编码被读取并传输至过程控制系统。因此尽管暂时存储该纤维束,在过程和产品数据的供应和分配中无间隙。

17.被分配给条筒的编码的纤维参数于是被共同分配给该包捆的产品数据记录,从而即便在间断式熔纺方法情况下,用于短纤维制造的所有相关过程步骤被包含在产品数据记录中。因此,尤其当使用带有多个并行工作的纺丝装置的多条纺丝生产线时,在制成的短纤维和挤出长丝之间的关联得以维持。

18.熔纺过程的特点是,可以通过标识生成器马上使鉴别包捆所需的个别机器可读标识符可获得,并且其可被添加至该包捆。或者,这种标识符也可以被直接附接至用来容放该包捆的集装架。因为鉴别所述包捆或集装架,其中所装的短纤维可被鉴别。

19.为了将在形成包捆期间提供的短纤维与连续获得的产品和过程参数相关联,该包捆压制装置包括被连接至该过程控制系统的计时器,借此可以获得形成包捆的开始时间和结束时间。在形成包捆的时间段期间内获得的产品数据和/或过程数据于是可以通过包捆的鉴别来关联。

20.为了尽量自动地且非接触地获得该标识符,优选实现如下的熔纺设备的改进方案,在此,标识符通过rfid标签形成,其以具有代码的形式实现。包捆的独特鉴别通过rfid标签的单独代码得以保证。

21.与过程控制系统相连的rfid天线设置用于传输该代码。这也允许已经预标记的集装架被用于容放包捆。

22.为了间断式熔纺设备,提供如下的本发明改进方案,在此,多个条筒被提供以容放纤维束,每个条筒装有rfid芯片,并且用于填充条筒的纤维铺放装置包括rfid天线,其连接至该过程控制系统。rfid芯片可以固定连接至边缘,使得其包含的编码被反复用于鉴别容放在条筒中的纤维束。

23.为了可在排空条筒时进行纤维束的鉴别,用于容放条筒的筒子架包括至少另一个被连接至该过程控制系统的rfid天线。

24.rfid天线均通过同轴电缆被连接至过程控制系统的读取单元,从而可以实现各自天线信号未被干扰地传输到该过程控制系统。rfid芯片的编码和rfid标签的代码于是可以被提供给过程控制系统。

25.为了在存在多个rfid天线情况下获得独特的信号分配,根据本发明的有利改进方案,每个rfid天线通过被存储在该过程控制系统中的所在地地址被鉴别。

26.rfid标签的代码和/或rfid芯片的编码优选由个别序列号形成。这允许避免用于产生代码或编码的措施。

27.为了能够在短纤维被进一步处理时考虑被分配给短纤维的产品数据,以下的本发明改进方案上特别有利的,该过程控制系统包括至少一个产品数据库和产品数据软件,借此能将存储的产品数据与包捆代码组合。这保证了通过包捆的加密代码所编码的数据可在纤维进一步处理过程中的加工位点来获得。

28.以下基于熔纺设备的几个实施例并参照附图来更详细解释根据本发明的熔纺方法,其中:

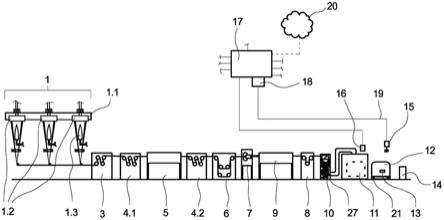

29.图1示意性示出用于短纤维制造的连续式熔纺设备,

30.图2示意性示出用于短纤维制造的间断式熔纺设备。

31.根据本发明的熔纺设备的第一实施例在图1中被示意性示出。实施例示出用于短纤维制造的连续式熔纺方法。该实施例包括纺丝装置1,其在纺丝箱1.1上装有多个纺丝喷嘴1.2。纺丝喷嘴1.2被连接至在此未被示出的熔体源,并且每个从聚合物熔体挤出多个长丝,它们会聚在一起而形成长丝束2。多个冷却剂分配头1.3被分配给纺丝装置1以在纺丝喷嘴1.2下方冷却刚挤出的长丝。还常见的是用加工助剂润湿长丝束。

32.通过纺丝装置1产生的纤维束2接着通过抽出单元3被抽出并在牵伸单元4.1和4.2内被牵伸。温湿调节装置5设置在牵伸单元4.1、4.2内以执行纤维束2的热处理。纤维束的温湿调节在此可以利用水浴或水蒸汽进行。

33.在牵伸之后,纤维束通过铺放装置6被汇集在一起并被供给卷曲装置7。纤维束借助卷曲装置7通过被称为填塞卷曲的过程被卷曲,接着在干燥装置9中被干燥。干燥装置9之后是牵拉装置8以将纤维束2供应至切断装置10。纤维束在切断装置10中被切断成短纤维27。短纤维27以气动方式被供应给包捆压制装置11,并且它们在那里被压成包捆12。标识生成器14被分配给包捆压制装置11以针对所产生的每个包捆12产生独立的机器可读标识。在此实施例中,rfid标签13作为标识符来提供并被附接至包捆12。

34.此外,rfid天线15被分配给包捆压制装置11并且通过同轴电缆19被连接至读取单元18。读取单元18被分配给过程控制系统17。

35.过程控制系统17与被分配给包捆压制装置11的计时器16相连。

36.在此实施例中,形成的包捆12被保持在集装架21上。

37.过程控制系统17被连接至大量致动器和传感器以便控制和监视熔纺设备的众多装置。所获得和传输的过程和产品参数在此未被更详细描述。原则上,聚合物类型、牵伸比、加热、纤维粗细等可以被获得且被提供给该过程控制系统。

38.在如图1所示的连续熔纺方法中,纤维束自聚合物熔体由纺丝装置1连续产生。纤维束2通过抽出单元3从纺丝装置1被抽出并且在牵伸单元4.1和4.2内被牵伸。纤维束2在此通过温湿调节装置5被调节温湿度,例如通过水浴。依据纤维类型,纤维束2可以在其已牵伸之后通过轧光装置被进一步处理。

39.在如图1所示的过程中,纤维束通过铺放装置6被汇集至用于卷曲装置7的工作宽度,并且通过卷曲装置7被卷曲。接着,纤维束通过切断装置10被切断而形成短纤维27。短纤

维27接着被压合成包捆12。为此,利用计时器16获得形成包捆的开始时间,其被传输给过程控制系统17。一旦形成了包捆12,形成包捆的结束时间通过计时器16被提供给过程控制系统17。在形成包捆开始时间和结束时间之间的时间段期间内所获得的过程和/或产品参数在过程控制系统17中被组合形成产品数据记录。rfid标签13通过标识生成器14来产生并被添加至包捆12。rfid标签13所含的代码通过rfid天线15被获取并被提供给读取单元18。包捆12的代码被输送至过程控制系统17,其将相关的产品数据记录关联至该代码。rfid标签的现有序列号例如可以被用作代码。被如此编码的产品数据记录接着被存储在产品数据库20内。产品数据库20例如可以为此在云中形成。

40.可以在任何时间和任何地点通过包捆12的鉴别和相关编码实现产品数据记录的检索。

41.汇集在形成包捆的时间段期间内的产品和过程数据通过过程控制系统17中所包含的产品数据软件执行。在制造过程中所监视和获得的所有的过程和产品参数于是可以被分配给短纤维。在切断之前的纤维束生产时间在此被予以考虑。

42.根据本发明的熔纺过程的另一个实施例在图2中被示意性示出。根据图2的实施例示出用于短纤维制造的间断式熔纺方法,在此,该纤维束被铺放到条筒中以便暂时存储。纤维铺放装置22为此被分配给纺丝装置1。纺丝装置1具有与根据图1的实施例一样的结构,因此在此不提供进一步解释。由纺丝装置1产生的纤维束2接着通过抽出单元3被抽出并被供应至纤维铺放装置22。纤维铺放装置22具有绞纱机构22.1用于将纤维束2送入条筒23。

43.rfid天线26.1被分配给纤维铺放装置22并读取被附接至条筒23的rfid芯片24。优选由序列号形成的编码被包含在rfid芯片24中。条筒23因此具有独特的标识特征,其被rfid天线26.1获取并能被提供给过程控制系统17的读取单元18。例如由产品和过程参数组成的在条筒23填充期间所获得的纤维参数可以在过程控制系统17中与所述编码组合。

44.在填充条筒23之后,它连同其它被填充条筒一起被送至筒子架25。被固定至条筒23处的rfid芯片24在筒子架25中通过另一个rfid天线26.2被获得并且通过读取单元18被提供给过程控制单元17。装在条筒23中的纤维束2的相应纤维参数可以在过程控制系统17中借助产品数据软件被分配给传输的编码。

45.纤维束2通过抽出单元28从条筒23被抽出并被供应至牵伸单元4.1、4.2。温湿调节装置5也被分配给牵伸单元4.1、4.2。用于卷曲和切断纤维束2的进一步加工过程与根据图1的上述实施例相同,因此在此参照以上描述。在过程结束处的包捆压制装置11也与上述实施例相同,从而形成包捆的开始时间和结束时间通过计时器16来获得并被提供给过程控制系统17,其中该包捆12的鉴别也通过rfid天线15获取并通过读取单元18被提供给过程控制系统17。

46.该过程控制系统内的产品数据软件保证了从条筒23抽出的纤维束的纤维数据和其它的产品和过程参数被汇总成一个共同产品数据记录并通过包捆12的各自编码被存储在产品数据库20中。所产生的每个包捆12于是可以具有在任何时间和地点通过其标识符或代码被检索到的各自产品数据记录。

47.在如图1和图2所示的实施例中,该标识符被直接分配给包捆12。但原则上也可以例如将标识符例如带有编码的rfid标签固定至集装架21。该包捆的整个运输路径可被通过集装架21的标识符来控制。

48.另外,具有可以自动非接触鉴别的优点的rfid标签被用于图1和图2中的鉴别。但原则上可以采用任何其它标识符例如像qr码或条形码或其它机器可读标识符。重点是被分配给产品的数据记录可通过该标识符被分配给该产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。