1.本发明的技术领域涉及内燃发动机的同步方法,并且更特别地涉及用于确定内燃发动机的发动机循环期间的活塞位置的方法。

背景技术:

2.内燃发动机尤其由包含曲轴的发动机体、可在曲轴的作用下在汽缸中移动的至少一个活塞、以及与发动机体顶部的凸轮轴相关联的汽缸盖构成。然后活塞的运动驱动曲轴并尤其是致动操控气门的一个或多个凸轮轴。气门管控燃料吸入以及燃烧室或汽缸中的燃烧气体的排出。

3.精确地操控内燃发动机对于机动车制造商来说是必不可少的,以便确定和优化点燃汽缸中的燃料的最佳时刻。这使得能够优化燃料消耗和排气排放。为此,有必要知道活塞在汽缸中的位置以及活塞所处于的发动机循环的阶段。这称为内燃发动机的阶段确定或同步。

4.发动机同步可通过尤其是组合来自曲轴传感器和凸轮轴传感器的两个信息来实现。

5.曲轴传感器通过与曲轴目标配合使得能够生成曲轴信号,并使得能够估计一个或多个活塞在汽缸中的位置并因此估计发动机的位置。可以360度左右的不对称性来估计该位置。这意味着知晓活塞在汽缸中的位置,但不知道它处于燃烧循环的哪个阶段。这种不对称性通常称为标记(signature)或间隙(gap)。

6.附加信息尤其来自与凸轮轴目标配合的凸轮轴传感器,并且该附加信息使得能够生成凸轮轴信号。凸轮轴目标具有已知数量的齿,这些齿与传感器配合以生成给出有关发动机阶段确定的信息的信号或凸轮端面(front)。这样,与曲轴信号的配合使得能够确定凸轮轴传感器看到的凸轮端面的编号。最终,这使得能够确定正确的阶段确定,即使得能够以肯定的方式确定每个活塞在燃烧循环中的位置。

7.当曲轴传感器发生故障时,上述同步方法不再有效,因为不再能识别曲轴目标间隙。于是必须采用另一种方法来确定凸轮轴传感器看到的凸轮端面的编号,并将该端面与发动机位置进行关联。当进行这种关联时,就能实现同步。

8.该方法是基于对传感器看到的凸轮端面所间隔的时间的测量,并基于实际比率n = (t

n t

n

‑3)/(t

n

‑

1 t

n

‑2)的计算,其中t

n

表示在最后两个有效端面之间测得的最后一个值,t

n

‑1表示前一个值,t

n

‑2和t

n

‑3表示再前面的端面之间的时间的值。将该测量与相同公式的理论比率t进行比较,但是理论比率t是基于凸轮轴目标的凸轮端面之间的角度测量计算出的。

9.为了在起动时虑及发动机的不对称性和速度变化,通常认为计算的比率是正确的,只要其与理论值相差容差因子k。例如,如果给定端面的理论比率t等于1,则在看到的端面包含在针对给定端面的区间[t/k; t*k]内的情况下就认为该看到的端面是可采信的。

[0010]

该方法使用了四个持续时间。因此,需要凸轮轴传感器检测到五个端面才能开始

比率分析。由于考虑到了容差因子,该方法消除了不可采信的端面,但在第五个端面之后通常还有几个可采信的端面。因此需要等待采集新的凸轮端面。

[0011]

同步尤其在发动机起动时进行。因此需要减少内燃发动机的同步时间,尤其是在发动机起动时。如果没有实现同步,则不得进行燃烧。

[0012]

本发明旨在弥补上述缺陷。

技术实现要素:

[0013]

本发明涉及内燃发动机的同步方法,内燃发动机包括:至少一个汽缸;可在该至少一个汽缸中移动并驱动与凸轮轴配合的曲轴的至少一个活塞,所述凸轮轴与凸轮轴已知的并且具有多个凸轮端面x的目标配合;以及凸轮轴传感器,其根据该多个凸轮端面x生成凸轮轴信号,所述方法包括:a)第一步,凸轮轴传感器采集对应于至少五个凸轮端面x的信号,b)第二步,基于凸轮轴信号确定针对给定凸轮端面x的第一、第二和第三实际比率(n1、n2、n3)的值,c)第三步,通过分别将第一、第二和第三实际比率(n1、n2、n3)的值与容差窗口进行比较,针对在第二步中获得的实际比率(n1、n2、n3)的每个值建立可能的凸轮端面x的列表,所述容差窗口对应于针对给定的凸轮端面x的第一、第二或第三理论比率(t1、t2、t3)的值,每个都加权有容差因子k,以及d)第四步,确定凸轮轴传感器看到的凸轮端面x,传感器实际看到的凸轮端面对应于在第三步中建立的三个列表中共有的凸轮端面x。

[0014]

按照根据本发明的方法的特征,当第一、第二和第三实际比率(n1、n2、n3)的值分别包含在针对给定的凸轮端面x的区间[t1/k; t1*k]、[t2/k; t2*k]和[t3/k; t3*k]内时,凸轮端面x被认为是可能的。

[0015]

按照根据本发明的方法的另一特征,容差因子k是属于包含在1.5至3之间的集合的常数,优选为2.3。

[0016]

按照根据本发明的方法的又一特征,基于凸轮端面x之间的角度a来确定第一、第二和第三理论比率(t1、t2、t3),并且具有下式:t1 = (t

a

t

a

‑2) / (t

a

‑1 t

a

‑3)t2 = (t

a

t

a

‑1) / (t

a

‑2 t

a

‑3),以及t3 = (t

a

t

a

‑3) / (t

a

‑1 t

a

‑2),其中,t

a

表示凸轮端面x与x

‑

1之间的角度,t

a

‑1表示凸轮端面x

‑

1与x

‑

2之间的角度,t

a

‑2表示凸轮端面x

‑

2与x

‑

3之间的角度,并且t

a

‑3表示凸轮端面x

‑

3与x

‑

4之间的角度。

[0017]

按照根据本发明的方法的又一特征,基于凸轮端面x间隔的时间的测量来确定第一、第二和第三实际比率(n1、n2、n3),并且满足下式:n1 = (t

n

t

n

‑2) / (t

n

‑1 t

n

‑3),n2 = (t

n

t

n

‑1) / (t

n

‑2 t

n

‑3),以及

n3 = (t

n

t

n

‑3) / (t

n

‑1 t

n

‑2),其中,t

n

表示传感器看到的最后两个凸轮端面之间的时间,t

n

‑1表示传感器看到的倒数第二个与倒数第三个凸轮端面之间的时间,t

n

‑2表示传感器看到的倒数第三个与倒数第四个凸轮端面之间的时间,并且t

n

‑3表示传感器看到的倒数第四个与倒数第五个凸轮端面之间的时间。

[0018]

本发明的一个优点在于快速同步发动机而无需来自曲轴传感器的数据。

[0019]

本发明的另一优点在于内燃发动机的同步方法的鲁棒性。

附图说明

[0020]

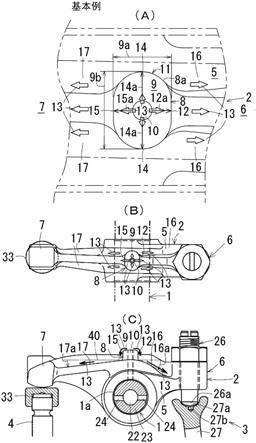

通过阅读接下来的参考附图的其余描述,将更好地理解本发明的其他特征、优点和细节,其中:图1示出了凸轮轴传感器生成的凸轮轴信号的示例。

具体实施方式

[0021]

内燃发动机通常由至少一个汽缸和可在该至少一个汽缸中的顶部位置与底部位置之间移动的至少一个活塞构成。参考齿的位置是已知的,并且使得能够将曲轴信号的每个齿与发动机位置进行关联。曲轴尤其与凸轮轴配合,凸轮轴本身又与凸轮轴目标配合,凸轮轴目标具有彼此间隔角度a的多个凸轮端面x。在内燃发动机中,凸轮轴目标的构造是已知的。发动机还包括凸轮轴传感器,凸轮轴传感器根据该多个凸轮端面x生成凸轮轴信号。这样,对于给定的凸轮轴目标,如此得到的凸轮轴信号也是已知的。

[0022]

然后,当凸轮轴传感器实际看到的凸轮端面x已知时,实现内燃发动机的同步。

[0023]

图1是由凸轮轴传感器生成的凸轮轴信号的示例。在此示例中,凸轮轴信号具有八个凸轮端面x1、x2、x3、x4、x5、x6、x7和x8。对于凸轮端面x中的每一个,可以确定第一t1、第二t2和第三t3理论比率。基于凸轮端面x之间的角度a来确定所述第一、第二和第三理论比率,并且具有下式:t1 = (t

a

t

a

‑2) / (t

a

‑1 t

a

‑3)t2 = (t

a

t

a

‑1) / (t

a

‑2 t

a

‑3),以及t3 = (t

a

t

a

‑3) / (t

a

‑1 t

a

‑2),其中,t

a

表示凸轮端面x与x

‑

1之间的角度,t

a

‑1表示凸轮端面x

‑

1与x

‑

2之间的角度,t

a

‑2表示凸轮端面x

‑

2与x

‑

3之间的角度,并且t

a

‑3表示凸轮端面x

‑

3与x

‑

4之间的角度。

[0024]

这样,对于每个凸轮端面x,掌握三个理论比率,并且每个理论比率加权有容差因子k以便限定容差窗口。通过将理论比率除以和乘以容差因子k来获得该容差窗口的边界。

[0025]

该容差因子k尤其取决于内燃发动机的参数,但是还虑及发动机起动时的速度变化、以及在诸如寒冷条件下起动或电池电量不足之类的条件下的速度变化。容差因子k是属于包含在1.5至3之间的集合的常数,优选为2.3。

[0026]

对于每个凸轮端面x,掌握三个理论比率t1、t2、t3,并且对于每个比率t1、t2、t3,掌握对应于[t1/k; t1*k]、[t2/k; t2*k]和[t3/k; t3*k]的容差窗口。

[0027]

这样,对于结合图1的示例,凸轮端面x8与x1之间的角度a1等于30度。凸轮端面x1与x2之间的角度a2等于150度。凸轮端面x2与x3之间的角度a3等于30度。凸轮端面x3与x4之间的角度a4等于30度。凸轮端面x4与x5之间的角度a5等于150度。凸轮端面x5与x6之间的角度a6等于90度。凸轮端面x6与x7之间的角度a7等于90度。凸轮端面x7与x8之间的角度a8等于150度。所有角度值都以曲轴度表示,并且凸轮轴旋转一圈表示720

°

曲轴。

[0028]

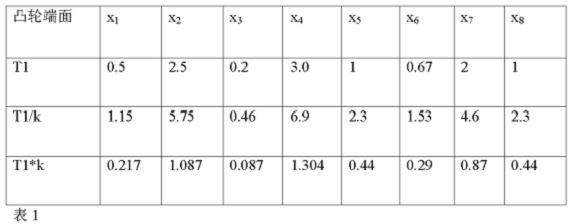

这些数据使得能够针对每个凸轮端面x获得理论比率t1、t2和t3以及对应的容差窗口边界。对于结合图1的示例,在下面的表1至表3中例示了数据。表1示出了与第一理论比率t1相关的数据,表2示出了与第二理论比率t2相关的数据,并且表3示出了与第三理论比率t3相关的数据。系数k设定为2.3。率t3相关的数据。系数k设定为2.3。

[0029]

根据本发明的方法使得能够例如通过使用理论数据在起动时快速地同步发动机。

[0030]

根据本发明的方法包括确定3个实际比率n1、n2和n3,每个实际比率n1、n2和n3是基于凸轮端面x间隔的时间的测量而确定的,并且满足下式:n1 = (t

n

t

n

‑2) / (t

n

‑1 t

n

‑3),n2 = (t

n

t

n

‑1) / (t

n

‑2 t

n

‑3),以及n3 = (t

n

t

n

‑3) / (t

n

‑1 t

n

‑2),其中,t

n

表示传感器看到的最后两个凸轮端面之间的时间,t

n

‑1表示传感器看到的倒数第二个与倒数第三个凸轮端面之间的时间,t

n

‑2表示传感器看到的倒数第三个与倒数第四个凸轮端面之间的时间,并且t

n

‑3表示传感器看到的倒数第四个与倒数第五个凸轮端面之间的时间。

[0031]

这样,凸轮轴传感器需要采集对应于至少五个凸轮端面x的五个信号。一旦传感器检测到第五个凸轮端面x,根据本发明的方法就使得能够确定它对应于哪个凸轮端面x,因此使得能够同步发动机。

[0032]

一旦采集了五个凸轮端面,就可以确定第一、第二和第三实际比率(n1、n2、n3)的值。

[0033]

计算出的每个实际比率使得能够建立针对凸轮轴传感器检测到的该第五个凸轮端面的可能的凸轮端面x的列表。这些列表是通过将实际比率n1、n2和n3的值与容差窗口进行比较获得的,所述容差窗口对应于针对给定的凸轮端面x的第一、第二或第三理论比率的值。这样,当第一、第二和第三实际比率(n1、n2、n3)的值分别包含在针对给定的凸轮端面x的区间[t1/k; t1*k]、[t2/k; t2*k]和[t3/k; t3*k]内时,凸轮端面x被认为是可能的。

[0034]

由此,传感器实际看到的凸轮端面x对应于先前建立的列表中共有的凸轮端面x。

[0035]

在结合图1并结合表1、表2和表3的示例中,如果采用以下数据来计算第一、第二和第三实际比率:tn = 30,tn

‑

1 = 150,tn

‑

2 = 90,tn

‑

3 = 90,并且这使得能够计算实际比率:n1 = 0.5

n2 = 1n3 = 0.5。

[0036]

关于第一理论比率t1建立的列表使得凸轮端面x1、x5、x6和x8成为可能,因为n1包含在针对第一理论比率t1的凸轮端面x1、x5、x6和x8的容差区间内。

[0037]

关于第二理论比率t2建立的列表使得凸轮端面x1、x2、x3、x5、x7和x8成为可能,因为n2包含在针对第二理论比率t2的凸轮端面x1、x2、x3、x5、x7和x8的容差区间内。

[0038]

关于第三理论比率t3建立的列表使得凸轮端面x1、x3、x4、x6和x7成为可能,因为n3包含在针对第三理论比率t3的凸轮端面x1、x3、x4、x6和x7的容差区间内。

[0039]

根据本发明的方法仅保留三个列表所共有的可能端面。在前面的示例中,只有端面x1是共有的。算法于是确定最后看到的端面是端面编号1。

[0040]

因此,根据本发明的方法使得能够在无需来自曲轴传感器的数据的情况下并且自凸轮轴传感器接收仅5个凸轮端面起即可同步内燃发动机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。