1.本实用新型属于装配式建筑结构连接构造技术领域,具体涉及一种装配式混凝土剪力墙的竖向湿法连接结构。

背景技术:

2.近年来,装配式混凝土剪力墙结构在房屋建筑领域的应用比较广泛,由于其有效提高了建筑质量,施工效率;并且节约材料,节能减排环保,节省劳动力并改善劳动条件;缩短工期,方便冬季施工等,因此在我国建筑工业化当中应用广泛。

3.在装配式混凝土剪力墙构件中,预制剪力墙的竖向连接是关键技术之一。预制混凝土构件的连接节点是装配式剪力墙结构的薄弱环节,预制混凝土构件中的竖向钢筋是连接的关键,成熟可靠的节点连接技术是保证装配式混凝土结构整体性、安全性的关键,优越的预制混凝土构件钢筋连接技术应同时具有连接安全可靠、构件预制生产、运输和施工简便易行、造价低廉的特点,这也是预制混凝土构件钢筋高效连接的发展方向。

4.国内现阶段对装配式剪力墙常用的竖向连接方式为套筒灌浆连接和约束浆锚搭接连接等。套筒灌浆连接具有安全可靠,应用范围广泛的优点。但是,由于套筒灌浆连接成本高,且目前常用的半灌浆套筒的非灌浆端的竖向钢筋需要进行加工处理,不仅提高了生产成本,且经过加工的端部的连接性能难以保证。约束浆锚连接与套筒灌浆连接比较,具有成本低廉的优点,但约束浆锚连接却存在着预制工序复杂,螺旋箍筋定位困难,生产效率低,运输和安装难度大等问题。此外,套筒灌浆连接和约束浆锚连接都具有灌浆孔和排气孔,灌浆孔和排气孔的存在一方面会增加预制混凝土构件的生产工序,另一方面采用压力灌浆并不能保证灌浆料密实,并且上述两种方法造成剪力墙纵向受力钢筋的连接接头处于同一平面,存在一定的安全隐患。此外,灌浆套筒的灌浆孔和出浆孔连接软管伸出墙外进行灌浆,在工程中为预埋管线预留操作手洞和预留脚手架预留施工洞时,极容易造成相干扰问题;而且在暗柱的位置,连接套筒布置较密,造成灌浆孔和出浆孔连接软管过多,降低了该位置的混凝土墙的承载力强度,存在一定的安全隐患。

技术实现要素:

5.本实用新型提供一种装配式混凝土剪力墙的竖向湿法连接结构,根据浆锚搭接原理和埋置端部内可带有螺纹的竖向受力连接钢管的方法,提出一种改进的剪力墙竖向连接结构和施工方法;该方法通过在上、下层预制剪力墙浇筑时,间隔预埋取代竖向受力钢筋的竖向受力连接钢管,将上、下层预制剪力墙构件间隔甩出长度不小于规范要求绑扎搭接长度的竖向甩筋,将竖向甩筋均穿入对应的竖向受力连接钢管,并通过在钢管中灌注微膨胀高强灌浆料连接等步骤,克服现有装配式混凝土剪力墙竖向连接的不足与缺陷。

6.本实用新型的装配式混凝土剪力墙的竖向湿法连接结构,包括上层预制剪力墙构件(1)和下层预制剪力墙构件(2),上层预制剪力墙构件(1)吊装至下层预制剪力墙构件(2)的上方的预定位置且与下层预制剪力墙构件(2)对齐;上层预制剪力墙构件(1)和下层预制

剪力墙构件(2)内分别交替地设置有竖向受力连接钢筋(3)和竖向受力连接钢管(4);且上层预制剪力墙构件(1)内的竖向受力连接钢筋(3)插入其下面的下层预制剪力墙构件(2)内的竖向受力连接钢管(4)内;上层预制剪力墙构件(1)和下层预制剪力墙构件(2)的水平接缝处设置有封堵结构;所述封堵结构处预留排气出浆孔;竖向受力连接钢管(4)内灌注有微膨胀高强灌浆料(8)。

7.在以上方案中优选的是,下层预制剪力墙构件(2)的顶部设置有垫块(7)。

8.还可以优选的是,微膨胀高强灌浆料(8)灌注至竖向受力连接钢管(4)内的中部。

9.还可以优选的是,竖向受力连接钢管(4)设置有内螺纹。

10.本实用新型的有益效果是:

11.本实用新型的装配式混凝土剪力墙的竖向湿法连接结构,提出了一种综合性能优良的预制剪力墙竖向受力连接钢筋与端部内可以带有内螺纹的竖向受力连接钢管相结合的上下错锚式连接构造;其基于装配式混凝土剪力墙结构安全和实际施工简易的需要,通过利用浆锚搭接原理和埋置竖向受力连接钢管的方法,实现更为方便快捷且可靠的剪力墙竖向连接方式,实现可靠连接,便于墙板的安装,加快了结构的施工速度,提高了建筑结构的装配化水平。

附图说明

12.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

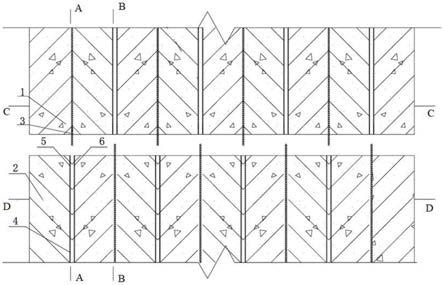

13.图1为本实用新型的上、下层剪力墙构件竖向连接的结构拆原理分示意图。

14.图2为本实用新型涉及的图1中的c

‑

c剖面结构原理示意图。

15.图3为本实用新型涉及的图1中的d

‑

d剖面结构原理示意图。

16.图4为本实用新型涉及的图1中的a

‑

a剖面结构原理示意图。

17.图5为本实用新型涉及的图1中的b

‑

b剖面结构原理示意图。

18.图6为上、下层剪力墙构件竖向连接的结构组合原理示意图。

19.图7为本实用新型涉及的图6中的i局部结构原理放大示意图。

20.图8为本实用新型的装配式混凝土剪力墙的竖向湿法连接结构的施工工艺流程示意框图。

21.图中,1为上层预制剪力墙构件,2为下层预制剪力墙构件,3为竖向受力连接钢筋,4为竖向受力连接钢管,5为竖向受力连接钢管内螺纹大径,6为竖向受力连接钢管内螺纹小径,7为垫块,8为微膨胀高强灌浆料。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.以下结合附图,详细说明本实用新型各实施例提供的技术方案。

24.实施例1

25.如图1至图7所示,一种装配式混凝土剪力墙的竖向湿法连接结构,包括上层预制剪力墙构件1和下层预制剪力墙构件2,上层预制剪力墙构件1吊装至下层预制剪力墙构件2的上方的预定位置且与下层预制剪力墙构件2对齐;上层预制剪力墙构件1和下层预制剪力墙构件2内分别交替地设置有竖向受力连接钢筋3和竖向受力连接钢管4;且上层预制剪力墙构件1内的竖向受力连接钢筋3插入其下面的下层预制剪力墙构件2内的竖向受力连接钢管4内;上层预制剪力墙构件1和下层预制剪力墙构件2的水平接缝处设置有封堵结构;所述封堵结构处预留排气出浆孔;竖向受力连接钢管4内灌注有微膨胀高强灌浆料8。

26.实施例2

27.一种装配式混凝土剪力墙的竖向湿法连接结构,与实施例1相似,所不同的是,下层预制剪力墙构件2的顶部设置有垫块7。微膨胀高强灌浆料8灌注至竖向受力连接钢管4内的中部。竖向受力连接钢管4设置有内螺纹。

28.实施例1或实施例2的装配式混凝土剪力墙的竖向湿法连接结构的施工方法,包括以下步骤:

29.第一步,连接构件的定位:将竖向受力连接钢筋3和竖向受力连接钢管4在上层预制剪力墙构件1和下层预制剪力墙构件2中交替布置;

30.第二步,预制剪力墙构件的浇筑预制;

31.第三步,预制剪力墙构件的养护和脱模检查;

32.第四步,预制剪力墙的吊装施工安装;

33.包括:将上层预制剪力墙构件1吊装至下层预制剪力墙构件2的上方的预定位置,且与下层预制剪力墙构件2对齐;将上层预制剪力墙构件1内的竖向受力连接钢筋3插入其下面的下层预制剪力墙构件2内的竖向受力连接钢管4内,将灌浆机的灌浆管插入上层预制剪力墙构件1和下层预制剪力墙构件2的竖向受力连接钢管4内部;将上层预制剪力墙构件1和下层预制剪力墙构件2的水平接缝处进行封堵,并预留排气出浆孔;将竖向受力连接钢管4内灌注微膨胀高强灌浆料8。

34.如图8所示,实施例1或实施例2的装配式混凝土剪力墙的竖向湿法连接结构的施工方法,实际施工中,可以具体包括以下步骤:

35.第一步,预制剪力墙构件的拆分设计:综合考虑建筑结构施工图和结构荷载依据《装配式混凝土结构设计规程》对现浇钢筋混凝土剪力墙进行拆分和深化设计,绘制装配式结构深化设计图,确定各个预制剪力墙构件的加工详图,确定预制剪力墙构件的竖向受力连接钢筋3和端部内可以带有内螺纹的竖向受力连接钢管4的位置、直径、强度等级等;

36.第二步,竖向受力内螺纹连接钢管属性的确定:

37.首先,连接构件的定位:根据第一步确定的各个预制剪力墙竖向连接节点位置,竖向受力连接钢筋3的直径、间距,依据竖向受力连接钢筋3可以精准插入对应竖向受力连接钢管4内的原则对竖向受力连接钢管4进行定位,竖向受力连接钢管4在同一层预制剪力墙中与竖向受力连接钢筋3交替布置,如图2至图4所示;

38.其次,竖向受力连接钢管4的设计:竖向受力连接钢管4外壁可以带有纹路肋结构结构,其端部内可以设置有内螺纹,所述内螺纹的长度与竖向受力连接钢筋3锚固长度相

同;竖向受力连接钢筋3连接长度l

l

可以依据下式计算确定:

[0039][0040]

l

a

=ξ

a

l

ab

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0041]

l

l

=βξ1l

a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0042]

式中:α为锚固钢筋的外形系数,取值详见《混凝土结构设计规范》(gb50010

‑

2010);l

ab

为受拉钢筋基本锚固长度;f

y

为普通钢筋抗拉强度设计值;f

t

为混凝土轴心抗拉强度设计值;d为锚固钢筋直径;l

a

为受拉钢筋锚固长度;ξ

a

为锚固长度修正系数,取值详见《混凝土结构设计规范》(gb 50010

‑

2010);l

l

为纵向受拉钢筋的连接长度;β为结构构件的可靠度指标,取值详见《建筑结构可靠性设计统一标准》(gb50068

‑

2018);ξ1为纵向受拉钢筋的连接长度修正系数,取值详见《混凝土结构设计规范》(gb 50010

‑

2010)。

[0043]

然后,竖向受力连接钢管4材料和尺寸的确定:根据剪力墙构件的结构荷载和受力形式及相关规范计算结构承载力要求,选择的竖向受力连接钢管4的抗拉强度不小于结构计算承载力,内径d等于2倍竖向受力连接钢筋3直径d,壁厚应满足承载力验算,竖向受力连接钢管4外壁可以带有纹路肋结构,以提高混凝土的握裹力,竖向受力连接钢管4内壁的内螺纹应进行根据连接接头的抗拔试验。抗拔试验原理为随机在同一检验批的进场竖向受力连接钢筋3和竖向受力连接钢管4选择三组,为模拟真实受力,绑扎剪力墙局部的钢筋骨架,其中竖向受力连接钢管4绑扎与钢筋骨架,并浇筑混泥土形成钢筋混凝土试件,将竖向受力连接钢筋3插入对应竖向受力连接钢管4,在竖向受力连接钢管4中灌注微膨胀高强灌浆料8,养护至混凝土终凝,进行拉拔试验,当竖向受力连接钢筋3率先拉断满足要求,当竖向受力连接钢管4率先被拔出,需增加竖向受力连接钢管4外壁纹路肋结构密度和深度,当竖向受力连接钢筋3被拔出,需增加竖向受力连接钢筋3插入深度,直至满足要求。

[0044]

第三步,预制剪力墙构件的浇筑预制:根据预制剪力墙加工详图确定竖向受力连接钢筋3和竖向受力连接钢管4的位置、尺寸、型号信息,布置预制剪力墙钢筋骨架,其中竖向受力连接钢管4与钢筋网片主要利用水平箍筋、拉筋进行绑扎连接,使受力竖向受力连接钢管4与剪力墙成为一个有效整体,并对竖向受力连接钢筋3进行竖向甩筋(长度为l

l

20mm),竖向受力连接钢管4两端利用橡皮塞进行封堵,然后采用平模法组装预制混凝土的剪力墙构件的模具,浇筑剪力墙构件的混凝土。

[0045]

第四步,预制剪力墙构件的养护和脱模检查,采用蒸汽养护法对浇筑完成的剪力墙构件进行养护,混凝土初凝后及时去除竖向受力连接钢管4两端的封堵,避免竖向受力连接钢管4内密闭的空气在蒸汽养护过程中产生温度应力损伤竖向受力连接钢管4和混凝土的连接质量,并对甩筋进行防腐蚀处理。养护完成后拆除剪力墙构件的模具,并对剪力墙构件的表面、尺寸、竖向受力连接钢筋3和竖向受力连接钢管4的位置进行检查、竖向受力连接钢筋3调直,安装防护设施,然后将所有的剪力墙构件按照运输方案依次运至现场。

[0046]

第五步,预制剪力墙的吊装施工安装,吊装前再次进行竖向受力连接钢筋3调直,除锈,确保竖向受力连接钢筋3准确插入对应的竖向受力连接钢管4内;然后将灌浆机的灌浆细管插入下层预制剪力墙构件2的竖向受力连接钢管4底部,在下层预制剪力墙构件2顶部放置20mm厚的垫块7;按照吊装方案,吊装上层预制剪力墙构件1至下层剪力墙构件2的预定位置对齐,将上、下层预制剪力墙的竖向受力连接钢筋3和对应竖向受力连接钢管4一一

对应插入,并将上层预制剪力墙构件1和下层预制剪力墙构件2的水平接缝处进行封堵,并预留排气出浆孔,以作为排气孔和出浆孔;然后将灌浆机的灌浆管由上插入上层预制剪力墙构件1的竖向受力连接钢管4底部,对下层预制剪力墙构件2内的竖向受力连接钢管4内部进行灌浆,灌浆时灌浆机的灌浆细管边抽插使灌浆充实,一直灌浆至排气出浆孔出浆,然后封堵排气出浆孔;上层预制剪力墙构件1中的竖向受力连接钢管4灌浆步骤同上,灌浆时灌浆机的灌浆管边抽插使灌浆密实,并保持灌浆管一直处于插入微膨胀高强灌浆料8中,利用压强使微膨胀高强灌浆料8自下而上灌至竖向受力连接钢管4的中部,该竖向受力连接钢管4的上半段应在其对应的上层预制剪力墙构件1的竖向受力连接钢筋3插入后,依据上述下层预制剪力墙构件2中竖向受力连接钢管4的灌浆方式重复进行,依次完成预制剪力墙的湿连接。

[0047]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。