1.本发明属于矿山充填胶凝材料领域,尤其涉及一种用于胶结金属矿全尾砂的新型胶凝材料。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.矿山井下胶结充填是保证深部矿床安全开采的重要措施,同时也是大量消耗矿山尾矿等矿山固体废弃物的主要方式。

4.目前金属矿山广泛使用全尾砂充填采空区,全尾砂中粒径小于20μm的细粒普遍较多,大多数矿山的全尾砂中

‑

20μm颗粒含量大于15%。当用普通硅酸盐水泥作为这种全尾砂充填料浆的胶结剂时,充填料浆不能正常固结硬化,充填体强度无法满足采矿工艺技术的要求,从而影响到采矿作业的顺利进行。

5.但是,在全尾砂固结主要采用的胶凝材料为水泥,采用水泥作为胶凝材料,一是成本非常高,二是,固结堆积体的强度较低,且固结时间比较长,由于上述两点原因,其应用受到严重限制。

6.近年来以矿渣微粉为主要原材料的尾砂胶凝材料得到了广泛的应用,但众所周知,矿渣微粉的活性需要加入激发剂才能充分激发其潜在活性,激发剂大多采用石灰、石膏、水泥(或者水泥熟料)等,造成此类胶凝材料成本较难降低。

技术实现要素:

7.本发明所要解决的技术问题是,提供一种全尾砂胶结材料。将该材料用于胶结含细颗粒较多的全尾砂,可使全尾砂充填体有较高的强度,而且该材料具有充分利用工业废弃物,成本低廉,效果可靠的优点。

8.为实现上述技术目的,本发明采用如下技术方案:

9.本发明的第一个方面,提供了一种全尾砂胶结充填专用胶固粉,包括:胶固粉主料和改性剂,所述的胶固粉主料由以下重量百分数的原料组成:水淬渣:55%

‑

80%、电石渣:5%

‑

20%、氟石膏:10%

‑

30%、水泥熟料:5%

‑

10%、盐泥5%

‑

20%,各原料的百分比之和为100%。

10.本发明研发了一种新型的低成本的全尾砂胶结材料,根据胶固粉主料的特点,基于多年工作经验和大量实验的摸索,选用了合适的改性剂,有效地激发了工业废弃物的活性,改善料浆的固结性能,提高充填体强度尤其早期强度,为充填效率的提高、充填成本的降低提供技术支撑。

11.本发明的第二个方面,提供了一种全尾砂胶结充填专用胶固粉的制备方法,包括:

12.胶固粉主料的各原料混合均匀,煅烧、粉磨,形成胶固粉主料;

13.将改性剂的各原料混合均匀,形成改性剂;

14.将胶固粉主料与改性剂混合均匀,即得。

15.本发明的第三个方面,提供了任一上述的全尾砂胶结充填专用胶固粉在矿产开发领域中的应用。

16.本发明的有益效果在于:

17.(1)本发明的材料性能全面优于纯水泥胶凝材料的效果,而且充填材料流动性好,易于输送,对管道的磨损小,有利于对管道的保护。

18.(2)本发明可用于胶结

‑

20μm颗粒含量大于25%的全尾砂,使全尾砂充填体有较高的强度。

19.(3)本发明的胶固粉原料来源广泛、多为工业废弃物、廉价易得,改性剂用量少,材料总成本低。

20.(4)本发明的胶结体早期增阻速度快,抗压强度比较高,能够满足矿山生产的需求。

21.(5)本技术的操作方法简单、成本低、具有普适性,易于规模化生产。

具体实施方式

22.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

23.一种全尾砂胶结材料,由胶固粉主料和改性剂组成,胶固粉主料:改性剂=90

‑

100:0

‑

10(质量比)。

24.在一些实施例中,所述的胶固粉主料成分及质量占比为:水淬渣:55%

‑

80%、电石渣:5%

‑

20%、氟石膏:10%

‑

30%、水泥熟料:5%

‑

10%、盐泥5%

‑

20%,各原料的百分比之和为100%。

25.在一些实施例中,所述的水渣为水淬高炉矿渣。

26.在一些实施例中,所述的电石渣为电石水解获取乙炔气后的以氢氧化钙为主要成分的废渣。

27.在一些实施例中,所述的氟石膏为氟石膏是硫酸与氟石制取氟化氢的副产品,主要成分为无水硫酸钙。

28.在一些实施例中,所述的水泥熟料为硅酸盐水泥熟料、硫铝酸盐水泥熟料、铝酸盐水泥熟料的一种或几种。

29.在一些实施例中,所述盐泥为氯碱生产中盐水精致产生废弃物,主要成分如下:碳酸钙5

‑

20%,氢氧化镁10

‑

15%,泥沙等不溶物8

‑

12%,氯化钠13

‑

15%,水30

‑

35%,其他3

‑

5%。

30.在一些实施例中,所述胶固粉主料由以上各原材料按设定配比在1200℃

‑

1500℃高温煅烧后破碎磨细到比表面积500m2/kg以上。

31.在一些实施例中,所述的改性剂由早强剂、保水增稠剂、分散剂、防碳化剂组成,掺加比例如下:早强剂:保水增稠剂:分散剂:防碳化剂=30

‑

60:10

‑

20:5

‑

25:5

‑

25。

32.在一些实施例中,其中所述早强剂由草酸钙、硫酸铝、氟化钠、铝酸钠、甲酸钙中的

一种或几种组成。

33.在一些实施例中,所述保水增稠剂由羟丙基甲基纤维素、聚丙烯酰胺、阿拉伯树胶粉混合而成。

34.在一些实施例中,所述分散剂由磺化三聚氰胺甲醛缩合物(smf)、磺化萘甲醛缩合物(snf),改性木质磺酸盐(mls),聚羧酸高效减水剂(pca)中的一种或几种组成。

35.在一些实施例中,所述的防碳化剂由速溶硅酸钠、乳胶粉、氟硅酸钠混合而成。

36.在一些实施例中,以上所述材料均为被磨细的粉末状无颗粒感的固体。

37.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

38.以下实施例中,若不作特殊说明,则各原料之间的用量之比皆为质量比。

39.实施例1:

40.一、配方:

41.全尾砂胶结材料,由胶固粉主料和改性剂组成,胶固粉主料:改性剂=95:5。

42.所述的胶固粉主料成分及质量占比为:水淬高炉矿渣:60%、电石渣:10%、氟石膏:15%、42.5硅酸盐水泥熟料:8%、盐泥:7%。

43.所述盐泥为氯碱生产中盐水精制产生废弃物,主要成分如下:碳酸钙20%,氢氧化镁15%,泥沙等不溶物12%,氯化钠15%,水35%,其他3%。

44.所述的改性剂由早强剂、保水增稠剂、分散剂、防碳化剂组成,掺加比例如下:早强剂:保水增稠剂:分散剂:防碳化剂=45:15:15:15。

45.其中,早强剂为草酸钙和硫酸铝,二者的比例为2:3;

46.所述保水增稠剂由羟丙基甲基纤维素、聚丙烯酰胺、阿拉伯树胶粉混合而成,三者的比例为1:1:1。

47.所述分散剂是磺化三聚氰胺甲醛缩合物(smf)和磺化萘甲醛缩合物(snf)组成,二者的比例为1:1。

48.所述的防碳化剂由速溶硅酸钠、乳胶粉、氟硅酸钠混合而成,三者的比例为1:1:1。

49.二、制备方法:

50.1)将胶固粉主料的各原料混合均匀,在1350℃高温煅烧后破碎磨细到比表面积500m2/kg以上,得到胶固粉主料;

51.2)将改性剂的各原料混合均匀,得到改性剂;

52.3)将改性剂和胶固粉主料混合均匀,得到全尾砂胶结材料。

53.三、充填料浆的制备

54.将某铅锌矿全尾砂与上述制备的全尾砂胶结材料以灰砂比1:8、1:12、1:25,质量浓度75%,混合后搅拌均匀,注入模具(70.7mm*70.7mm*70.7mm),自然养护24h,拆模后即得。

55.实施例2:

56.一、配方:

57.全尾砂胶结材料,由胶固粉主料和改性剂组成,胶固粉主料:改性剂=90:10。

58.所述的胶固粉主料成分及质量占比为:水淬高炉矿渣:55%、电石渣:5%、氟石膏:10%、42.5铝酸盐水泥熟料:10%、盐泥:20%。

59.所述盐泥为氯碱生产中盐水精制产生废弃物,主要成分如下:碳酸钙18%,氢氧化镁15%,泥沙等不溶物12%,氯化钠15%,水35%,其他5%。

60.所述的改性剂由早强剂、保水增稠剂、分散剂、防碳化剂组成,掺加比例如下:早强剂:保水增稠剂:分散剂:防碳化剂=6:2:1:1。

61.其中,所述早强剂由氟化钠、铝酸钠组成,二者的比例为1:1.5。

62.所述保水增稠剂由羟丙基甲基纤维素、聚丙烯酰胺、阿拉伯树胶粉混合而成,三者的比例为1:1:1。

63.所述分散剂由磺化改性木质磺酸盐(mls)和聚羧酸高效减水剂(pca)组成,二者的比例为2:3。

64.所述的防碳化剂由速溶硅酸钠、乳胶粉、氟硅酸钠混合而成,三者的比例为1:1:1。

65.二、制备方法:

66.1)将胶固粉主料的各原料混合均匀,在1500℃高温煅烧后破碎磨细到比表面积500m2/kg以上,得到胶固粉主料;

67.2)将改性剂的各原料混合均匀,得到改性剂;

68.3)将改性剂和胶固粉主料混合均匀,得到全尾砂胶结材料。

69.三、充填料浆的制备

70.将某铅锌矿全尾砂与上述制备的全尾砂胶结材料以灰砂比1:8、1:12、1:25,质量浓度75%,混合后搅拌均匀,注入模具(70.7mm*70.7mm*70.7mm),自然养护24h,拆模后即得。

71.实施例3:

72.一、配方:

73.全尾砂胶结材料,由胶固粉主料和改性剂组成,胶固粉主料:改性剂=92:8。

74.所述的胶固粉主料成分及质量占比为:水淬高炉矿渣:70%、电石渣:10%、氟石膏:10%、42.5硅酸盐水泥熟料:5%、盐泥:5%。

75.所述盐泥为氯碱生产中盐水精制产生废弃物,主要成分如下:碳酸钙20%,氢氧化镁13%,泥沙等不溶物12%,氯化钠15%,水35%,其他5%。

76.所述的改性剂由早强剂、保水增稠剂、分散剂、防碳化剂组成,掺加比例如下:早强剂:保水增稠剂:分散剂:防碳化剂=12:4:5:5。

77.其中,早强剂由铝酸钠、甲酸钙组成,二者的比例为1:1。

78.所述保水增稠剂由羟丙基甲基纤维素、聚丙烯酰胺、阿拉伯树胶粉混合而成,三者的比例为1:1:1。

79.所述分散剂由磺化三聚氰胺甲醛缩合物(smf)、聚羧酸高效减水剂(pca)组成,二者的比例为1:1。

80.所述的防碳化剂由速溶硅酸钠、乳胶粉、氟硅酸钠混合而成,三者的比例为1:1:1。

81.二、制备方法:

82.1)将胶固粉主料的各原料混合均匀,在1200℃高温煅烧后破碎磨细到比表面积500m2/kg以上,得到胶固粉主料;

83.2)将改性剂的各原料混合均匀,得到改性剂;

84.3)将改性剂和胶固粉主料混合均匀,得到全尾砂胶结材料。

85.三、充填料浆的制备

86.将某铅锌矿全尾砂与上述制备的全尾砂胶结材料以灰砂比1:8、1:12、1:25,质量浓度75%,混合后搅拌均匀,注入模具(70.7mm*70.7mm*70.7mm),自然养护24h,拆模后即得。

87.对比实施例4:

88.将某铅锌矿全尾砂与山水水泥厂生产的po42.5普通硅酸盐水泥以灰砂比1:8、1:12、1:25,质量浓度75%,混合后搅拌均匀,注入模具(70.7mm*70.7mm*70.7mm),自然养护24h,拆模后即得。

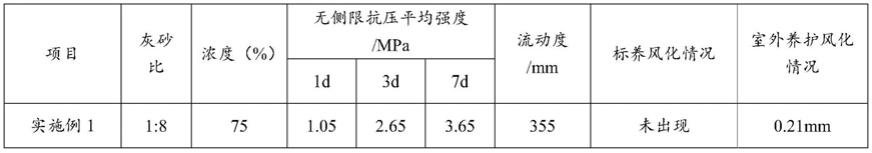

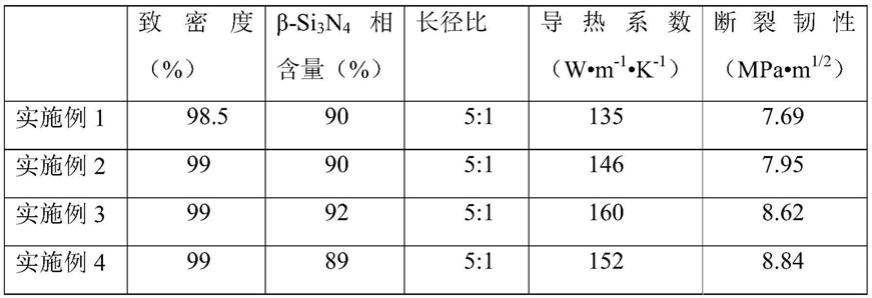

89.实验参数

90.对上述实施例1

‑

4制备的充填体的抗压强度和流动性能进行测试,测试结果如下:

[0091][0092][0093]

通过以上实验分析可以看出,本发明的全尾砂胶结材料的胶固粉主料各组分经高温煅烧后破碎磨细的工艺处理,活性更容易被激发;改性剂加入后,与胶固粉主料组分中的各组分协同配合,尤其减水、早强组分的加入,使全尾砂胶结材料均匀分散于全尾砂间隙,各组分协同配合下产生水化、聚合反应,快速生产力学性能较好、化学稳定性好的固结体,固结体早期强度上升快,最终强度高。同时由于防碳化剂的加入,能够使充填体保持长久的稳定性。通过大量实验证明,在标准养护条件下固结体不会出现脱水风化现象,在地面自然养护条件下风化影响程度低于po42.5普通硅酸盐水泥的固结体,在井底密闭空间充填后基本不会出现固结体风化现象。

[0094]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发

明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。