一种具有高介电常数的bme瓷介电容器及其制备方法

技术领域

1.本发明属于电容器制备领域,具体涉及一种具有高介电常数的bme瓷介电容器及其制备方法。

背景技术:

2.随着电子产品小型化、多功能化的发展,表面贴装技术得到了广泛的应用与发展。多层陶瓷电容器(multilayer ceramic capacitor)简称mlcc,是表面贴装技术中应用最广泛的一类片式元器件之一。伴随着电子设备小型化的需求,对多层陶瓷电容器在小型化、高比容等方面提出了更高的要求。

3.多层陶瓷电容器采用流延

‑

共烧工艺,通过流延、印刷、叠压将电极层与介电层相互叠加,再通过脱脂、烧结、端电极,从而制成多层陶瓷电容器。为了降低成本,内电极通常采用镍等贱金属。由于贱金属在空气气氛中烧结会发生氧化,所以需要再还原性气氛下进行烧制。另一方面,纯钛酸钡材料在还原气氛下烧结会被还原,发生半导体化,导致绝缘电阻降低,因此要在钛酸钡中加入锰、镁、钙、稀土等元素以使陶瓷材料适合于还原气氛中烧结。

4.更高的介电常数、更薄的介质层厚度有利于多层陶瓷电容器的小型化、大容量化。因此,如何得到具有高介电常数、良好电容温度特性、低损耗,同时具备抗还原特性,能适合于超薄介质层多层陶瓷电容器的制造,是研究的方向。随着mlcc薄层化小型化的发展趋势,需要更精细高效的掺杂方式,来获得超薄厚度下均匀可靠的微观组织。因此,如何更加均匀、高效地进行掺杂,获得具有超高介电常数、低损耗、高可靠性、超细晶粒等优异性能,并能应用于贱金属、超薄介质层、大容量的多层陶瓷电容器是本发明所要解决的问题。

技术实现要素:

5.本发明的目的是克服现有技术的缺点,提供一种具有高介电常数的bme瓷介电容器,另一目的是提供一种制备上述瓷介电容器的方法。

6.本发明采用如下技术方案:

7.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,所述介电层包括介质层和印刷在介质层上的电极,介质层包括以下重量份的原料:100份的bzct主基体、8

‑

12份的改性pvb、0.8

‑

2.7份的正硅酸乙酯,所述改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb。

8.进一步的,所述bzct主基体由batio3与zro2、cr2o3采用固相法合成。

9.进一步的,所述bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.002

‑

0.02:0.001

‑

0.005的比例制成。

10.进一步的,所述batio3的粒径小于250mm,所述zro2、cr2o3的粒径小于100nm。

11.进一步的,所述改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛50

‑

65份、乙烯丙酮镁1.1

‑

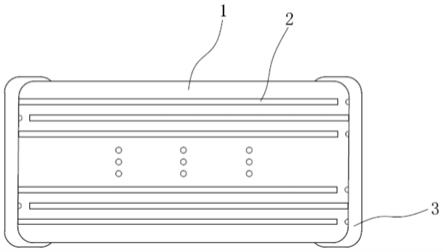

5.7份、乙酰丙酮锰1.3

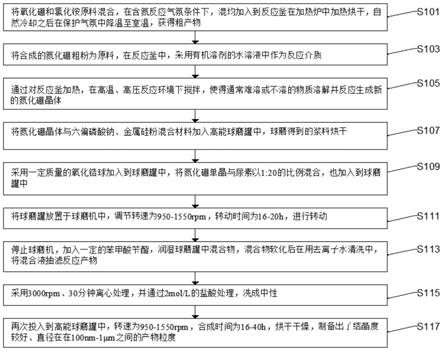

‑

4.0份、乙酰丙酮氧钒0.2

‑

0.7份、乙酰丙酮稀土

2.0

‑

10.0份、乙酰丙酮钪1.7

‑

3.5份、乙酰丙酮钡1.7

‑

5.2份、乙酰丙酮钙1.2

‑

3.7份、盐酸5

‑

7份、去离子水800

‑

1000份。

12.进一步的,所述乙酰丙酮稀土为乙酰丙酮钇、乙酰丙酮镱、乙酰丙酮镝、乙酰丙酮钬、乙酰丙酮铒中的一种或多种。

13.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

14.步骤一,固相法合成bzct主基体;

15.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至85

‑

95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25

‑

45℃,滴加丁醛进行缩合反应0.5

‑

2h,然后升温至50

‑

70℃反应0.5

‑

2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

16.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:(1.5

‑

2.5):(1.5

‑

2.5)加入到搅拌机中,搅拌2

‑

6h,得到改性pvb粘剂;

17.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:(15

‑

35):(15

‑

35):(0.5

‑

2):(0.8

‑

2.7),研磨2

‑

6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:(3

‑

10):(8

‑

12),搅拌2

‑

12h,球磨2

‑

12h,过滤、消泡,获得流延浆料;

18.步骤五,生坯制造:将浆料流延成介质层,流延厚度为3

‑

6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

19.步骤六,脱脂:对生坯进行脱脂;

20.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:30

‑

1:70),同时加湿,按10

‑

50℃/min的速率升温至1100

‑

1300℃保温0.5

‑

2h;随后在800

‑

1000℃回氧,氧气含量5

‑

100ppm,保温1

‑

6h;

21.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750

‑

950℃,采用氮气保护,保温0.5

‑

2h,冷却后,即得到具有高介电常数的bme瓷介电容器。

22.进一步的,所述步骤一具体包括:将batio3与zro2、cr2o3按照摩尔比1:0.002

‑

0.02:0.001

‑

0.005进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间2

‑

12h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度950

‑

1150℃,保温时间1

‑

4h,即得到bzct主基体。

23.进一步的,所述步骤六中,生坯脱脂的环境为:270

‑

350℃,氮气气氛下,保温6

‑

12h。

24.由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

25.第一,以bzct材料为主基体,通过合成掺杂改性pvb,在pvb中掺杂了mg、mn、v、ba、ca、sc、稀土等元素,并添加适量的正硅酸乙酯,来获得良好的综合性能:添加mg、稀土元素,在烧结时形成良好的“壳

‑

芯”结构,具备高介电常数的同时,保证平稳的节温特性曲线;添加sc元素,可以进一步提高体系介电常数及绝缘电阻;添加mn、v、ca元素,来进一步提高体系的抗还原性,在还原气氛烧结后获得低损耗、高可靠性的特性;添加正硅酸乙酯,可以促进烧结过程的进行,降低烧温,提高微观组织致密性及均匀性;

26.第二,本技术的制备的bme瓷介电容器,通过采用固相法将batio3与zro2、cr2o3合

成bzct主基体,掺杂了zr、cr元素的钛酸钡,具有极高的介电常数,同时可以使其具备抗还原性,与镍电极在还原气氛下共烧后,还能具备低损耗、高绝缘电阻的优异性能;

27.第三,通过在pvb合成过程中进行改性,实现分子级掺杂,同时优选纳米级原料(钛酸钡粒径小于250nm,zro2、cr2o3粒径小于100nm),助烧剂采用正硅酸乙酯的液相添加方法,进一步提高掺杂的效率及掺杂的均匀性,因此仅需要极少的添加量,就可得到具有薄壳的、均匀的微观“壳

‑

芯”结构,使介质在薄层化的状态下仍具备极高的介电常数、良好的介电性能及可靠性,适用于具有高介电常数的薄介质bme瓷介电容器的制造。

附图说明

28.图1为本发明的瓷介电容器内部结构示意图;

29.图2为实施例1样品介电常数随温度变化曲线;

30.图3为实施例1样品电容温度变化率随温度变化曲线;

31.图中,1

‑

介质层、2

‑

镍金属内极、3

‑

铜金属电极。

具体实施方式

32.以下通过具体实施方式对本发明作进一步的描述。

33.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

34.介质层包括以下原料:100份的bzct主基体、8

‑

12份的改性pvb、0.8

‑

2.7份的正硅酸乙酯。

35.其中,bzct主基体由batio3与zro2、cr2o3采用固相法合成;具体的,bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.002

‑

0.02:0.001

‑

0.005的比例制成;进一步的,batio3的粒径小于250mm,zro2、cr2o3的粒径小于100nm。

36.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛50

‑

65份、乙烯丙酮镁1.1

‑

5.7份、乙酰丙酮锰1.3

‑

4.0份、乙酰丙酮氧钒0.2

‑

0.7份、乙酰丙酮稀土2.0

‑

10.0份、乙酰丙酮钪1.7

‑

3.5份、乙酰丙酮钡1.7

‑

5.2份、乙酰丙酮钙1.2

‑

3.7份、盐酸5

‑

7份、去离子水800

‑

1000份;进一步的,乙酰丙酮稀土为乙酰丙酮钇、乙酰丙酮镱、乙酰丙酮镝、乙酰丙酮钬、乙酰丙酮铒中的一种或多种。

37.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

38.步骤一,固相法合成bzct主基体:将batio3与zro2、cr2o3按照摩尔比1:0.002

‑

0.02:0.001

‑

0.005进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间2

‑

12h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度950

‑

1150℃,保温时间1

‑

4h,即得到bzct主基体;

39.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至85

‑

95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25

‑

45℃,滴加丁醛进行缩合反应0.5

‑

2h,然后升温至50

‑

70℃反应0.5

‑

2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

40.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:(1.5

‑

2.5):(1.5

‑

2.5)加入到搅拌机中,搅拌2

‑

6h,得到改性pvb粘剂;

41.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:(15

‑

35):(15

‑

35):(0.5

‑

2):(0.8

‑

2.7),研磨2

‑

6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:(3

‑

10):(8

‑

12),搅拌2

‑

12h,球磨2

‑

12h,过滤、消泡,获得流延浆料;

42.步骤五,生坯制造:将浆料流延成介质层,流延厚度为3

‑

6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

43.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为270

‑

350℃,氮气气氛下,保温6

‑

12h;

44.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:30

‑

1:70),同时加湿,按10

‑

50℃/min的速率升温至1100

‑

1300℃保温0.5

‑

2h;随后在800

‑

1000℃回氧,氧气含量5

‑

100ppm,保温1

‑

6h;

45.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750

‑

950℃,采用氮气保护,保温0.5

‑

2h,冷却后,即得到具有高介电常数的bme瓷介电容器。

46.实施例1

47.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

48.介质层包括以下重量份的原料:100份的bzct主基体、10份的改性pvb、1.8份的正硅酸乙酯。

49.其中,bzct主基体由batio3与zro2、cr2o3采用固相法合成;具体的,bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.01:0.003的比例制成;进一步的,batio3的粒径小于250mm,zro2、cr2o3的粒径小于100nm。

50.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

51.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

52.步骤一,固相法合成bzct主基体:将batio3与zro2、cr2o3按照摩尔比1:0.01:0.003进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间4h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1100℃,保温时间2h,即得到bzct主基体;

53.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

54.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性pvb粘剂;

55.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:

1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

56.步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

57.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

58.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

59.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

60.实施例2

61.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

62.介质层包括以下原料:100份的bzct主基体、12份的改性pvb、0.8份的正硅酸乙酯。

63.其中,bzct主基体由batio3与zro2、cr2o3采用固相法合成;具体的,bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.002:0.001的比例制成;进一步的,batio3的粒径小于250mm,zro2、cr2o3的粒径小于100nm。

64.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛65份、乙烯丙酮镁1.1份、乙酰丙酮锰1.3份、乙酰丙酮氧钒0.2份、乙酰丙酮钪1.7份、乙酰丙酮钡1.7份、乙酰丙酮钙1.2份、盐酸5份、去离子水800份、乙酰丙酮钇2.0份。

65.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

66.步骤一,固相法合成bzct主基体:将batio3与zro2、cr2o3按照摩尔比1:0.002:0.001进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间2h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度950℃,保温时间4h,即得到bzct主基体;

67.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至85℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25℃,滴加丁醛进行缩合反应0.5h,然后升温至50℃反应2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

68.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:1.5:1.5加入到搅拌机中,搅拌2h,得到改性pvb粘剂;

69.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:15:15:0.5:0.8,研磨2h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:3:12,搅拌2h,球磨12h,过滤、消泡,获得流延浆料;

70.步骤五,生坯制造:将浆料流延成介质层,流延厚度为3μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

71.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为270℃,氮气气氛下,保温12h;

72.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:30),同时加湿,按10℃/min的速率升温至1100℃保温2h;随后在800℃回氧,氧气含量100ppm,保温6h;

73.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750℃,采用氮气保护,保温2h,冷却后,即得到具有高介电常数的bme瓷介电容器。

74.实施例3

75.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

76.介质层包括以下原料:100份的bzct主基体、8份的改性pvb、2.7份的正硅酸乙酯。

77.其中,bzct主基体由batio3与zro2、cr2o3采用固相法合成;具体的,bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.02:0.005的比例制成;进一步的,batio3的粒径小于250mm,zro2、cr2o3的粒径小于100nm。

78.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛50份、乙烯丙酮镁5.7份、乙酰丙酮锰4.0份、乙酰丙酮氧钒0.7份、乙酰丙酮钪3.5份、乙酰丙酮钡5.2份、乙酰丙酮钙3.7份、盐酸7份、去离子水1000份、乙酰丙酮镱5.5份、乙酰丙酮镝2.5份、乙酰丙酮钬1.0份、乙酰丙酮铒1.0份。

79.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

80.步骤一,固相法合成bzct主基体:将batio3与zro2、cr2o3按照摩尔比1:0.02:0.005进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间12h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1150℃,保温时间1h,即得到bzct主基体;

81.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至45℃,滴加丁醛进行缩合反应2h,然后升温至70℃反应0.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

82.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2.5:2.5加入到搅拌机中,搅拌6h,得到改性pvb粘剂;

83.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:35:35:2:2.7,研磨6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:10:8,搅拌12h,球磨2h,过滤、消泡,获得流延浆料;

84.步骤五,生坯制造:将浆料流延成介质层,流延厚度为6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

85.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为350℃,氮气气氛下,保温6h;

86.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:70),同时加湿,按50℃/min的速率升温至1300℃保温0.5h;随后在1000℃回氧,氧气含量5ppm,保温1h;

87.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为950℃,采用氮气保护,保温0.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

88.对比例1

89.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

90.介质层包括以下重量份的原料:100份的主基体、10份的改性pvb、1.8份的正硅酸乙酯。

91.其中,主基体为batio3,具体的,batio3的粒径小于250mm。

92.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

93.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

94.步骤一,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

95.步骤二,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性pvb粘剂;

96.步骤三,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性pvb=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

97.步骤四,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

98.步骤五,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

99.步骤六,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

100.步骤七,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

101.对比例2

102.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

103.介质层包括以下重量份的原料:100份的主基体、10份的改性pvb、1.8份的正硅酸乙酯。

104.其中,主基体由batio3与zro2采用固相法合成;具体的,主基体由batio3与zro2按照摩尔比1:0.01的比例制成;进一步的,batio3的粒径小于250mm,zro2的粒径小于100nm。

105.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;

具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

106.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

107.步骤一,固相法合成bzct主基体:将batio3与zro2按照摩尔比1:0.01进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间4h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1100℃,保温时间2h,即得到主基体;

108.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

109.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性pvb粘剂;

110.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性pvb=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

111.步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

112.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

113.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

114.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

115.对比例3

116.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

117.介质层包括以下重量份的原料:100份的主基体、10份的改性pvb、1.8份的正硅酸乙酯。

118.其中,bzct主基体由batio3与cr2o3采用固相法合成;具体的,bzct主基体由batio3与cr2o3按照摩尔比1:0.003的比例制成;进一步的,batio3的粒径小于250mm,cr2o3的粒径小于100nm。

119.改性pvb为掺杂了mg、mn、v、ba、ca、sc、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

120.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

121.步骤一,固相法合成bzct主基体:将batio3与cr2o3按照摩尔比1:0.003进行配制,

以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间4h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1100℃,保温时间2h,即得到主基体;

122.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

123.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性pvb粘剂;

124.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性pvb=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

125.步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

126.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

127.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

128.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

129.对比例4

130.一种具有高介电常数的bme瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

131.介质层包括以下重量份的原料:100份的bzct主基体、10份的改性pvb、1.8份的正硅酸乙酯。

132.其中,bzct主基体由batio3与zro2、cr2o3采用固相法合成;具体的,bzct主基体由batio3与zro2、cr2o3按照摩尔比1:0.01:0.003的比例制成;进一步的,batio3的粒径小于250mm,zro2、cr2o3的粒径小于100nm。

133.改性pvb为掺杂了mg、mn、v、ba、ca、y、yb、dy、ho、er中的一种或多种元素的pvb;具体的,改性pvb由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

134.一种具有高介电常数的bme瓷介电容器的制备方法,包括以下步骤:

135.步骤一,固相法合成bzct主基体:将batio3与zro2、cr2o3按照摩尔比1:0.01:0.003进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间4h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1100℃,保温时间2h,即得到bzct主基体;

136.步骤二,合成改性pvb:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将

温度降低至室温,进行水洗、脱水、干燥,即得到改性pvb;

137.步骤三,制备改性pvb粘剂:将改性pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性pvb粘剂;

138.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入bzct主基体,其中按重量比bzct主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性pvb粘剂,其中按重量比,bzct主基体:邻苯二甲酸二辛酯:改性pvb=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

139.步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

140.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

141.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

142.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

143.对比例5

144.本对比例采用传统球磨法配置配方粉后,进行电容器的制备,其所添加的掺杂剂元素摩尔比与实施例1相同,区别在于掺杂方式的不同。

145.其制备过程包括以下步骤:

146.步骤一,bzct主基体合成:将batio3与zro2、cr2o3按照摩尔比1:0.01:0.003进行配制,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间4h,随后进行烘干、粉碎、过筛,采用固相法合成,合成温度1100℃,保温时间2h,即得到bzct主基体;

147.步骤二,配方粉制备:将bzct主基体、mgo、mnco3、v2o5、sc2o3、baco3、caco3、yb2o3、dy2o3按照摩尔比100:0.3:0.2:0.015、0.075:0.2:0.2:0.09:0.045进行称重,以氧化锆球为研磨介质、去离子水为分散介质进行研磨,研磨时间8h,随后进行烘干、粉碎、过筛,得到配方粉;

148.步骤三,pvb粘剂制备:将pvb、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到pvb粘剂;

149.步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入配方粉,其中按重量比配方粉:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、pvb粘剂,其中按重量比,配方粉:邻苯二甲酸二辛酯:pvb=100:4:10,搅拌6h,球磨4h,过滤、消泡,获得流延浆料;

150.步骤五,生坯制造:将浆料流延成介质薄带,流延厚度为5μm,随后将镍电极印刷至介质薄带,并将电极层与介电层交错层叠,介质层数400层,再经过水压、切片,制造出生坯;

151.步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

152.步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入h2/n2(1:50),同时加湿,按20℃/min的速率升温至1250℃保温1.5h;随后在980℃回氧,氧气含量40ppm,保温3h;

153.步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的bme瓷介电容器。

154.将实施例1

‑

3与对比例1

‑

5制得的电容器经测试获得如下数据,其结果如下表:

155.表1各电容器的测试结果

[0156][0157]

通过上述表格及附图2、3可知,本技术制备的bme瓷介电容器,通过采用固相法对钛酸钡进行zr、cr元素的掺杂,以及在掺杂改性pvb中添加sc元素,获得了极高的介电常数;通过合成掺杂改性pvb,在pvb中掺杂了mg、mn、v、ba、ca、sc、稀土等元素,并添加适量的正硅酸乙酯,来获得平稳的介温特性曲线,以及低损耗、高绝缘电阻的优良综合性能。

[0158]

通过实施例1与对比例1、2、3、4对比可知,通过限定bzct主基体的合成与sc元素配合,再采用掺杂改性pvb的方式进行多种元素的协同掺杂,可以得到极高的介电常数(≥4000),平稳的介温特性曲线(符合x5r要求),较低的损耗(≤3%)以及高绝缘电阻等优异性能。

[0159]

通过实施例1与对比例5对比可知,采用pvb掺杂改性的方式进行掺杂,可以得到极高的k值、平稳的tcc、极高的rc值,这是由于掺杂改性pvb的掺杂方式可以获得均匀的微观结构,通过极少的掺杂量就可以得到均匀一致的“壳

‑

芯”结构,而传统的氧化物球磨掺杂方式,掺杂的均匀性差,微观组织不理想,导致电性能较差。

[0160]

以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。