一种痕量原位碳诱导的si3n4导热陶瓷材料及制备方法

技术领域

1.本发明涉及陶瓷材料技术领域,更具体地,涉及一种痕量原位碳诱导的si3n4导热陶瓷材料及制备方法。

背景技术:

2.5g通信已成为21世纪各国信息革命中新一轮竞争的焦点,在航空航天、交通、能源等领域有着迫切的需求。通信设备集成电路向高频化、大功率及小型化等发展,但高频导致信号传输损耗严重,大功率产生大量热易引发电路不稳定,作为集成电路承载基板,要求具有高热导率、高抗热振性及高强韧性等性能。氮化硅是具有硬度大、强度高、热膨胀系数小等特点,高温下对金属化学惰性和高断裂韧性,成为一种极具吸引力的5g通信领域用基板材料。氮化硅的导热性能和介质损耗特性主要由致密度、玻璃相含量、β相比例和晶粒尺寸等决定,而微量碳能够促使玻璃相晶化,促进先α

→

β相再致密化,降低晶格氧,进而提升材热导率和降低介质损耗。

3.申请号为2020101077487的中国发明专利公开了一种高导热si3n4陶瓷及其制备方法,采用si3n4粉、烧结助剂mg2si和c制备si3n4陶瓷,经过退火处理后的si3n4陶瓷热导率为110w

·

m

‑1·

k

‑1,维氏硬度为16.2

‑

17.8gpa,抗弯强度为753

‑

846mpa。上述技术方案提高了si3n4陶瓷材料的力学性能和热导率,但直接添加碳易分布不均,且添加过量将降低致密度、升高损耗值。因此,如何调控微量碳含量和均匀分布,是实现氮化硅的高频低损耗高导热和产品化的关键点之一。

技术实现要素:

4.本发明的目的在于针对现有技术中的不足,提供一种痕量原位碳诱导的si3n4导热陶瓷材料的制备方法,通过在陶瓷胚体内生成痕量原位碳,实现si3n4导热陶瓷材料的高长径比、高β

‑

si3n4相含量和高致密化。

5.本发明的另一目的在于提供上述制备方法得到的si3n4导热陶瓷材料。

6.本发明的目的通过以下技术方案实现:

7.一种痕量原位碳诱导的si3n4导热陶瓷材料的制备方法,包括以下步骤:

8.s1.改性:将si3n4粉末在酸性溶液中酸洗,去除杂质氧化物,然后在碱性溶液中与烧结助剂一起球磨、陈化和烘干,得改性si3n4和烧结助剂混合粉末;

9.s2.成型:在步骤s1所得混合粉末中加入有机物混合均匀,随后将混合物成型,得到胚体;

10.s3.一次烧结:将坯体在200

‑

1000℃下进行烧结,使胚体脱脂并生成痕量原位活性碳;

11.s4.二次烧结:经步骤s3处理后的坯体在1700~1900℃进行热压烧结,通过痕量原位活性碳碳实现高长径比、高β

‑

si3n4相含量和高致密化,得si3n4导热陶瓷材料。

12.进一步地,步骤s1中所述酸性溶液包括hno3、hcl、h2so4、醋酸的一种或多种,酸性

溶液浓度为2~5%。

13.进一步地,步骤s1中所述碱性溶液包括naoh、koh、氨水,碱性溶液浓度为3~8%。

14.进一步地,步骤s2中所述有机物的用量为2~8wt%,所述有机物包括聚乙二醇、橡胶、聚乙烯、聚丙烯、聚乙烯醇、聚酯、聚酰胺、聚丙烯腈等中的一种或多种。

15.进一步地,步骤s2中所述成型过程为挤压成型、模压成型或等静压成型的任意一种。

16.进一步地,步骤s3中还包括保温过程。

17.进一步地,步骤s3中所述保温过程为至少两次。

18.进一步地,步骤s3中生成的原位活性碳的含量为0.1~1.0%。

19.进一步地,步骤s4二次烧结时的压力为5~10mpa。

20.一种上述制备方法得到的si3n4导热陶瓷材料。

21.与现有技术相比,本发明的有益效果如下:

22.本发明通过原料除杂和活化处理,能够有效去处原始粉料中影响材料导热性能的氧化物,能够提高粉末的表面能和烧结活性,同时能够降低材料成本,酸碱进一步中和减少环境污染。

23.本发明利用有机物高温下原位痕量碳的高活性、高均匀、可调控等特点实现在氮化硅基体中原位分布,达到对晶界处氧脱除,减少玻璃相、提高α

→

β相转变率,降低由于直接添加碳由于分布不均引起坯体变形开裂、晶格氧去除效果有限、组织不均匀等问题。

24.本发明方法能够有效提升材料的导热性能和强度,制备的si3n4导热陶瓷材料致密度98.5%以上,晶粒呈须状,长径比5:1以上,导热系数达到130~160w

·

m

‑1·

k

‑1,断裂韧性达到7~9mpa

·

m

1/2

以上。

具体实施方式

25.为了便于理解本发明,下文将结合实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

26.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

27.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

28.实施例1

29.本实施例提供一种痕量原位碳诱导的si3n4导热陶瓷材料的制备方法,具体包括以下步骤:

30.s1.改性:将si3n4粉末进行在酸性溶液中酸洗,酸性溶液为浓度为3%hno3和浓度为3%hcl按1:1配置,然后将沉降的粉体与烧结助剂(3wt%的y2o3和5wt%mgo)在碱性溶液中进行球磨、陈化,碱性溶液为浓度为5%naoh溶液,最后将粉末经去离子水清洗后烘干,得改性si3n4和烧结助剂混合粉末;

31.s2.成型:在步骤s1得到的混合粉末中加入有机物混合均匀,其中有机物的用量为(相对于si3n4粉末质量)4wt%,有机物由1wt%聚乙二醇、1.5wt%聚乙烯醇、1wt%聚酯、

0.5wt%聚酰胺按质量比搅拌均匀制成;随后将混合物等静压成型,得到胚体;

32.s3.一次烧结:将坯体放入烧结炉中,以3℃/min的速率进行升温,并在400℃和700℃分别保温2小时进行热解,使胚体脱脂并生成痕量原位活性碳,原位活性碳的含量为0.6wt%;

33.s4.二次烧结:经步骤s3处理后的坯体在1750℃下进行热压烧结2h,压力10mpa,得si3n4导热陶瓷材料。

34.实施例2

35.本实施例提供一种痕量原位碳诱导的si3n4导热陶瓷材料的制备方法,具体包括以下步骤:

36.s1.改性:将si3n4粉末进行在酸性溶液中酸洗,酸性溶液为浓度为4%hno3溶液,然后将沉降的粉体与烧结助剂(3wt%的y2o3和5wt%mgo)在碱性溶液中进行球磨、陈化,碱性溶液为浓度为8%nh4oh溶液,最后将粉末经去离子水清洗后烘干,得改性si3n4和烧结助剂混合粉末;

37.s2.成型:在步骤s1得到的混合粉末中加入有机物混合均匀,其中有机物的用量(相对于si3n4粉末质量)为5%wt,有机物由1.5wt%聚乙二醇、1wt%聚丙烯腈、2.5wt%聚乙烯醇按质量比搅拌均匀制成;随后将混合物通过软膜包套等静压成型,得到胚体;

38.s3.一次烧结:将坯体放入烧结炉中,以3℃/min的速率进行升温,并在350℃、520℃和750℃分别保温2小时进行热解,使胚体脱脂并生成痕量原位活性碳,原位活性碳的含量为0.8wt%;

39.s4.二次烧结:经步骤s3处理后的坯体在1890℃下进行热压烧结2h,压力8mpa,得si3n4导热陶瓷材料。

40.实施例3

41.本实施例提供一种痕量原位碳诱导的si3n4导热陶瓷材料的制备方法,具体包括以下步骤:

42.s1.改性:将si3n4粉末进行在酸性溶液中酸洗,酸性溶液为浓度为4%hno3和浓度为3%hcl按1:1配置,然后将沉降的粉体与烧结助剂(3wt%的y2o3和5wt%mgo)在碱性溶液中进行球磨、陈化,碱性溶液为浓度为4%naoh溶液,最后将粉末经去离子水清洗后烘干,得改性si3n4和烧结助剂混合粉末;

43.s2.成型:在步骤s1得到的混合粉末中加入有机物混合均匀,其中有机物的用量(相对于si3n4粉末质量)为5%wt,有机物由1.2wt%聚乙二醇、1.5wt%聚乙烯、1.3wt%聚酰胺按质量比搅拌均匀制成;随后将混合物等静压成型,得到胚体;

44.s3.一次烧结:将坯体放入烧结炉中,以3℃/min的速率进行升温,并在300℃、600℃和850℃分别保温2小时进行热解,使胚体脱脂并生成痕量原位活性碳,原位活性碳的含量为0.7wt%;

45.s4.二次烧结:经步骤s3处理后的坯体在1900℃下进行热压烧结2h,压力10mpa,得si3n4导热陶瓷材料。

46.实施例4

47.s1.改性:将si3n4粉末进行在酸性溶液中酸洗,酸性溶液为浓度为3%hcl,然后将沉降的粉体与烧结助剂(3wt%的y2o3和5wt%mgo)在碱性溶液中进行球磨、陈化,碱性溶液

为浓度为4%氨水溶液,最后将粉末经去离子水清洗后烘干,得改性si3n4和烧结助剂混合粉末;

48.s2.成型:在步骤s1得到的混合粉末中加入有机物混合均匀,其中有机物的用量为(相对于si3n4粉末质量)为6%wt,有机物由2.5wt%聚丙烯、2.5wt%聚乙烯醇、1wt%聚酯按的质量比搅拌均匀制成;随后将混合物等静压成型,得到胚体;

49.s3.一次烧结:将坯体放入烧结炉中,以3℃/min的速率进行升温,并在400℃、700℃和900℃分别保温2小时进行热解,使胚体脱脂并生成痕量原位活性碳,原位活性碳的含量为0.4wt%;

50.s4.二次烧结:经步骤s3处理后的坯体在1900℃下进行热压烧结2h,压力10mpa,得si3n4导热陶瓷材料。

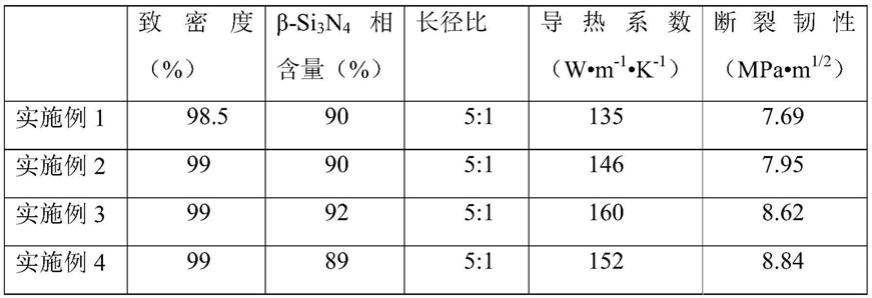

51.对实施例1~4制备的si3n4导热陶瓷材料进行性能测试,结果如下:

[0052][0053]

显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。