1.本发明属于废旧电池回收技术领域,具体涉及一种电池粉浸出液中除氟铜的方法。

背景技术:

2.目前,主流的锂电池回收技术为:高温法焙烧 湿法酸浸回收锂电池。在高温法中,先机械破碎,使得废旧锂电池金属外壳碎成小颗粒,通过筛分处理,电池粉从废极片上脱落,同时热解掉电池粉的有机粘结剂(例如聚偏氟乙烯、聚四氟乙烯)、导电剂(六氟磷酸锂)、有机溶剂等。由于电池粉中含氟、铜杂质较多,高温热解后因受热不完全导致部分氟化物仍残留在电池粉中,而铜高温不能除去。因此有相关技术利用除氟剂与电池粉直接混合,去除电池粉中的氟,但除氟剂并不能完全和电池粉中含氟物质反应除去,同时电池粉中也将引入除氟剂中钙镁杂质,但电池粉在后续湿法工艺通常用酸浸出电池粉,因此氟化物、钙镁进入到浸出液中,除杂工艺进一步复杂化。也有相关技术将电池粉lihco3浸出液加入除氟剂去除含氟物质,但除氟剂中铝、锆溶液水解,并不能生成稳定的碳酸盐进行回收,也忽略了铜粉的存在,因此除氟剂、铜也会残留在lihco3浸出液中。电池粉中含氟物质,不仅影响废弃锂电池正极材料的纯度,也对设备产生损害,对电极材料处理环境增加不安全因素。除氟工艺中,必须考虑除氟剂、电池粉中残留的铜以及引入新的杂质可能性,否则增大了后续萃取除杂工艺的复杂程度。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种电池粉浸出液中除氟铜的方法。

4.根据本发明的一个方面,提出了一种电池粉浸出液中除氟铜的方法,包括以下步骤:

5.s1:电池粉经过焙烧后用醇溶液醇洗,向醇洗后的电池粉中加入酸液进行浸出得到浸出液;

6.s2:向所述浸出液中加入铝粉进行反应,固液分离得到滤液和氟铜渣;

7.s3:向所述滤液中加入铵盐调节ph,分离得到除铝后液和氢氧化铝沉淀,对所述除铝后液进行加热除氨。

8.在本发明的一些实施方式中,步骤s1中,所述焙烧的温度为600

‑

1200℃,焙烧的时间为2

‑

8h。所述焙烧在空气或氧气气氛下进行。

9.在本发明的一些实施方式中,步骤s1中,所述电池粉与醇溶液的固液比为1:(0.5

‑

10) kg/l,所述醇溶液中醇的体积分数为0.1

‑

40%。

10.在本发明的一些实施方式中,步骤s1中,所述醇溶液为甲醇、乙醇或丙醇中的一种或几种。优选醇洗的次数为2

‑

5次。

11.在本发明的一些实施方式中,步骤s1中,醇洗后的电池粉与酸液的固液比为1:(1

‑

30) kg/l,酸液中h

的浓度为0.1

‑

30mol/l。

12.在本发明的一些实施方式中,步骤s1中,所述酸液为盐酸、硫酸、硝酸、磷酸或高氯酸中的一种或几种。

13.在本发明的一些实施方式中,步骤s1中,所述浸出的时间为2

‑

10h。

14.在本发明的一些实施方式中,步骤s2中,所述铝粉来源于废旧锂电池破碎筛分得到的铝箔。铝箔粉碎成铝粉,铝粉<300μm。铝粉中杂质为废旧电池破碎时未分离完全的电池粉,因此不需要考虑其对电池粉浸出液的影响。用铝粉除氟能够实现铝箔的回收利用,且铝从电池粉浸出液中容易除去。

15.在本发明的一些实施方式中,步骤s2中,所加入铝粉的质量与浸出液中铜的质量之比为(40

‑

60):(180

‑

250),优选为(55

‑

60):(190

‑

200)。

16.在本发明的一些实施方式中,步骤s3中,所述滤液与铵盐的液固比为1:(0.1

‑

40) l/g,所述ph为2.5

‑

6.0。优选的,所述滤液与铵盐的液固比为1:(0.5

‑

2)l/g,所述ph 为3.5

‑

5.0。用铵盐除铝后只需加热即可除氨,不会重新引入新的杂质。

17.在本发明的一些实施方式中,步骤s3中,所述铵盐为硫酸铵、氨水、氯化铵、碳酸铵、碳酸氢铵或硝酸铵中的一种或几种,优选为硫酸铵、氨水。

18.在本发明的一些实施方式中,步骤s3中,所述加热除氨的温度为100

‑

400℃;优选的,除氨的时间为2

‑

5h。

19.在本发明的一些实施方式中,步骤s3中,还包括:所述氢氧化铝沉淀经加热干燥得到氧化铝,氧化铝可与步骤s2中的铝粉混合用于除氟。优选的,加热的温度为 100

‑

200℃,时间为0.5

‑

2h。

20.在本发明的一些实施方式中,步骤s2中,还包括:所述氟铜渣加入稀酸溶解,分离得到含铜溶液和氟化铝。优选的,氟铜渣与稀酸的固液比为1:(2

‑

12)kg/l,所述稀酸中h

在浓度为0.01

‑

5mol/l。

21.根据本发明的一种优选的实施方式,至少具有以下有益效果:

22.本发明的电池粉焙烧后仍然残留氟杂质,因此利用醇溶液洗去部分氟杂质,再加入铝粉与氟反应得到不溶的氟化铝,具有双重除氟的作用,且加入的过量的铝粉,除氟比较彻底;废电池破碎成电池粉后,往往含有部分杂质铜粉,因此铜粉也将酸溶解,进入到浸出液成铜离子,浸出液检测分析发现,除氟浸出液中铜含量减少,氟化铝不溶渣中含有部分铜,因此加入铝粉能将浸出液中铜还原出来,通过本发明的除氟铜工艺,去除率高,除氟铜步骤简单,除氟铜工艺反应方程式如下:

23.2al 6h

→

2al

3

3h2,al

3

3f

‑

→

alf324.cu 2h

→

cu

2

h2,2al 3cu

2

→

2al

3

3cu。

具体实施方式

25.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

26.实施例1

27.一种电池粉浸出液中除氟铜的方法,具体过程为:

28.(1)电池粉:废旧锂电池破碎筛分得到电池粉、含杂铝箔、铜箔,含杂铝箔粉碎得到含杂铝粉,电池粉通氧化剂下窑炉焙烧;

29.其中,铝粉<300μm,电池粉740℃下,焙烧4h,氧化剂为空气;

30.(2)电池粉浸出:电池粉加醇溶液醇洗,电池粉加醇溶液醇洗,过滤得醇洗电池粉,滤液醇洗液蒸发回收醇,加酸浸出电池粉,加热,搅拌,得浸出液,加入一定比例的含杂铝粉,加热,搅拌,分离得到除氟铜浸出液、氟铜不溶渣;

31.其中,电池粉/醇溶液的固液比在1:1.5kg/l,醇溶液中醇体积分数13%,醇为乙醇,醇洗2次,电池粉:酸固液比为1:7.5kg/l,酸为9.3mol/l硫酸,加热温度65℃,铝粉加入的质量与浸出液中铜的质量比为55:200,总的浸出时间控制在6h内;

32.(3)回收处理:除氟铜浸出液加入硫酸铵调ph,得氢氧化铝沉淀,去除沉淀,得到除铝浸出液,除铝浸出液加热除氨,回收氨得除氨浸出液;

33.其中,1l除氟铜浸出液加入0.74g硫酸铵,控制ph=3.7,除氨加热温度在300℃;

34.(4)回收氢氧化铝:氢氧化铝沉淀加热50min,在145℃下得到氧化铝,氟铜不溶渣与0.45mol/l硫酸按固液比1:4.5kg/l混合,溶解得沉淀为氟化铝,氢氧化铝与步骤 (1)中的含杂铝粉混合用于除氟。

35.实施例2

36.一种电池粉浸出液中除氟铜的方法,具体过程为:

37.(1)电池粉:废旧锂电池破碎筛分得到电池粉、含杂铝箔、铜箔,含杂铝箔粉碎得到含杂铝粉,电池粉通氧化剂下窑炉焙烧;

38.其中,铝粉<300μm,电池粉740℃下,焙烧3.5h,氧化剂为空气;

39.(2)电池粉浸出:电池粉加醇溶液醇洗,电池粉加醇溶液醇洗,过滤得醇洗电池粉,滤液醇洗液蒸发回收醇,加酸浸出电池粉,加热,搅拌,得浸出液,加入一定比例的含杂铝粉,加热,搅拌,分离得到除氟铜浸出液、氟铜不溶渣;

40.其中,电池粉/醇溶液的固液比在1:1.5kg/l,醇溶液中醇体积分数13%,醇为乙醇,醇洗2次,电池粉:酸固液比为1:7.5kg/l,酸为9.3mol/l硫酸,加热温度65℃,铝粉加入的质量与浸出液中铜的质量比为60:217,总的浸出时间控制在7h内;

41.(3)回收处理:除氟铜浸出液加入硫酸铵调ph,得氢氧化铝沉淀,去除沉淀,得到除铝浸出液,除铝浸出液加热除氨,回收氨得除氨浸出液;

42.其中,1l除氟铜浸出液加入1.13g硫酸铵,控制ph=3.3,除氨加热温度在340℃;

43.(4)回收氢氧化铝:氢氧化铝沉淀加热50min,在155℃下得到氧化铝,氟铜不溶渣与0.45mol/l硫酸按固液比1:4.5kg/l混合,溶解得沉淀为氟化铝,氢氧化铝与步骤 (1)中的含杂铝粉混合用于除氟。

44.实施例3

45.一种电池粉浸出液中除氟铜的方法,具体过程为:

46.(1)电池粉:废旧锂电池破碎筛分得到电池粉、含杂铝箔、铜箔,含杂铝箔粉碎得到含杂铝粉,电池粉通氧化剂下窑炉焙烧;

47.其中,铝粉<300μm,电池粉740℃下,焙烧3.5h,氧化剂为空气;

48.(2)电池粉浸出:电池粉加醇溶液醇洗,电池粉加醇溶液醇洗,过滤得醇洗电池粉,

滤液醇洗液蒸发回收醇,加酸浸出电池粉,加热,搅拌,得浸出液,加入一定比例的含杂铝粉,加热,搅拌,分离得到除氟铜浸出液、氟铜不溶渣;

49.其中,电池粉/醇溶液的固液比在1:1.5kg/l,醇溶液中醇体积分数13%,醇为乙醇,醇洗2次,电池粉:酸固液比为1:11.2kg/l,酸为9.3mol/l硫酸,加热温度65℃,铝粉加入的质量与浸出液中铜的质量比为55:224,总的浸出时间控制在3h内;

50.(3)回收处理:除氟铜浸出液加入硫酸铵调ph,得氢氧化铝沉淀,去除沉淀,得到除铝浸出液,除铝浸出液加热除氨,回收氨得除氨浸出液;

51.其中,1l除氟铜浸出液加入1.47g硫酸铵,控制ph=4.2,除氨加热温度在350℃;

52.(4)回收氢氧化铝:氢氧化铝沉淀加热50min,在155℃下得到氧化铝,氟铜不溶渣与0.45mol/l硫酸按固液比1:4.5kg/l混合,溶解得沉淀为氟化铝,氢氧化铝与步骤 (1)中的含杂铝粉混合用于除氟。

53.对比例1

54.一种电池粉浸出液中除氟铜的方法,具体过程为:

55.(1)电池粉:废旧锂电池破碎筛分得到电池粉、含杂铝箔、铜箔,含杂铝箔粉碎得到含杂铝粉,电池粉通氧化剂下窑炉焙烧;

56.其中,铝粉<300μm,电池粉740℃下,焙烧3.5h,氧化剂为空气;

57.(2)电池粉浸出:电池粉加酸浸出电池粉,加热,搅拌,得浸出液,加入一定比例的含杂铝粉,加热,搅拌,分离得到除氟铜浸出液、氟铜不溶渣。

58.其中,电池粉:酸固液比为1:7.5kg/l,酸9.3mol/l硫酸,加热温度65℃,铝粉加入质量与浸出液中铜的质量比为50:235,总的浸出时间控制在3h内;

59.(3)回收处理:除氟铜浸出液加入硫酸铵调ph,得氢氧化铝沉淀,去除沉淀,得到除铝浸出液,除铝浸出液加热除氨,回收氨得除氨浸出液;

60.其中,1l除氟铜浸出液加入1.85g硫酸铵,控制ph=4.2,除氨加热温度在350℃;

61.(4)回收氢氧化铝:氢氧化铝沉淀加热50min,在155℃下得到氧化铝,氟铜不溶渣与0.45mol/l硫酸按固液比1:4.5kg/l混合,溶解得沉淀为氟化铝,氢氧化铝与步骤 (1)中的含杂铝粉混合用于除氟。

62.对比例2

63.一种电池粉浸出液中除氟铜的方法,具体过程为:

64.(1)电池粉:废旧锂电池破碎筛分得到电池粉、含杂铝箔、铜箔,含杂铝箔粉碎得到含杂铝粉,电池粉通氧化剂下窑炉焙烧;

65.其中,铝粉<300μm,电池粉740℃下,焙烧3.5h,氧化剂为空气;

66.(2)电池粉浸出:电池粉加酸浸出电池粉,加热,搅拌,得浸出液,加入一定比例的含杂铝粉,加热,搅拌,分离得到除氟铜浸出液、氟铜不溶渣。

67.其中,电池粉:酸固液比为1:7.5kg/l,酸9.3mol/l硫酸,加热温度65℃,铝粉加入质量与浸出液中铜的质量比为50:196,总的浸出时间控制在3h内;

68.(3)回收处理:除氟铜浸出液加入氨水控制ph,得氢氧化铝沉淀,去除沉淀,得到除铝浸出液,除铝浸出液加热除氨,回收氨得氨水、除氨浸出液;

69.其中,氨水中氨质量分数为2.73%,控制ph=4.8,除氨加热温度为350℃;

70.(4)回收氢氧化铝:氢氧化铝沉淀加热50min,在155℃下得到氧化铝,氟铜不溶渣

与0.45mol/l硫酸按固液比1:9.3kg/l混合,溶解得沉淀为氟化铝,氢氧化铝与步骤 (1)中的含杂铝粉混合用于除氟。

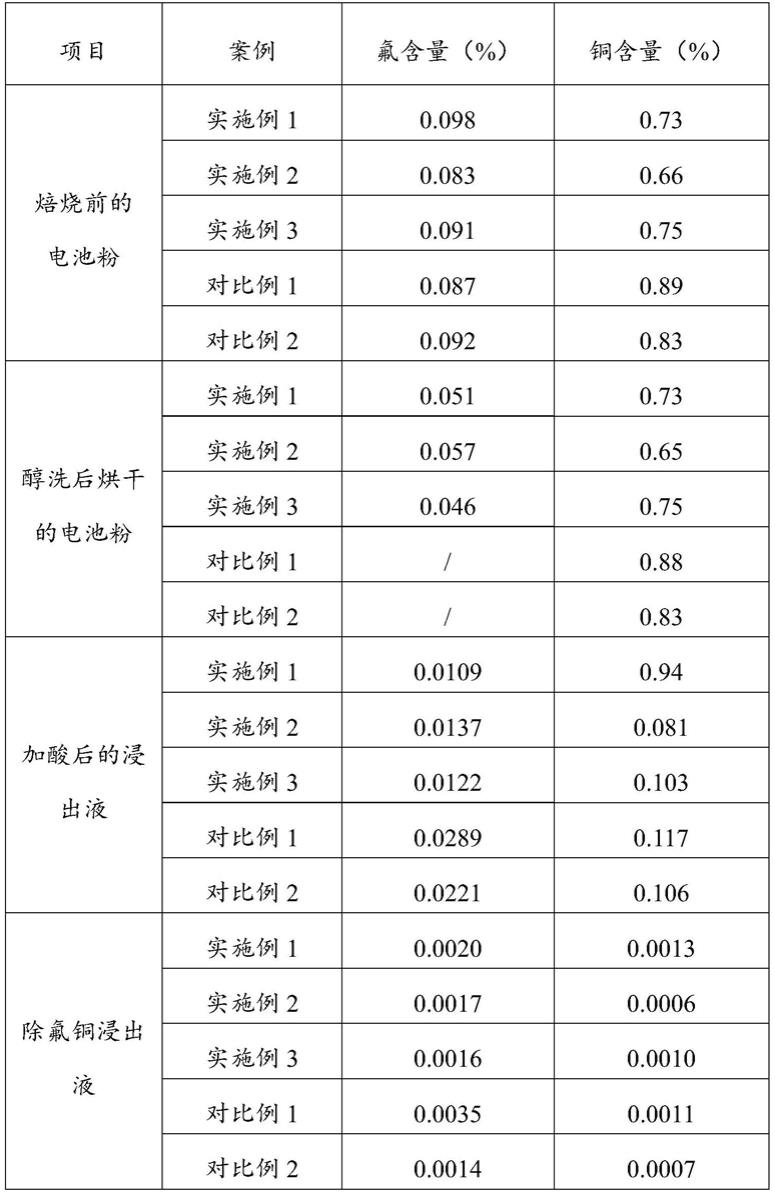

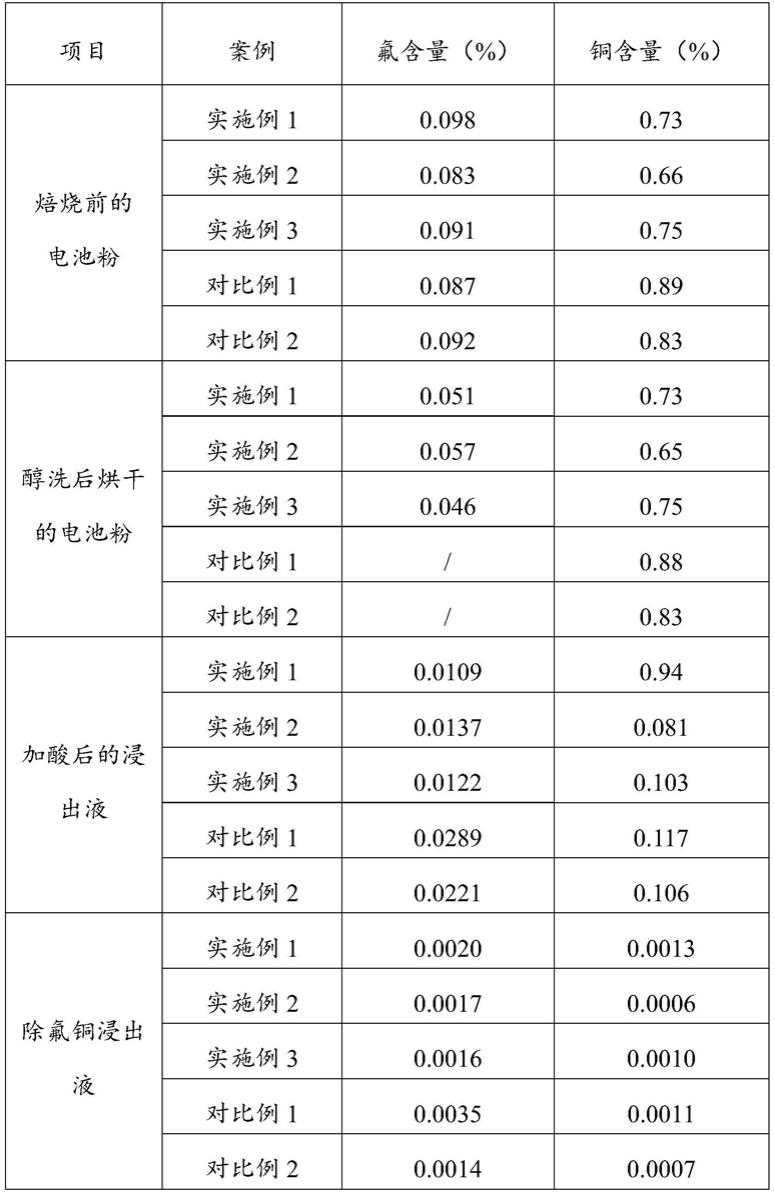

71.表1实施例1

‑

3与对比例1

‑

2各阶段氟和铜含量情况

[0072][0073]

从表1可以看到,实施例1

‑

3经过醇洗后,烘干后电池粉的氟含量明显降低了,对比例1和对比例2未经过醇洗,加酸后的浸出液中的氟含量明显比实施例1

‑

3高,表明醇洗具有一定的除氟效果。另外,加入铝粉后,所得到的除氟铜浸出液的氟含量和铜含量非常低,表

明本工艺的氟铜去除率高。

[0074]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。