1.本发明涉及输电线路施工装备的技术领域,具体涉及一种抱杆节点整体加载试验装置、控制方法及控制系统。

背景技术:

2.为促进能源结构优化调节,解决能源消费与能源分布逆向分布的问题,电网建设迅速发展且仍有较大的建设空间,以满足经济快速发展的能源需求。抱杆是特高压及各电压等级电网建设的重要组塔施工装备之一,具有结构简单、运输方便与地形适应性强等优点。随着输电线路电压等级的提高,杆塔尺寸显著增加,塔材吊装过程的复杂性与一次性吊装重量越来越大,抱杆的截面、起升高度与额定起重量随之增大抱杆为格构式轻型起重设备,属于高耸结构,其破坏一般是由稳定控制的屈曲失稳破坏。作为超静定空间体系,组成抱杆结构的杆件很多、约束方式特殊,荷载作用下会发生很大变形,其受力比较复杂最后都交汇到节点上,这就要求节点也要具备较高的承载力。同时,在使用工作过程中,由于安装有抱杆节点的抱杆所处的位置可能会有所不同,其上荷载的力也会随之不同。

3.安装有抱杆节点的抱杆标准节在实际施工过程中所处不同环境及位置时受到的力不同,但是,现有的试验装置无法模拟安装在抱杆标准节内的抱杆节点在实际工作过程中不同载荷情况下的性能试验,而且试验过程中,操作步骤繁琐,费时费力。

技术实现要素:

4.为了解决现有的试验装置无法模拟安装在抱杆标准节内的抱杆节点在实际工作过程中不同载荷情况下的性能试验的问题,本发明提出了一种抱杆节点整体加载试验装置,包括机架1、设置于机架1内部的抱杆加强型标准节2和设置于机架1上的液压加载结构3,所述液压加载结构3和抱杆加强型标准节2连接;

5.所述抱杆加强型标准节2包括多个杆件和紧固件;

6.所述多个杆件通过所述紧固件与被测抱杆节点各杆件紧固连接;

7.所述液压加载结构3向所述抱杆加强型标准节2施加逐渐增大的轴向力进行抱杆节点整体加载试验。

8.优选的,所述多个杆件包括:均为杆状结构的标准节主弦杆、标准节直腹杆和标准节斜腹杆;

9.所述标准节主弦杆、标准节直腹杆和标准节斜腹杆的长度与角度与被测抱杆节点的各杆件相适配。

10.优选的,所述标准节主弦杆、标准节直腹杆和标准节斜腹杆的材质均为刚性材质。

11.优选的,所述抱杆加强型标准节2呈长方体框架布置;

12.所述标准节主弦杆设置为四个,作为所述抱杆加强型标准节2的棱边;

13.所述多个标准节直腹杆的两端分别与相邻两个标准节主弦杆连接,且分别设置于所述标准节主弦杆的两端和中部,将所述抱杆加强型标准节2的侧面分为两个长方形;

14.所述标准节斜腹杆设置为多个;

15.所述标准节斜腹杆沿所述长方形的对角线设置,且与相邻的两个所述标准节主弦杆连接;

16.所述抱杆加强型标准节2的其中一个棱边处设置有被测抱杆节点安装位置;

17.所述被测抱杆节点安装位置处的所述标准节主弦杆、所述标准节直腹杆和所述标准节斜腹杆的长度和角度分别与所述被测抱杆节点的各杆相适配。

18.优选的,所述紧固件包括夹具、填充块7和连接螺栓;

19.所述夹具呈筒体结构;

20.所述抱杆加强型标准节2杆件的一端与适配的被测抱杆节点杆件的一端接触;

21.所述夹具包裹所述抱杆加强型标准节2杆件与被测抱杆节点杆件的接触端;

22.所述填充块7填充于接触端与夹具间;

23.所述连接螺栓穿过夹具和填充块7,将所述抱杆加强型标准节2杆件和被测抱杆节点杆件固定。

24.优选的,所述抱杆节点整体加载试验装置还包括与所述液压加载结构3数量一致的连接件;

25.所述液压加载结构3为多个;

26.多个所述液压加载结构3分别通过所述连接件与所述抱杆加强型标准节2顶部的各端角固定。

27.优选的,所述连接件包括拉头4和接头5;

28.所述拉头4的一端和接头5的一端固定连接;

29.所述拉头4的另一端与所述液压加载结构3的活塞杆连接;

30.所述接头5的另一端与所述抱杆加强型标准节2连接。

31.优选的,所述液压加载结构3上设置有力传感器和信号接收设备;

32.所述力传感器和所述信号接收设备均与控制结构电连接。

33.优选的,所述机架1包括固定连接的立杆、顶板和底板;

34.所述顶板和所述底板分别固接于所述立杆的两端;

35.所述液压加载结构3设置于所述顶板上;

36.所述抱杆加强型标准节2可拆卸连接于所述机架1的底板上。

37.优选的,所述立杆、所述顶板和所述底板均采用刚性材质。

38.优选的,所述整体加载试验装置还包括高强度螺栓10;

39.所述抱杆加强型标准节2和所述机架1的底板通过所述高强度螺栓10可拆卸连接。

40.基于同一发明构思,本发明还提供了一种抱杆节点整体加载试验装置控制方法,其特征在于,包括:

41.设置于机架1上的液压加载结构3接收设置于所述机架1外部的控制结构发出的控制信号,并基于所述控制信号向设置于所述机架1内部的所述抱杆加强型标准节2施加逐渐增大的轴向力,进而使与所述抱杆加强型标准节2的多个杆件紧固连接的被测抱杆节点各杆件承受逐渐增大的力,直至被测抱杆节点被破坏;

42.将使被测抱杆节点被破坏的力作为所述被测抱杆节点所能承受的极限轴向力;

43.其中,所述控制结构发出的控制信号基于预先设置的轴向力及每个轴向力的持续

时间确定。

44.优选的,所述持续时间为至少一分钟;

45.所述轴向力包括:不超过被测抱杆节点理论极限轴向力的100%时,按照所述被测抱杆节点理论极限轴向力的50%、75%、90%、95%和100%递增,超过100%后按照5%的差值递增。

46.基于同一发明构思,本发明还提供了一种抱杆节点整体加载试验装置控制系统,其特征在于,包括:抱杆节点整体加载试验装置和控制结构;

47.所述抱杆节点整体加载试验装置包括机架1、设置于所述机架1内部的抱杆加强型标准节2和设置于所述机架1上的液压加载结构3;所述液压加载结构3和抱杆加强型标准节2连接;

48.所述抱杆加强型标准节2包括多个杆件和紧固件;

49.所述多个杆件通过所述紧固件与被测抱杆节点各杆件紧固连接;

50.所述液压加载结构3,用于接收控制结构发出的控制信号,并基于所述控制信号向所述抱杆加强型标准节2施加逐渐增大的轴向力,直至被测抱杆节点被破坏。

51.优选的,所述液压加载结构3上设置有力传感器和信号接收设备;

52.所述力传感器和所述信号接收设备均与控制结构电连接;

53.所述力传感器,用于测量施加于所述抱杆加强型标准节2上的轴向力,并发送至控制结构;

54.所述信号接收设备,用于接收控制结构发出的控制信号。

55.与现有技术相比,本发明的有益效果为:

56.1、本发明提供了一种抱杆节点整体加载试验装置,包括机架、设置于机架内部的抱杆加强型标准节和设置于机架上的液压加载结构,所述液压加载结构和抱杆加强型标准节连接;所述抱杆加强型标准节包括多个杆件和紧固件;所述多个杆件通过所述紧固件与被测抱杆节点各杆件紧固连接;所述液压加载结构向所述抱杆加强型标准节施加逐渐增大的轴向力进行抱杆节点整体加载试验。本发明可以在不进行抱杆全尺寸载荷试验的前提下,可以准确模拟抱杆标准节的真实受力,进而得到抱杆节点的极限轴向力。

57.2、本发明公开的一种抱杆节点整体加载试验装置,加强型标准节设计简单、试验节点替换方便,整个装置便于加工和安装。

58.3、本发明公开的一种抱杆节点整体加载试验装置,具有通用性好和节约工程成本的优点。

59.4、本发明公开的一种抱杆节点整体加载试验装置控制方法通过控制结构控制液压加载结构的加载方式,模拟抱杆标准节的真实受力,得到更精准的抱杆节点极限轴向力。

附图说明

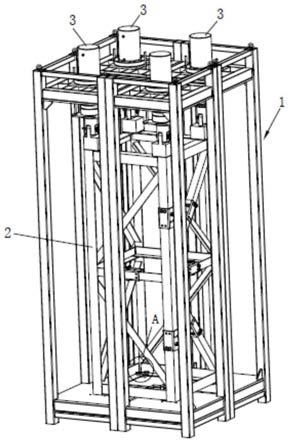

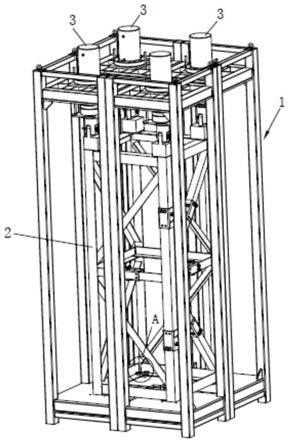

60.图1为本发明的抱杆节点整体加载试验装置的整体结构示意图;

61.图2为图1中a部放大图;

62.图3为图1的正视图;

63.图4为本发明的安装有抱杆节点的抱杆加强型标准节的整体结构示意图;

64.图5为本发明的抱杆加强型标准节的整体结构示意图;

65.图6为本发明的抱杆加强型标准节夹具的整体结构示意图;

66.图7为本发明的抱杆加强型标准节接头的整体结构示意图;

67.图8为焊接抱杆节点的整体结构示意图;

68.图9为铆接抱杆节点的整体结构示意图;

69.其中,1、机架;2、抱杆加强型标准节;3、液压加载结构;4、拉头;5、接头;6、50t夹具;7、填充块;8、加载端;9、底座;10、高强度螺栓;11、上斜腹杆;12、下斜腹杆;13、左直腹杆;14、右直腹杆;15、主弦杆;16、20t夹具。

具体实施方式

70.本发明公开了一种抱杆节点整体加载试验装置、控制方法及控制系统,该装置可以在不进行抱杆全尺寸载荷试验的前提下,通过控制加载方式可以准确模拟抱杆节点真实受力。

71.实施例1

72.一种抱杆节点整体加载试验装置,如图1所示,包括机架1、设置于机架1内部的抱杆加强型标准节2和设置于机架1上的液压加载结构3,液压加载结构3和抱杆加强型标准节2连接。

73.抱杆加强型标准节2包括多个杆件和紧固件,多个杆件通过紧固件与被测抱杆节点各杆件紧固连接,液压加载结构3向抱杆加强型标准节2施加逐渐增大的轴向力进行抱杆节点整体加载试验。

74.机架1包括固定连接的立杆、顶板和底板。立杆、顶板和底板均采用刚性材质。立杆设置为多个,本实施例以八个为例,顶板和底板为等大的正方形板。顶板和底板分别固定于立杆的两端,八个立杆分别设置于顶板和底板的端角处和侧边的中点位置处。液压加载结构3设置于顶板上,抱杆加强型标准节2通过高强度螺栓可拆卸连接于底板上。

75.液压加载结构3上设置有力传感器和信号接收设备,力传感器和信号接收设备均与控制结构电连接。控制结构的具体结构不做限制,能够实现所需控制信号输出即可,且控制结构可设置于抱杆节点整体加载试验装置的内部,也可设置于抱杆节点整体加载试验装置的外部,本实施例中控制结构选用plc控制柜。液压加载结构3的具体形式与结构不做限制,能够实现轴向力加载功能即可,液压加载结构3可选用液压缸;信号接收设备的具体形式与结构不做限制,能够实现信号的接收与对液压缸的控制即可,信号接收设备可选用变频器,也可选用伺服电机。液压加载结构3的具体个数不做限制,本实施例选用四个液压加载结构3。液压加载结构3穿过机架1的顶板,且通过螺栓与机架1的顶板固定连接,液压加载结构3的活塞杆朝向机架1的底板。液压加载结构3的活塞杆与抱杆加强型标准节2可拆卸连接。使用时,根据具体需要选择需要使用的液压加载结构3的具体个数和位置,不要求全部同时使用,可以同时使用所有的液压加载结构3,可以同时使用所有液压加载结构3中的其中一个或几个。

76.抱杆节点整体加载试验装置还包括与液压加载结构3数量一致的连接件,多个液压加载结构3分别通过连接件与抱杆加强型标准节2顶部的各端角固定,本实施例以四组连接件和四个液压加载结构3为例。连接件包括固定连接的拉头4和接头5,如图3所示。拉头4一端设有容纳槽,另一端呈块状结构,且与液压加载结构3的液压缸的活塞杆固定连接,接

头5的一端为呈块状结构的安装块,且与抱杆加强型标准节2顶部连接,另一端为呈板状结构的连接板,连接板通过销轴可拆卸连接于拉头4的容纳槽内。

77.抱杆加强型标准节2呈长方体框架布置,如图5所示,采用高强度合金钢的标准节主弦杆、标准节直腹杆和标准节斜腹杆焊接而成,标准节主弦杆设置为四个,作为抱杆加强型标准节2的棱边。多个标准节直腹杆的两端分别与相邻两个标准节主弦杆连接,且分别设置于标准节主弦杆的两端和中部,将抱杆加强型标准节2的侧面分为两个长方形。标准节斜腹杆设置为多个,标准节斜腹杆沿长方形的对角线设置,且与相邻的两个标准节主弦杆连接。抱杆加强型标准节2的其中一个棱边处设置有被测抱杆节点安装位置,被测抱杆节点安装位置处的标准节主弦杆、标准节直腹杆和标准节斜腹杆的长度和角度分别与被测抱杆节点的各杆相适配。

78.抱杆加强型标准节2的两端分别设置有加载端8和底座9,如图2和图4所示,底板和底座9通过高强度螺栓10可拆卸连接,四个接头5的安装块分别通过螺栓固定于加载端8的四个端角处,如图7所示,接头5通过销轴与拉头4连接,拉头4通过螺纹孔拧紧在液压加载器的活塞杆上,通过四套液压加载器伸缩运动可实现抱杆标准节的整体拉压加载。

79.本发明对被测抱杆节点的形状与结构不做限制,需要进行极限轴向力试验,且能与本发明提供的抱杆加强型标准节2相适配即可,本实施例以焊接抱杆节点和铆接抱杆节点为例,焊接抱杆节点,如图8所示,上斜腹杆11、下斜腹杆12、左直腹杆13和右直腹杆14的一端均分别焊接于主弦杆15上,上斜腹杆11和下斜腹杆12垂直,且和主弦杆15呈k型设置,左直腹杆13和右直腹杆14垂直,且与主弦杆15垂直。此类抱杆节点主要用于抱杆主材与辅材、主材与法兰之间的连接;铆接抱杆节点,如图9所示,上斜腹杆11、下斜腹杆12、左直腹杆13和右直腹杆14的一端均分别铆接于主弦杆15上,上斜腹杆11和下斜腹杆12垂直,且和主弦杆15呈k型设置,左直腹杆13和右直腹杆14垂直,且与主弦杆15垂直。此类抱杆节点主要用于铝合金抱杆主材与辅材、法兰之间的连接。

80.紧固件包括夹具、填充块7和连接螺栓,如图6所示。夹具呈筒体结构,具体形状不做要求,可以实现通过夹具使抱杆加强型标准节与被测抱杆节点连接即可,本实施例中夹具选用方形筒状结构。抱杆加强型标准节2杆件的一端与适配的被测抱杆节点杆件的一端接触,夹具包裹抱杆加强型标准节2杆件与被测抱杆节点杆件的接触端,填充块7填充于接触端与夹具间,连接螺栓穿过夹具和填充块7,将抱杆加强型标准节2杆件和被测抱杆节点杆件固定。本实施例中,选用两种不同规格的夹具,分别为50t夹具6和20t夹具16,标准节主弦杆通过螺栓和填充铁块与50t夹具6相连,标准节直腹杆和标准节斜腹杆分别通过两组螺栓和填充铁块与两个20t夹具16相连。

81.其具体实施方法:在需要对被测抱杆节点进行载荷极限值试验时:

82.将被测抱杆节点安装于抱杆加强型标准节2内;

83.启动液压加载结构3,使液压加载结构3对抱杆加强型标准节2施加轴向力,从而对被测抱杆节点施加轴向力,位于液压加载结构3内的力传感器会将测得的轴向力输出至plc控制柜;

84.液压加载结构3根据plc控制柜基于预先设置的轴向力的增大比例及持续时间发出的控制信号,调节向抱杆加强型标准节2施加的轴向力;

85.抱杆加强型标准节2的受到的轴向力大小为抱杆节点可承受载荷极限值的50%、

75%、90%、95%和100%,且载荷值逐级增加,每级载荷维持至少一分钟。如若加载到100%后,被测抱杆节点未被破坏,则按照5%的级差提升载荷值,直至被测抱杆节点上的上斜腹杆11、下斜腹杆12、左直腹杆13、右直腹杆14和主弦杆15中的任一杆件被破坏,此时,力传感器输出至plc控制柜内的轴向力为被测抱杆节点所能承受的极限轴向力。

86.实施例2

87.本发明还公开了一种抱杆节点整体加载试验装置控制方法,包括:

88.设置于机架1上的液压加载结构3接收设置于所述机架1外部的控制结构发出的控制信号,并基于所述控制信号向设置于所述机架1内部的所述抱杆加强型标准节2施加逐渐增大的轴向力,进而使与所述抱杆加强型标准节2的多个杆件紧固连接的被测抱杆节点各杆件承受逐渐增大的力,直至被测抱杆节点被破坏,将使被测抱杆节点被破坏的力作为所述被测抱杆节点所能承受的极限轴向力。

89.其中,所述控制结构发出的控制信号基于预先设置的轴向力及每个轴向力的持续时间确定。

90.液压加载装置3中的力传感器将实际采集施加于抱杆加强型标准节2上的轴向力发送至控制结构,直至被测抱杆节点的杆件被破坏,得到被测抱杆节点所能承载的极限轴向力。

91.所述持续时间为至少一分钟,轴向力包括:不超过被测抱杆节点理论极限轴向力的100%时,按照被测抱杆节点理论极限轴向力的50%、75%、90%、95%和100%递增,超过100%后按照5%的差值递增。

92.实施例3

93.本发明还提供了一种抱杆节点整体加载试验装置控制系统,通过控制结构向液压加载结构提供控制信号,自动进行试验操作,获得更精准的极限轴向力。

94.抱杆节点整体加载试验装置控制系统,包括:抱杆节点整体加载试验装置和控制结构。

95.抱杆节点整体加载试验装置包括机架1、设置于机架1内部的抱杆加强型标准节2和设置于机架1上的液压加载结构3。液压加载结构3和抱杆加强型标准节2连接,抱杆加强型标准节2包括多个杆件和紧固件,多个杆件通过紧固件与被测抱杆节点各杆件紧固连接。液压加载结构3,用于接收控制结构发出的控制信号,并基于控制信号向抱杆加强型标准节2施加逐渐增大的轴向力,直至被测抱杆节点被破坏。

96.液压加载结构3上设置有力传感器和信号接收设备,力传感器和信号接收设备均与控制结构电连接。力传感器,用于测量施加于抱杆加强型标准节2上的轴向力,并发送至控制结构。信号接收设备,用于接收控制结构发出的控制信号。

97.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

98.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流

程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

99.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

100.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

101.以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。