一种用于生产i型钢的孔型及i型钢的轧制方法

技术领域

1.本发明属于金属加工领域,具体涉及一种生产用于生产i型钢的孔型及i型钢的轧制方法。

背景技术:

2.当今铁路轨道运输行业高速发展,每年由铁路替换下来的钢轨和生产钢轨过程中不合格的钢轨数量庞大,这些废旧钢轨的再次利用就是非常有价值和发展前景的一个课题。

3.现有的对废旧钢轨的利用主要包括以下方式:(1)充当废钢,回炉冶炼后重新利用;(2)制成工艺品;(3)制成工具。

4.第一种再利用的方法占主流,但是这种再利用方式钢轨内部合金元素和钢轨的现有价值难以充分利用、成本较高、耗费能源。第二种方式的用量比较小,难以满足和消化庞大的数量废旧钢轨。第三种方式是由于钢轨特殊的断面形状,在生产过程中需要人力或者人工使用通用的切割设备对钢轨进行切割,分为轨头、轨腰、轨底三个部分,然后分别加工,这种方式仍然存在严重依赖于人工操作、耗能高、材料浪费比价大、切割后原料边缘不整齐的问题,增加了生产成本。

技术实现要素:

5.鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种用于生产i型钢的孔型及i型钢的轧制方法,解决废旧钢轨重新回收利用成本过高的问题。

6.为了实现上述目的,本发明实施例采用如下技术方案:

7.第一方面,提供一种用于生产i型钢的孔型,包括:

8.第一道次孔型,所述第一道次孔型包括第一上轧槽和第一下轧槽,二者开口相对设置,所述第一上轧槽开口宽度小于第一下轧槽的开口宽度,所述第一上轧槽用于和废旧钢轨的轨头外端面配接,所述第一下轧槽用于和钢轨的轨底外端面配接;

9.第三道次孔型,所述第三道次孔型包括第三上轧槽和第三下轧槽,二者开口相对设置,所述第三上轧槽和第三下轧槽以二者开口空间的中心线为对称轴对称设置,所述第三上轧槽用于和废旧钢轨的轨头外端面配接,所述第三下轧槽用于和钢轨的轨底外端面配接;

10.第四道次孔型,所述第四道次孔型包括第四上轧槽和第四下轧槽,二者开口相对设置,第四上轧槽和所述第四下轧槽以二者开口空间的中心线为对称轴对称设置,所述第四上轧槽用于和轨头、轨腰、轨底的同侧的侧壁端面配接,所述第四下轧槽用于和轨头、轨腰、轨底的另一面同侧的侧壁端配接;

11.第五道次孔型,所述第五道次孔型为封闭式,其内部空间的横截面为工字型且所述内部空间分为第五轨头轧制部、第五轨腰轧制部和第五轨底轧制部,第五轨头轧制部、第五轨腰轧制部和第五轨底轧制部分别与废旧钢轨轨头、轨腰、轨底配接,所述第五道次孔型

500向第五轨底轧制部倾斜;

12.第六道次孔型,所述第六道次孔型为封闭式,其内部空间的横截面为工字型且所述内部空间分为第六轨头轧制部601、第六轨腰轧制部和第六轨底轧制部,第六轨头轧制部、第六轨腰轧制部和第六轨底轧制部分别与废旧钢轨轨头、轨腰、轨底配接,所述第六道次孔型向第六轨头轧制部倾斜;

13.第九道次孔型,所述第九道次孔型为封闭式,其内部空间的横截面为工字型且所述内部空间分为第九轨头轧制部、第九轨腰轧制部和第九轨底轧制部,第九轨头轧制部、第九轨腰轧制部和第九轨底轧制部分别与废旧钢轨轨头、轨腰、轨底配接,所述第九道次孔型向第九轨头轧制部或者第九轨底轧制部倾斜。

14.根据本技术实施例提供的技术方案,本技术所述的孔型还包括:

15.第二道次孔型,所述第二道次孔型包括第二上轧槽和第二下轧槽,二者开口相对设置,第二上轧槽和所述第二下轧槽以二者开口空间的中心线为对称轴对称设置,所述第二上轧槽用于和轨头、轨腰、轨底的同侧的侧壁端面配接,所述第二下轧槽用于和轨头、轨腰、轨底的另一面同侧的侧壁端配接。

16.根据本技术实施例提供的技术方案,本技术所述的孔型还包括:第七道次孔型,所述第七道次孔型为封闭式,其内部空间的横截面为工字型且所述内部空间分为第七轨头轧制部、第七轨腰轧制部和第七轨底轧制部,第七轨头轧制部、第七轨腰轧制部和第七轨底轧制部分别与废旧钢轨轨头、轨腰、轨底配接,所述第七道次孔型向第七轨底轧制部倾斜;

17.第八道次孔型,所述第六道次孔型为封闭式,其内部空间的横截面为工字型且所述内部空间分为第八轨头轧制部、第八轨腰轧制部和第八轨底轧制部,第八轨头轧制部、第八轨腰轧制部和第八轨底轧制部分别与废旧钢轨轨头、轨腰、轨底配接,所述第八道次孔型向第八轨头轧制部倾斜。

18.根据本技术实施例提供的技术方案,所述第五道次孔型、第六道次孔型、第七道次孔型、第八道次孔型、第九道次孔型的内部空间的厚度逐渐变薄,长度逐渐变长。

19.根据本技术实施例提供的技术方案,本孔型适配的废旧钢轨型号为43#、50#、60#;本孔型适配的i型钢规格为6#、8#、10#、14#。

20.根据本技术实施例提供的技术方案,所述第三上轧槽与所述第三下轧槽的槽体中部均设有向开口空间中心方向弯曲弧形边。

21.根据本技术实施例提供的技术方案,所述第四上轧槽和所述第四下轧槽的槽体均包括第四轨头轧制部、第四轨腰轧制部和第四轨底轧制部,所述第四轨头轧制部、第四轨腰轧制部和第四轨底轧制部一体成型;所述第四轨头轧制部与第四轨腰轧制部的连接面为向开口空间方向倾斜的倾斜面,所述第四轨底轧制部与第四轨腰轧制部的连接面为向开口空间方向倾斜的倾斜面。

22.第二方面,提供一种i型钢的轧制方法,采用前文所述的孔型实现,包括如下步骤:

23.步骤s1:将废旧钢轨加热至1140

‑

1270℃;

24.步骤s2:将加热后的废旧钢轨经过第一道次孔型立轧、第三道次孔型立轧和第四道次孔型平轧进行粗轧;

25.步骤s3:重复步骤s2三次至五次;

26.步骤s4:将粗轧后的废旧钢轨经过第五道次孔型、第六道次孔型进行精轧;

27.步骤s5:重复步骤s4五次至七次;

28.步骤s6:将精轧后的废旧钢轨经过第九道孔型最终轧制,形成i型钢。

29.根据本技术实施例提供的技术方案,在所述步骤s2中,加热后的废旧钢轨是依次经过第一道孔型立轧、第二道孔型平轧、第三道孔型立轧和第四道孔型平轧进行粗轧或者是依次经过第二道孔型平轧、第一道孔型立轧、第四道孔型平轧、第三道孔型立轧进行粗轧。。

30.根据本技术实施例提供的技术方案,所述步骤s4与所述步骤s5中间还包括步骤s41:将精轧后的废旧钢轨经过第七道次孔型、第八道次孔型再次进行精轧。

31.本发明具有如下有益效果:

32.本技术利用废旧钢轨的形状特性,进行合理改轧,先进性轨头、轨底变形,再进行整体变形,一方面能够避免废旧钢轨重新回炉冶炼过程中的能耗过高以及钢轨中的合金元素难以充分利用的难题;另一方面能够避免利用废旧钢轨制备工具过程中,由于废旧钢轨的特殊断面难以直接利用、切割后成本过高的问题。本技术巧妙的利用了钢轨断面和i型钢的相似性,极大地降低成本,节约资源,利用本工艺生产的i型钢断面尺寸符合规范要求,并且i型钢产品的力学性能优异。本技术所述的轧制方法不仅实现了高效绿色再利用的目标,节约资源,还利用废旧钢轨价格低的低成本特点,降低了i型钢的生产成本。

附图说明

33.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

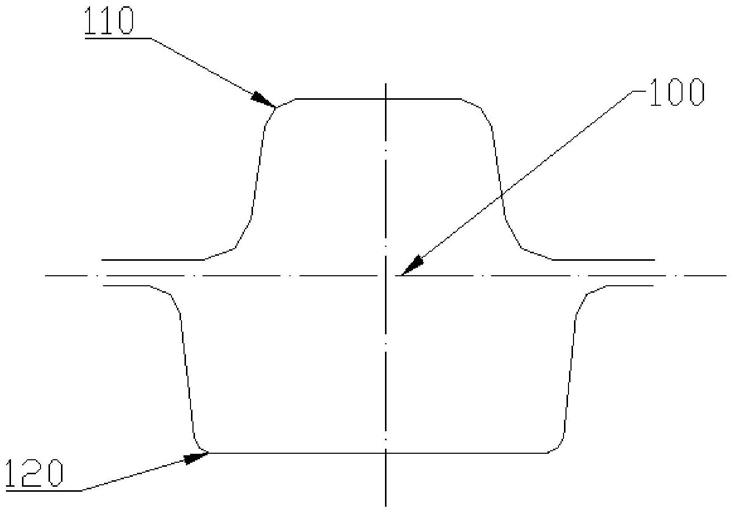

34.图1为本技术所述的第一道次孔型的截面结构示意图;

35.图2为本技术所述的第二道次孔型的截面结构示意图;

36.图3为本技术所述的第三道次孔型的截面结构示意图;

37.图4为本技术所述的第四道次孔型的截面结构示意图;

38.图5为本技术所述的第五道次孔型的截面结构示意图;

39.图6为本技术所述的第六道次孔型的截面结构示意图;

40.图7为本技术所述的第七道次孔型的截面结构示意图;

41.图8为本技术所述的第八道次孔型的截面结构示意图;

42.图9为本技术所述的第九道次孔型的截面结构示意图;

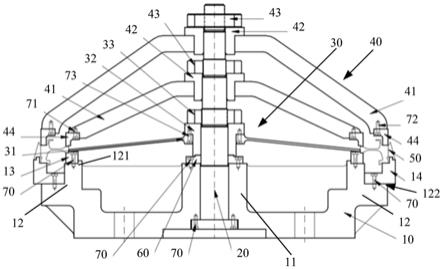

43.图10为钢轨结构示意图。

44.附图标记说明:

45.100、第一道次孔型;110、第一上轧槽;120、第一下轧槽;

46.200、第二道次孔型;210、第二上轧槽;220、第二下轧槽;201、第二轨头轧制部;202、第二轨腰轧制部;203、第二轨底轧制部;

47.300、第三道次孔型;310、第三上轧槽;320、第三下轧槽;301、弧形边;

48.400、第四道次孔型;410、第四上轧槽;420、第四下轧槽;401、第四轨头轧制部;404、第四轨腰轧制部;403、第四轨底轧制部;

49.500、第五道次孔型;501、第五轨头轧制部;502、第五轨腰轧制部;503、第五轨底轧制部;

50.600、第六道次孔型;601、第六轨头轧制部;602、第六轨腰轧制部;603、第六轨底轧制部;

51.700、第七道次孔型;701、第七轨头轧制部;702、第七轨腰轧制部;703、第七轨底轧制部;

52.800、第八道次孔型;801、第八轨头轧制部;802、第八轨腰轧制部;803、第八轨底轧制部;

53.900、第九道次孔型;901、第九轨头轧制部;902、第九轨腰轧制部;903、第九轨底轧制部。

54.11、轨头;12、轨腰;13、轨底。

具体实施方式

55.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

56.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

57.实施例一,一种用于生产i型钢的孔型,包括:第一道次孔型100,所述第一道次孔型100包括第一上轧槽110和第一下轧槽120,二者开口相对设置,所述第一上轧槽110开口宽度小于第一下轧槽120的开口宽度,所述第一上轧槽110用于和废旧钢轨的轨头11外端面配接,所述第一下轧槽120用于和钢轨的轨底13外端面配接。

58.请具体地参考附图1所示,所述第一上轧槽110和第一下轧槽120开口相对,形成的开口空间用于废旧钢轨竖直通过,即对废旧钢轨进行立轧,所述第一上轧槽110开口宽度小于第一下轧槽120的开口宽度,与轨头11小于轨底13的形状相适应,进而使得废旧钢轨通过所述第一道次孔型100的轧制后,对轨头11、轨底13进行初次变形。

59.需要特别说明的是,所述第一上轧槽110和第一下轧槽120的开口口径向远离开口空间中心方向逐渐变小,使得轧槽侧壁具有倾斜度,使得废旧钢轨轧制过程中的变形更加均匀。

60.第三道次孔型300,所述第三道次孔型300包括第三上轧槽310和第三下轧槽320,二者开口相对设置,所述第三上轧槽310和第三下轧槽320以二者开口空间的中心线为对称轴对称设置,所述第三上轧槽310用于和废旧钢轨的轨头11外端面配接,所述第三下轧槽320用于和钢轨的轨底13外端面配接。

61.请具体地参考图3所示,所述第三上轧槽310和第三下轧槽320开口相对,形成的开口空间用于废旧钢轨竖直通过,即再次对废旧钢轨进行立轧,二者对称设置且开口宽度相同,与轨头11和轨底13的形状相适应,进而再次对变形后的废旧钢轨再次变形。

62.需要特别说明的是,所述第三上轧槽310和第三下轧槽320的开口口径向远离开口空间中心方向逐渐变小,使得轧槽侧壁具有倾斜度,使得废旧钢轨轧制过程中的变形更加均匀。

63.第四道次孔型400,所述第四道次孔型400包括第四上轧槽410和第四下轧槽420,二者开口相对设置,第四上轧槽410和所述第四下轧槽420以二者开口空间的中心线为对称

轴对称设置,所述第四上轧槽410用于和轨头11、轨腰12、轨底13的同侧的侧壁端面配接,所述第四下轧槽420用于和轨头11、轨腰12、轨底13的另一面同侧的侧壁端配接。

64.请具体地参考图4所示,所述第四上轧槽410和第四下轧槽420开口相对,形成的开口空间用于废旧钢轨水平通过,即对废旧钢轨进行平轧;所述第四上轧槽410和第四下轧槽420对称设置,适应废旧钢轨的形状,使得废旧钢轨经过第四道次孔型400的轧制后,对轨头11、轨腰12和轨底13进行变形规整。

65.需要特别说明的是,所述第四上轧槽410和第四下轧槽420的开口口径向远离开口空间中心方向逐渐变小,使得轧槽侧壁具有倾斜度,使得废旧钢轨轧制过程中的变形更加均匀。

66.第五道次孔型500,所述第五道次孔型500为封闭式,其内部空间的横截面为工字型且所述内部空间分为第五轨头11轧制部501、第五轨腰12轧制部502和第五轨底13轧制部503,第五轨头11轧制部501、第五轨腰12轧制部502和第五轨底13轧制部503分别与废旧钢轨轨头11、轨腰12、轨底13配接,所述第五道次孔型500向第五轨底13轧制部503倾斜。

67.具体地,请参考图5所示,第五道次孔型500的用于让粗轧轧制过的废旧钢轨倾斜通过,使得废旧钢轨料胚两端收料更加均匀。

68.第六道次孔型600,所述第六道次孔型600为封闭式,其内部空间的横截面为工字型且所述内部空间分为第六轨头11轧制部601、第六轨腰12轧制部602和第六轨底13轧制部603,第六轨头11轧制部601、第六轨腰12轧制部602和第六轨底13轧制部603分别与废旧钢轨轨头11、轨腰12、轨底13配接,所述第六道次孔型600向第六轨头11轧制部601倾斜。

69.具体地,请参考图6所示,第五道次孔型500的用于让粗轧轧制过的废旧钢轨倾斜通过,使得废旧钢轨料胚两端收料更加均匀,第六道次孔型600与第五道次孔型500的倾斜角度互补,对废旧钢轨料胚均匀施加挤压力。

70.第九道次孔型900,所述第九道次孔型900为封闭式,其内部空间的横截面为工字型且所述内部空间分为第九轨头11轧制部901、第九轨腰12轧制部902和第九轨底13轧制部903,第九轨头11轧制部901、第九轨腰12轧制部902和第九轨底13轧制部903分别与废旧钢轨轨头11、轨腰12、轨底13配接,所述第九道次孔型800向第九轨头11轧制部901或者第九轨底13轧制部903倾斜。

71.具体地,请参考图9所示,第九道次孔型900用于精细轧制废旧钢轨料胚,使得废旧钢轨料胚整体变形,经过第九道次孔型900后成为最终的i型钢。在经过第九道次孔型900前,料胚料胚尺寸已经规整平度也平整,料胚倾斜通过第九道次孔型900,第九道次孔型900一方面使得胚料变形更加均匀,另一方面若第九道次孔型900水平设置,料胚和滚轮接触地方容易出现滚缝或者挤压出多余胚料边,而倾斜设置可以将滚缝或者挤压出多余胚料边抹平,生成的产品更加规整。

72.实施例二,在实施例一的基础上还包括第二道次孔型200,所述第二道次孔型200包括第二上轧槽210和第二下轧槽220,二者开口相对设置,第二上轧槽210和所述第二下轧槽220以二者开口空间的中心线为对称轴对称设置,所述第二上轧槽210用于和轨头11、轨腰12、轨底13的同侧的侧壁端面配接,所述第二下轧槽220用于和轨头11、轨腰12、轨底13的另一面同侧的侧壁端配接。

73.请具体参考图2所示,所述第二上轧槽210和第二下轧槽220开口相对,形成的开口

空间用于废旧钢轨水平通过,即对废旧钢轨进行平轧;所述第二上轧槽210和第二下轧槽220对称设置,适应废旧钢轨的形状,使得废旧钢轨经过第一道次孔型100的轧制后,对轨头11、轨腰12和轨底13进行变形规整。

74.需要特别说明的是,所述第二上轧槽210和第二下轧槽220的开口口径向远离开口空间中心方向逐渐变小,使得轧槽侧壁具有倾斜度,使得废旧钢轨轧制过程中的变形更加均匀。

75.还需要说明的是,第二道次孔型与第四道次孔型实质相同。

76.实施例三,在实施例一或者实施例二的基础上还包括第七道次孔型700,所述第七道次孔型700为封闭式,其内部空间的横截面为工字型且所述内部空间分为第七轨头11轧制部701、第七轨腰12轧制部702和第七轨底13轧制部703,第七轨头11轧制部701、第七轨腰12轧制部702和第七轨底13轧制部703分别与废旧钢轨轨头11、轨腰12、轨底13配接,所述第七道次孔型700向第七轨底13轧制部703倾斜;

77.具体地,请参考图7所示,第七道次孔型700使得粗轧过后的废旧钢轨料胚倾斜通过,使得废旧钢轨料胚两端收料更加均匀,同时还用于精细轧制废旧钢轨料胚,使得废旧钢轨料胚整体变形。

78.实施例三还包括第八道次孔型800,所述第六道次孔型800为封闭式,其内部空间的横截面为工字型且所述内部空间分为第八轨头11轧制部801、第八轨腰12轧制部802和第八轨底13轧制部803,第八轨头11轧制部801、第八轨腰12轧制部802和第八轨底13轧制部803分别与废旧钢轨轨头11、轨腰12、轨底13配接,所述第八道次孔型800向第八轨头11轧制部801倾斜;

79.具体地,请参考图8所示,第八道次孔型800的用于让粗轧轧制过的废旧钢轨倾斜通过,使得废旧钢轨料胚两端收料更加均匀,第八道次孔型800与第八道次孔型800的倾斜角度互补,对废旧钢轨料胚均匀施加挤压力。

80.在本技术任一实施例中,所述第五道次孔型500、第六道次孔型600、第七道次孔型700、第八道次孔型800、第九道次孔型900的内部空间的厚度逐渐变薄,长度逐渐变长。

81.需要说明的是,厚度指的是轨腰12轧制部的两个内壁之间的距离,长度指的是轨头11轧制部内端壁与轨底13轧制部内端壁之间的距离。所述第五道次孔型500、第六道次孔型600、第七道次孔型700、第八道次孔型800、第九道次孔型900的宽度无变化,宽度指的是轨头11轧制部上下内壁之间的距离或者轨底13轧制部上下内壁之间的距离。

82.具体地,可以废旧钢轨料胚依次经过第五道次孔型500、第六道次孔型600、第七道次孔型700、第八道次孔型800、第九道次孔型900孔型后,长度逐渐边长,厚度逐渐变薄,整体逐渐变形,变化是逐渐发生的,形变更加均匀,形成最终型号的i型钢产品。

83.在本技术任一实施例中,本孔型适配的废旧钢轨型号为43#、50#、60#;本孔型适配的i型钢规格为6#、8#、10#、14#。

84.具体地,本孔型主要使用43#、50#、60#的废旧钢轨,i型钢规格为由第七道次孔型700、第八道次孔型800、第九道次孔型900的宽度确定。即第七道次孔型700、第八道次孔型800、第九道次孔型900根据需要的i型高的产品型号具有不同的宽度,可以产生相应宽度型号的产品。此处宽度指的是轨头11轧制部上下内壁之间的距离或者轨底13轧制部上下内壁之间的距离

85.在本技术任一实施例中,所述第三上轧槽310与所述第三下轧槽320的槽体中部均设有向开口空间中心方向弯曲弧形边301。

86.具体地,如图3所示,在轧制过程中对废旧钢轨挤压在槽体中部的压力最大,弧形边301就是增大此部分的挤压力,使得废旧钢轨材料胚中心部分承受更大的挤压力,废旧钢轨料胚保持聚拢状态,不随意扩散。

87.在本技术一实施例中,所述第四上轧槽410和所述第四下轧槽420的槽体均包括第四轨头11轧制部401、第四轨腰12轧制部402和第四轨底13轧制部403,所述第四轨头11轧制部401、第四轨腰12轧制部402和第四轨底13轧制部403一体成型;所述第四轨头11轧制部401与第四轨腰12轧制部402的连接面为向开口空间方向倾斜的倾斜面,所述第四轨底13轧制部403与第四轨腰12轧制部402的连接面为向开口空间方向倾斜的倾斜面。

88.具体地,如图4所示,所述第四轨头11轧制部401与第四轨腰12轧制部402的倾斜面使得第四上轧槽410和所述第四下轧槽420开口空间直径从第四轨头11轧制部401至第四轨腰12轧制部402逐渐变小,使得轧制过程中轨头11和轨腰12的变形更加均匀;所述第四轨底13轧制部403与第四轨腰12轧制部402的倾斜面使得第四上轧槽410和所述第四下轧槽420开口空间直径从第四轨底13轧制部403至第四轨腰12轧制部402逐渐变小,轧制过程中料胚均匀分散至各处,使得轧制过程中轨底13和轨腰12处的变形更加均匀。

89.还需要说明的是,第二道次孔型与第四道次孔型实质相同,故所述第二上轧槽210和所述第二下轧槽220的槽体均包括第二轨头11轧制部201、第二轨腰12轧制部202和第二轨底13轧制部203,所述第二轨头11轧制部201、第二轨腰12轧制部202和第二轨底13轧制部203一体成型;所述第二轨头11轧制部201与第二轨腰12轧制部202的连接面为向开口空间方向倾斜的倾斜面,所述第二轨底13轧制部203与第二轨腰12轧制部202的连接面为向开口空间方向倾斜的倾斜面。

90.具体地,如图2所示,所述第二轨头11轧制部201与第二轨腰12轧制部202的倾斜面使得第二上轧槽210和所述第二下轧槽220开口空间直径从第二轨头11轧制部201至第二轨腰12轧制部202逐渐变小,使得轧制过程中轨头11和轨腰12的变形更加均匀;所述第二轨底13轧制部203与第二轨腰12轧制部202的倾斜面使得第二上轧槽210和所述第二下轧槽220开口空间直径从第二轨底13轧制部203至第二轨腰12轧制部202逐渐变小,轧制过程中料胚均匀分散至各处,使得轧制过程中轨底13和轨腰12处的变形更加均匀。

91.具体地,多加一个第二道次孔型200,可以使得废旧钢轨轨头11轨底13的变形更加匀称均匀。

92.实施例四,一种i型钢的轧制方法,采用前文所述的孔型实现,包括如下步骤:

93.步骤s1:将废旧钢轨加热至1140

‑

1270℃;

94.步骤s2:将加热后的废旧钢轨经过第一道次孔型立轧、第三道次孔型立轧和第四道次孔型平轧进行粗轧;

95.步骤s3:重复步骤s2三次至五次;

96.步骤s4:将粗轧后的废旧钢轨经过第五道次孔型、第六道次孔型进行精轧;

97.步骤s5:重复步骤s4五次至七次;

98.步骤s6:将精轧后的废旧钢轨经过第九道孔型最终轧制,形成i型钢。

99.具体地,对废旧钢轨进行加热,1140

‑

1270℃为铁能烧红的温度,优选为1190℃或

者1240℃将废旧钢轨烧热烧紅。经过第一道次孔型立轧、第三道次孔型立轧和第四道次孔型为对废旧钢轨进行粗轧,主要进行轨头和轨底的变形。立轧,使得轨头部位产生宽展;随后再一次进行立轧,进一步规整由于道次变形所致的端面畸形;随后进行平轧,再依次进行轨头和轨底的变形,直至两者尺寸趋于一致,随后。经过第五道次孔型、第六道次孔型以及第九道次孔型进行精轧,主要进行废旧钢轨料胚的整体变形,完成整体i型钢的成型。

100.此处可以理解的是,步骤s2重复至少一次,优选为3

‑

5次,重复次数越多轧制效果越好,重复6次甚至更多次也是可以但是没有必要,浪费工时。

101.此处可以理解的是,步骤s5重复至少一次,优选为5

‑

7次,重复次数越多轧制效果越好,重复8次甚至更多次也是可以但是没有必要,浪费工时。

102.优选的,在所述步骤s2中,加热后的废旧钢轨是依次经过第一道孔型立轧、第二道孔型平轧、第三道孔型立轧和第四道孔型平轧进行粗轧或者是依次经过第二道孔型平轧、第一道孔型立轧、第四道孔型平轧、第三道孔型立轧进行粗轧。。

103.此处需要说明的是,第二道次孔型200与第四道次孔型400实质相同,废旧钢轨通过第一道次孔型100、第三道次孔型300、第四道次孔型400后,固然可以达到对轨头轨底进行整形的目的,但是在于废旧钢轨通过第一道次孔型100后再经过第二道次孔型200,使得废旧钢轨变形匀称均匀。

104.同时废旧钢轨经过第一道次孔型100立轧后,经过第二道次孔型200进行平轧使得轨底宽度减小,使其断面尺寸趋于一致。

105.或者废旧钢轨先经过第二道次孔型200先进行整体变形,再经过第一道次孔型100进行轨头轨底整形,然后经过第四道次孔型400再次进行整体变形,最后经过第三道次孔型300整形。

106.优选的,所述步骤s4与所述步骤s5中间还包括步骤s41:将精轧后的废旧钢轨经过第七道次孔型、第八道次孔型再次进行精轧。

107.具体地,使用本技术所述的轧制方法改轧后的i型钢断面尺寸符合规范要求,力学性能优异。将使用本技术所述的轧制方法制得的i型钢做成的方柱加固件送去检测机构进行检测,检测结果如下表1所示,屈服强度:844mpa,抗拉强度:760mpa,延伸率:25.5%,说明使用本方法生产的i型钢产品节省成本同时力学性能优异。

108.表1检测结果

109.检测项目单位技术要求检测结果判定屈服强度r

po.2

mpa≥500844符合抗拉强度r

m

mpa610~770760符合断后伸长率a%(mm/mm)≥1725.5符合

110.以上描述仅为本发明的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本发明中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本发明中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。