1.本发明涉及电子器件,更具体而言,涉及一种混合型薄膜晶体管集成的电子器件及相应的制造方法。

背景技术:

2.在基于液晶或有机发光二极管的平板显示领域中,作为驱动元件的薄膜晶体管(tft)在技术上不断推陈出新。并且,tft在平板显示的领域之外也被广泛地应用于新型的光电系统中。当前在工业体系中量产的tft普遍是基于硅材料的,并且多以非晶硅或低温多晶硅(low temperature poly

‑

silicon:ltps)的形式存在,但硅基tft技术也受到硅材料特性的限制。相对于硅基tft,金属氧化物(mo)作为新型半导体的有源层材料近年来取得了可观的进展。基于上述ltps的tft拥有相对较高的场效应迁移率,而基于mo半导体的tft则表现出相对较低的漏电流。

3.通常,在给定的系统和运用中,仅使用一种半导体材料来构建tft。若能根据实际情况利用不同的半导体材料,就能结合不同类型tft各自的优势来解决应用需求。然而,不同材料器件的单片集成通常受限于工艺不兼容的问题,ltps和mo半导体tft的单片集成也正是如此。一个tft和其他tft之间靠导体层的金属互连交换电信号。在一个tft的构造中,在导电层的沉积和图案化之前,需要对接触通孔中暴露的源极接触面和漏极接触面内的半导体表面进行化学处理或清洗。一个问题是,当将不同类型的半导体tft在单片上集成时,用于处理一种半导体的清洗方式可能会对另一种半导体造成损害。第二个问题是,考虑到制作欧姆接触,不同类型的半导体tft所使用的电极通常需要由不同的导电材料制成。

4.针对工艺不兼容的问题,如图1a所示出的,现有技术中最直接的方案是通过增加额外的掩模步骤——即独立地完成对两种tft类型的接触通孔和导电互连层的图案化步骤——来实现相互独立的导体层,从而实现不同类型的半导体tft的电接触;这种金属化的实现需要至少四个掩模步骤,对于每种类型的tft至少需要两个掩模步骤,因此增加了工艺的复杂性和工艺成本。如图1b所示出的,现有技术的另一种方案是在沉积和图案化共用的导电互连层之前,不对ltps tft的接触通孔进行化学处理或清洁,例如在稀氢氟酸中进行湿处理;这种金属化的实现虽然仅需要两个掩膜步骤,但是会降低ltps tft的电接触质量,并且无法使用不同的导电互连层来接触两种不同类型的tft,从而导致接触电极与tft的匹配度不能达到最佳。如图1c所示出的,现有技术的又一种方案是在mo半导体层进行图案化之前,设置一层导电材料在mo半导体层上作为mo半导体的保护层,以防止在对ltps tft的接触通孔进行化学处理或清洗时使用的化学品损害到mo半导体层;虽然这种金属化的实现仅需要两个掩膜步骤,但是该方案仅适用于背沟道蚀刻(bce)mo tft结构。

5.因此,需要一种能够解决上述问题至少一个或多个的混合型薄膜晶体管的单片集成的方案。

技术实现要素:

6.本发明的目的在于提出一种混合型薄膜晶体管的单片集成的方案,以解决上述问题。

7.具体地,根据本发明的第一方面,提供一种硅基薄膜晶体管和金属氧化物薄膜晶体管集成的电子器件,所述电子器件包括基板、堆叠导体层、硅基薄膜晶体管和金属氧化物薄膜晶体管,其中,

8.所述堆叠导体层、所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管设置在所述基板上;

9.所述堆叠导体层包括堆叠布置的第一导体层和第二导体层;

10.所述硅基薄膜晶体管至少包括第一栅极和第一半导体层,其中,所述第一半导体层至少包括第一源极接触面和第一漏极接触面;

11.所述金属氧化物薄膜晶体管至少包括第二栅极和第二半导体层,其中,所述第二半导体层至少包括第二源极接触面和第二漏极接触面;

12.所述第一导体层和所述第二导体层中的一个导体层连接到所述硅基薄膜晶体管的所述第一半导体层的所述第一源极接触面和所述第一漏极接触面以分别形成所述硅基薄膜晶体管的第一源极和第一漏极,以及所述第一导体层和第二导体层中的另一个导体层连接到所述金属氧化物薄膜晶体管的所述第二半导体层的所述第二源极接触面和所述第二漏极接触面分别形成所述金属氧化物薄膜晶体管的第二源极和第二漏极。

13.在一个实施例中,所述第一导体层和所述第二导体层具有延伸穿过其中的开口,所述开口具有对准或不对准的内部侧壁。

14.在一个实施例中,所述第一导体层和所述第二导体层通过接触通孔或者直接与相应的所述硅基薄膜晶体管或者所述金属氧化物薄膜晶体管的相应半导体层的源极接触面和漏极接触面连接。

15.在一个实施例中,所述电子器件还包括:

16.缓冲层,所述缓冲层设置在所述基板的上方且设置在至少所述第一半导体层的下方;

17.栅极绝缘层,所述栅极绝缘层设置在至少所述第一半导体层的上方且设置在至少所述第一栅极的下方和所述第二栅极的下方或上方;以及

18.层间电介质层,所述层间电介质层的至少一部分设置在所述第一栅极和所述第二栅极的上方,并且所述层间电介质层位于所述第一导体层的下方。

19.在一个实施例中,所述硅基薄膜晶体管是顶栅结构的薄膜晶体管,所述金属氧化物薄膜晶体管是底栅结构或顶栅结构的薄膜晶体管,并且对于所述底栅结构的金属氧化物薄膜晶体管,在所述金属氧化物薄膜晶体管的所述第二半导体层的上方设置有刻蚀阻挡层。

20.在一个实施例中,所述金属氧化物薄膜晶体管的所述第二半导体层的半导体材料选自铟镓锌氧化物(igzo)、氧化锌(zno)、铟锌氧化物(izo)、镓锌氧化物(gzo)、氧化锌锡(zto)、氧化铟锡锌(itzo)、氧化铟锡(ito)或者其任意组合。

21.在一个实施例中,所述堆叠导体层的导电材料选自金属、金属氧化物、硅化物或者其任意组合,其中,

22.所述金属选自钼(mo)、铝(al)、钨(w)、钯(pd)、铂(pt)、钛(ti)、铜(cu)、银(ag)、金(au)、钨钛(tiw)、铬(cr)或者其任意组合;

23.所述金属氧化物选自氧化铟锡(ito)、铟锌氧化物(izo)、氧化镍(nio)、偏铝酸铜(cualo2)或者其任意组合;和/或

24.所述硅化物选自硅化镍、硅化钛、硅化钨、硅化钼或者其任意组合。

25.根据本发明的第二方面,提供一种制造硅基薄膜晶体管和金属氧化物薄膜晶体管集成的电子器件的方法,所述方法包括:

26.提供基板;

27.在所述基板上分别图案化形成硅基薄膜晶体管和金属氧化物薄膜晶体管的栅极和半导体层,其中,所述半导体层具有源极接触面和漏极接触面;

28.在所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管的栅极和半导体层的上方形成层间电介质层;

29.图案化至少所述层间电介质层,以暴露出所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管中的一薄膜晶体管的半导体层的源极接触面和漏极接触面;

30.在层间电介质层的上方沉积导电材料以形成第一导体层,所述第一导体层与所暴露的所述一薄膜晶体管的半导体层的源极接触面和漏极接触面连接;

31.图案化至少所述第一导体层,以暴露出所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管中的另一薄膜晶体管的半导体层的源极接触面和漏极接触面;以及

32.在第一导体层的上方沉积导电材料以形成第二导体层,所述第二导体层与所暴露的所述另一薄膜晶体管的半导体层的源极接触面和漏极接触面连接;

33.图案化第一导体层和第二导体层,分别形成所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管的源极和漏极。

34.在一个实施例中,所述第一导体层和所述第二导体层具有不同的导电材料。

35.在一个实施例中,所述方法还包括:形成延伸穿过所述第一导体层和所述第二导体层的开口,所述开口具有对准或不对准的内部侧壁。

36.在一个实施例中,所述方法还包括:

37.分别在所述硅基薄膜晶体管的栅极和半导体层的上方以及所述金属氧化物薄膜晶体管的栅极和半导体层的上方,形成延伸穿过所述第一导体层和所述第二导体层的开口,所述开口具有对准或不对准的内部侧壁。

38.在一个实施例中,所述第一导体层和所述第二导体层中的任一个或者二者通过接触通孔或者直接与相应的所述硅基薄膜晶体管或者所述金属氧化物薄膜晶体管的相应半导体层的源极接触面和漏极接触面连接,所述接触通孔是在图案化至少所述层间电介质层或者图案化至少所述第一导体层以暴露出相应薄膜晶体管的半导体层的源极接触面和漏极接触面期间形成的。

39.在一个实施例中,所述方法还包括在形成所述接触通孔之后,对所述接触通孔进行化学处理。

40.在一个实施例中,所述硅基薄膜晶体管是顶栅结构的薄膜晶体管,所述金属氧化物薄膜晶体管是底栅结构或顶栅结构的薄膜晶体管,其中对于所述底栅结构的金属氧化物薄膜晶体管,在所述金属氧化物薄膜晶体管的半导体层的上方设置有刻蚀阻挡层。

41.根据本发明的方案,将硅基薄膜晶体管和金属氧化物薄膜晶体管单片集成在同一基板上,其中,连接上述两种类型的薄膜晶体管的导体互连层为包括至少两种材料的堆叠导体层。堆叠导体层中的一个导体层与一种类型的薄膜晶体管的半导体层的源极接触面和漏极接触面连接,而另一个导体层与另一种类型的薄膜晶体管的半导体层的源极接触面和漏极接触面连接。因此,可以在使用相对少的掩膜数量的同时,实现不同导电材料与不同类型薄膜晶体管之间接触的最佳适配,允许对ltps tft的源极和漏极接触区域进行化学处理或清洗且不会损害到mo tft,并且能够与使用具有保护性蚀刻阻挡层的mo tft兼容。通过本发明的实施方案,可以同时解决半导体表面处理和电极材料选择的问题,从而实现一种更便捷、更低成本的ltps和mo tft的单片集成。另外,通过将ltps和mo半导体结合,可以构建分别由ltps和mo半导体组成的互补p型和n型tft组成的电路。相较于单一极性tft构建的电路,互补性的电路设计能提升电路的性能并能减少系统的功率耗散。

42.总体而言,相对于上述现有技术,本发明具有以下优势:能够减少掩模数量,同时允许对不同类型的薄膜晶体管的源极和漏极的接触区域进行单独的化学处理或清洁;并且可适用于包含具有保护性蚀刻阻挡(etch stop:es)层的薄膜晶体管结构。此外,根据本发明的实施方案,可以实现不同导电材料与不同类型薄膜晶体管之间电接触的最佳适配。

附图说明

43.以示例的方式参考以下附图描述本发明的非限制性且非穷举性实施例,其中:

44.图1a

‑

1c是示出根据现有技术的单片集成一个ltps tft和一个mo tft的工艺过程的截面示意图。

45.图2a

‑

2f是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个具备保护性es层的底栅mo tft的示例工艺过程的截面示意图,其中首先形成mo tft的接触。

46.图3a

‑

3e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个具备保护性es层的底栅mo tft的示例工艺过程的截面示意图,其中首先形成ltps tft的接触。

47.图4a

‑

4f是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft共享栅电极层,并且首先形成mo tft的接触。

48.图5a

‑

5e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft共享栅电极层,并且首先形成ltps tft的接触。

49.图6a

‑

6f是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft不共享栅电极层,并且首先形成mo tft的接触。

50.图7a

‑

7e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft不共享栅电极层,并且首先形成ltps tft的接触。

具体实施方式

51.为了使本发明的上述以及其他特征和优点更加清楚,下面结合附图进一步描述本发明。应当理解,本文给出的具体实施例是出于向本领域技术人员解释的目的,仅是示例性的,而非限制性的。

52.在本文中描述的特征可以不同的形式体现,并且不应被解释为限于在本文中描述的实施例。而是,提供在本文中描述的实施例仅仅是为了例示实施在本文中描述的器件和/或方法的许多可能方式中的一些。在以下描述中,阐述了许多具体细节,以提供对本发明的透彻理解。然而,对于本领域的普通技术人员将明显的是,不必须采用具体细节来实践本发明。在一些情况下,未详细描述众所周知的材料或方法,以避免模糊本发明。

53.如在本文中使用的,术语“和/或”包括相关联的所列项中的任何一个以及相关联的所列项中的任何两个或更多个的任何组合。术语“一个或多个”指的是一个或者大于一个的指代项。

54.尽管在本文中可以使用诸如“第一”和“第二”之类的术语来描述各种构件、部件、部分或要素,但是这些构件、部件、部分或要素不受这些术语限制。而是,这些术语仅被用来将一个构件、部件、部分或要素与另一个构件、部件、部分或要素区分开。因此,在不偏离本发明的教导的前提下,在本文中提及的第一构件、部件、部分或要素也可以称为第二构件、部件、部分或要素。

55.在本文中可以使用诸如“上”、“下”、“左”、“右”、“上方”和“下方”之类的空间术语,以便于描述如在图中示出的一个构件、部件、部分或要素与另一个构件、部件、部分或要素的相对位置关系。另外,关于本文中提到的“源极接触面”和“漏极接触面”的位置不仅可以如下文所示例的那样布置,即,“源极接触面”位于左侧,“漏极接触面”位于右侧,而且所述“源极接触面”和“漏极接触面”的位置可以互换。

56.在本文中使用的术语仅用于描述各个实施例,并且不用来限制本公开内容。除非上下文另有明确指示,否则“一”、“一个”和“该”意在也可以包括复数形式。例如,术语“一”、“一个”、“另一”和“另一个”可以广义地理解为“一个”、“两个”以及“更多个”,也可以根据上下文相应地理解为“一种”或者“另一种”。术语“包括”、“包含”和“具有”指定所陈述的特征、操作、构件、元件和/或其组合的存在,但不排除存在或添加一个或多个其他特征、操作、构件、元件和/或其组合。

57.本发明的总体构思如下:通过使包括至少两种材料的堆叠导体层中的一个导体层与一种类型的薄膜晶体管的半导体层的源极接触面和漏极接触面接触以及其另一导体层与另一种类型的薄膜晶体管的半导体层的源极接触面和漏极接触面接触,能够在使用相对少的掩模数量的同时解决半导体表面处理和电极材料选择的问题,并且可适用于包含具有保护性蚀刻阻挡层的薄膜晶体管结构,从而实现更简单便捷、更低成本、电接触更佳的混合型薄膜晶体管的单片集成。

58.一方面,本发明提出一种硅基薄膜晶体管和金属氧化物薄膜晶体管集成的电子器件,所述电子器件可以包括基板、硅基薄膜晶体管和金属氧化物薄膜晶体管。具体地,所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管设置在所述基板上;所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管可以分别包括:栅极、源极、漏极和半导体层,其中,所述半导体层至少包括源极接触面和漏极接触面;以及所述硅基薄膜晶体管和所述金属氧化物薄膜晶

体管的源极和漏极分别由堆叠布置的第一导体层和第二导体层形成,第一导体层和第二导体层形成堆叠导体层。其中,所述第一导体层和所述第二导体层中的一个导体层接触所述硅基薄膜晶体管的半导体层的源极接触面和漏极接触面;以及所述第一导体层和所述第二导体层中的另一个导体层接触所述金属氧化物薄膜晶体管的半导体层的源极接触面和漏极接触面。

59.具体地,可以形成四种相应的源极接触面和漏极接触面与电导体层的连接类型:所述硅基薄膜晶体管的半导体层的源极接触面和漏极接触面连接到所述第一导体层,并且所述金属氧化物薄膜晶体管的半导体层的的源极接触面和漏极接触面连接到所述第二导体层;或者,所述硅基薄膜晶体管的半导体层的源极接触面和漏极接触面连接到所述第二导体层,并且所述金属氧化物薄膜晶体管的半导体层的源极接触面和漏极接触面连接到所述第一导体层。所述堆叠导体层的导电材料可以包括金属、金属氧化物、硅化物或者其任意组合,如将在下文中详细描述的。

60.在一个实施例中,所述第一导体层和所述第二导体层可以通过接触通孔或者直接与相应的所述硅基薄膜晶体管或者所述金属氧化物薄膜晶体管的半导体层的源极接触面和漏极接触面接触,从而形成相应薄膜晶体管的源极和漏极。

61.在一个实施例中,所述第一导体层和所述第二导体层可以具有延伸穿过其中的开口,所述开口具有对准或不对准的内部侧壁。

62.这里,硅基薄膜晶体管和金属氧化物薄膜晶体管可以称为混合型薄膜晶体管。硅基薄膜晶体管可以包括顶栅结构的薄膜晶体管;金属氧化物薄膜晶体管可以包括底栅结构或顶栅结构的薄膜晶体管,其中对于底栅结构的金属氧化物薄膜晶体管,在其半导体层的上方设置有刻蚀阻挡层以保护该半导体层。半导体层可以称为有源层,并且可以可选地包括沟道区域。半导体层可以包括各种合适的材料,不同的半导体材料制成的tft具备不同的特性,如将在下文中详细描述的。

63.在一个实施例中,本发明的电子器件还可以包括:

64.缓冲层,所述缓冲层设置在所述基板的上方且设置在至少所述第一半导体层的下方;栅极绝缘层,所述栅极绝缘层设置在至少所述第一半导体层的上方且设置在至少所述第一栅极的下方;以及层间电介质层,所述层间电介质层的至少一部分设置在所述第一栅极和所述第二栅极的上方,并且所述层间电介质层位于所述第一导体层的下方。

65.另一方面,本发明提出一种制造上述电子器件的方法,所述方法至少可以包括:

66.提供基板;

67.在所述基板上分别图案化形成硅基薄膜晶体管和金属氧化物薄膜晶体管的栅极和半导体层,其中,所述半导体层具有源极接触面和漏极接触面;

68.在所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管的栅极和半导体层的上方形成层间电介质层;

69.图案化至少所述层间电介质层,以暴露出所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管中的一薄膜晶体管的半导体层的源极接触面和漏极接触面;

70.在层间电介质层的上方沉积导电材料以形成第一导体层,所述第一导体层与所暴露的所述一薄膜晶体管的半导体层的源极接触面和漏极接触面连接;

71.图案化至少所述第一导体层,以暴露出所述硅基薄膜晶体管和所述金属氧化物薄

膜晶体管中的另一薄膜晶体管的半导体层的源极接触面和漏极接触面;

72.在第一导体层的上方沉积导电材料以形成第二导体层,所述第二导体层与所暴露的所述另一薄膜晶体管的半导体层的源极接触面和漏极接触面连接;

73.图案化第一导体层和第二导体层,分别形成所述硅基薄膜晶体管和所述金属氧化物薄膜晶体管的源极和漏极。

74.在一个实施例中,所述方法还可以包括:分别在所述硅基薄膜晶体管的栅极和半导体层的上方以及所述金属氧化物薄膜晶体管的栅极和半导体层的上方,形成延伸穿过所述第一导体层和所述第二导体层的开口,所述开口具有对准或不对准的内部侧壁。

75.在一个实施例中,所述第一导体层和所述第二导体层中的任一个或者二者通过接触通孔或者直接与相应的所述硅基薄膜晶体管或者所述金属氧化物薄膜晶体管的相应半导体层的源极接触面和漏极接触面连接,所述接触通孔是在图案化至少所述层间电介质层或者图案化至少所述第一导体层以暴露出相应薄膜晶体管的半导体层的源极接触面和漏极接触面期间形成的。

76.在一个实施例中,所述方法还包括在形成所述接触通孔之后,对所述接触通孔进行化学处理。

77.本发明的金属化过程需要三个掩膜步骤,其中两个掩膜步骤用于形成接触通孔,一个掩膜步骤用于限定导体互连层。另外,如上文结合本发明的电子器件所描述的各细节可被包括或体现在本发明的制造方法中。下面结合具体实施方案对上述方法进行示例性说明。

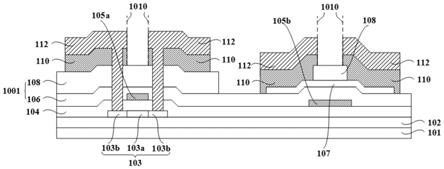

78.图2a

‑

2f和图3a

‑

3e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个具备保护性es层的底栅mo tft的示例工艺过程的截面示意图,其中在图2b

‑

2f中首先形成mo tft的接触,而在图3a

‑

3e中首先形成ltps tft的接触。

79.在该实施方案中,如图2a所示出的,首先在基板101上形成缓冲层102,其中缓冲层102是绝缘的。其次,通过沉积半导体材料并使其图案化形成岛(island)以形成ltps tft半导体层103,ltps tft半导体层103包括沟道区域103a、源极接触面103b(左侧)和漏极接触面103b(右侧)。然后,在ltps tft半导体层103上设置栅极绝缘层104。接着,在栅极绝缘层104上通过沉积导体材料并使其图案化以形成ltps tft的顶栅电极105a和mo tft的底栅电极105b。接下来,在顶栅电极105a和底栅电极105b上形成绝缘层106,其中绝缘层106是mo tft的栅极绝缘层(也称为栅极介电层)。再接下来,在绝缘层106上沉积mo tft半导体材料并使其图案化形成岛以形成mo tft半导体层107。然后,在mo tft半导体层107上设置由绝缘材料形成的保护性刻蚀阻挡(es)层108,其中绝缘层106和保护性刻蚀阻挡层108形成层间电介质层1001。该实施方案的后续工艺步骤可以包括以下两种实现方式:

80.根据该实施方案的如图2b

‑

2f中所示的第一种实现方式,首先形成mo tft的接触。

81.具体地,首先,通过使用掩膜对es层108进行图案化以暴露出mo tft半导体层107的一部分(该一部分对应于mo tft半导体层107的源极接触面和漏极接触面)(图2b)。其次,沉积第一导体层110,其中,第一导体层110与不在es层108覆盖下的mo tft半导体层107的部分(即mo tft半导体层107的源极接触面和漏极接触面)接触(图2c)。然后,通过使用掩膜以形成ltps tft的接触通孔111,其中,接触通孔111自上而下依次穿过第一导体层110、层间电介质层1001和栅极绝缘层104(图2d)。接着,对接触通孔111进行化学处理,之后沉积第

二导体层112,第二导体层112通过ltps tft的接触通孔111与ltps tft半导体层的源极接触面103b(左侧)和漏极接触面103b(右侧)接触(图2e)。最后,通过使用掩膜对第一导体层110和第二导体层112的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(105a和105b)和半导体层(103和107)的上方形成具有延伸穿过第一导体层110和第二导体层112中的开口,该开口具有对准的内部侧壁1010,从而分别形成ltps tft和mo tft的导体互连(图2f),或者说分别形成所述ltps tft和所述mo tft的源极和漏极。

82.根据该实施方案的如图3a

‑

3e中所示的第二种实现方式,首先形成ltps tft的接触。

83.具体地,首先,通过使用掩膜对es层108进行图案化以形成ltps tft的接触通孔113,以暴露出ltps tft半导体层103的一部分,该一部分对应于ltps tft半导体层103的源极接触面103b(左侧)和漏极接触面103b(右侧),ltps tft的接触通孔113自上而下依次穿过层间电介质层1001和栅极绝缘层104(图3a)。其次,对接触通孔113进行化学处理,之后沉积第一导体层210,其中第一导体层210通过接触通孔113与ltps tft半导体层103的源极接触面103b(左侧)和漏极接触面103b(右侧)接触(图3b)。然后,通过使用掩膜对第一导体层210和es层108进行图案化,以暴露出mo tft半导体层107的一部分(该一部分对应于mo tft半导体层107的源极接触面和漏极接触面)(图3c)。接着,沉积第二导体层211,第二导体层211与不在es层108覆盖下的mo tft半导体层107的部分(即mo tft半导体层107的源极接触面和漏极接触面)接触(图3d)。最后,通过使用掩膜对第一导体层210和第二导体层211的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(105a和105b)和半导体层(103和107)的上方形成具有延伸穿过第一导体层210和第二导体层211中的开口,该开口具有对准的内部侧壁2010,从而分别形成ltps tft和mo tft的导体互连(图3e),或者说分别形成所述ltps tft和所述mo tft的源极和漏极。

84.图4a

‑

4f和图5a

‑

5e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft共享栅电极层,在图4b

‑

4f中首先形成mo tft的接触,而在图5a

‑

5e中首先形成ltps tft的接触。

85.在该实施方案中,如图4a所示出的,首先在基板301上形成缓冲层302,其中缓冲层302是绝缘的。其次,通过沉积半导体材料并使其图案化形成岛以形成ltps tft半导体层303,ltps tft半导体层303包括沟道区域303a、源极接触面303b(左侧)和漏极接触面303b(右侧)。然后,在ltps tft半导体层303上设置栅极绝缘层304。接着,在栅极绝缘层304上沉积mo tft半导体材料并使其图案化形成岛以形成mo tft半导体层305,mo tft半导体层305包括沟道区域305a、源极接触面305b(左侧)和漏极接触面305b(右侧)。接下来,沉积绝缘层306。再接下来,在绝缘层306上通过沉积导体材料并使其图案化以形成ltps tft的顶栅电极307a和mo tft的顶栅电极307b,其中ltps tft的栅极介电层由栅极绝缘层304和绝缘层306组成,mo tft的栅极介质层为绝缘层306。然后,在顶栅电极307a和顶栅电极307b上形成层间电介质层308。该实施方案的后续工艺步骤可以包括以下两种实现方式:

86.根据该实施方案的如图4b

‑

4f中所示的第一种实现方式,首先形成mo tft的接触。

87.具体地,首先,通过使用掩膜对层间电介质层308进行图案化以形成mo tft的接触通孔310b,其中接触通孔310b穿过层间电介质层308,以暴露出mo tft半导体层305的一部分(该一部分对应于mo tft半导体层305的源极接触面和漏极接触面)(图4b)。其次,沉积第

一导体层311,其中,第一导体层311通过接触通孔310b与所暴露出的mo tft半导体层305的源极接触面305b(左侧)和漏极接触面305b(右侧)接触(图4c)。然后,通过使用掩膜以形成ltps tft的接触通孔310a,其中,接触通孔310a自上而下依次穿过第一导体层311、层间电介质层308和栅极绝缘层304,以暴露出ltps tft半导体层303的源极接触面303b(左侧)和漏极接触面303b(右侧)(图4d)。接着,对接触通孔310a进行化学处理,之后沉积第二导体层312,第二导体层312通过ltps tft的接触通孔310a与ltps tft半导体层的源极接触面303b(左侧)和漏极接触面303b(右侧)接触(图4e)。最后,通过使用掩膜对第一导体层311和第二导体层312的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(307a和307b)和半导体层(303和305)的上方形成具有延伸穿过第一导体层311和第二导体层312中的开口,该开口具有对准的内部侧壁3010,从而分别形成ltps tft和mo tft的导体互连,或者说,分别形成所述ltps tft和所述mo tft的源极和漏极(图4f)。

88.根据该实施方案的如图5a

‑

5e中所示的第二种实现方式,首先形成ltps tft的接触。

89.具体地,首先,通过使用掩膜对层间电介质层308进行图案化以形成ltps tft的接触通孔313a,其中接触通孔313a穿过层间电介质层308和栅极绝缘层304,以暴露出ltps tft半导体层303的一部分(该一部分对应于ltps tft半导体层303的源极接触面和漏极接触面)(图5a)。其次,对接触通孔313a进行化学处理,之后沉积第一导体层410,其中,第一导体层410通过接触通孔313a与所暴露出的ltps tft半导体层303的源极接触面303b(左侧)和漏极接触面303b(右侧)接触(图5b)。然后,通过使用掩膜以形成mo tft的接触通孔313b,其中,接触通孔313b自上而下依次穿过第一导体层410和层间电介质层308,以暴露出mo tft半导体层305的源极接触面305b(左侧)和漏极接触面305b(右侧)(图5c)。接着,沉积第二导体层411,第二导体层411通过mo tft的接触通孔313b与mo tft半导体层的源极接触面305b(左侧)和漏极接触面305b(右侧)接触(图5d)。最后,通过使用掩膜对第一导体层410和第二导体层411的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(307a和307b)和半导体层(303和305)的上方形成具有延伸穿过第一导体层410和第二导体层411中的开口,该开口具有对准的内部侧壁4010,从而分别形成ltps tft和mo tft的导体互连(图5e),或者说分别形成所述ltps tft和所述mo tft的源极和漏极。

90.图6a

‑

6f和图7a

‑

7e是示出根据本发明的一实施方案的单片集成一个顶栅ltps tft和一个顶栅mo tft的示例工艺过程的截面示意图,其中两种tft不共享栅电极层,在图6b

‑

6f中首先形成mo tft的接触,而在图7a

‑

7e中首先形成ltps tft的接触。

91.在该实施方案中,如图6a所示出的,首先在基板501上形成缓冲层502,其中缓冲层502是绝缘的。其次,通过沉积半导体材料并使其图案化形成岛以形成ltps tft半导体层503,ltps tft半导体层503包括沟道区域503a、源极接触面503b(左侧)和漏极接触面503b(右侧)。然后,在ltps tft半导体层503上设置栅极绝缘层504。接着,在栅极绝缘层504上通过沉积导体材料并使其图案化以形成ltps tft的顶栅电极505。接下来,沉积绝缘层506。在绝缘层506上沉积mo tft半导体材料并使其图案化形成岛以形成mo tft半导体层507,mo tft半导体层507包括沟道区域507a、源极接触面507b(左侧)和漏极接触面507b(右侧)。再接下来,在mo tft半导体层507上设置绝缘层和导体层并使其图案化以形成mo tft栅极绝缘层508和mo tft顶栅电极509。然后,形成绝缘层510。其中绝缘层506和绝缘层510形成层

间电介质层5001。该实施方案的后续工艺步骤可以包括以下两种实现方式:

92.根据该实施方案的如图6b

‑

6f中所示的第一种实现方式,首先形成mo tft的接触。

93.具体地,首先,通过使用掩膜对绝缘层510进行图案化以形成mo tft的接触通孔511b,其中接触通孔511b穿过绝缘层510,以暴露出mo tft半导体层507的一部分(该一部分对应于mo tft半导体层507的源极接触面和漏极接触面)(图6b)。其次,沉积第一导体层512,其中,第一导体层512通过接触通孔511b与所暴露出的mo tft半导体层507的源极接触面507b(左侧)和漏极接触面507b(右侧)接触(图6c)。然后,通过使用掩膜以形成ltps tft的接触通孔511a,其中,接触通孔511a自上而下依次穿过第一导体层512、层间电介质层5001和栅极绝缘层504,以暴露出ltps tft半导体层503的源极接触面503b(左侧)和漏极接触面503b(右侧)(图6d)。接着,对接触通孔511a进行化学处理,之后沉积第二导体层513,第二导体层513通过ltps tft的接触通孔511a与ltps tft半导体层的源极接触面503b(左侧)和漏极接触面503b(右侧)接触(图6e)。最后,通过使用掩膜对第一导体层512和第二导体层513的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(505和509)和半导体层(503和507)的上方形成具有延伸穿过第一导体层512和第二导体层513中的开口,该开口具有对准的内部侧壁5010,从而分别形成ltps tft和mo tft的导体互连(图6f),或者说分别形成所述ltps tft和所述mo tft的源极和漏极。

94.根据该实施方案的如图7a

‑

7e中所示的第二种实现方式,首先形成ltps tft的接触。

95.具体地,首先,通过使用掩膜对层间电介质层5001进行图案化以形成ltps tft的接触通孔514a,其中接触通孔514a穿过层间电介质层5001和栅极绝缘层504,以暴露出ltps tft半导体层503的一部分(该一部分对应于ltps tft半导体层503的源极接触面和漏极接触面)(图7a)。其次,对接触通孔514a进行化学处理,之后沉积第一导体层610,其中,第一导体层610通过接触通孔514a与所暴露出的ltps tft半导体层503的源极接触面503b(左侧)和漏极接触面503b(右侧)接触(图7b)。然后,通过使用掩膜对第一导体层610和绝缘层510进行图案化以形成mo tft的接触通孔514b,其中,接触通孔514b自上而下依次穿过第一导体层610和绝缘层510,以暴露出mo tft半导体层507的源极接触面507b(左侧)和漏极接触面507b(右侧)(图7c)。接着,沉积第二导体层611,第二导体层611通过mo tft的接触通孔514b与mo tft半导体层的源极接触面507b(左侧)和漏极接触面507b(右侧)接触(图7d)。最后,通过使用掩膜对第一导体层610和第二导体层611的堆叠进行图案化,以分别在ltps tft和mo tft的栅极(505和509)和半导体层(503和507)的上方形成具有延伸穿过第一导体层610和第二导体层611中的开口,该开口具有对准的内部侧壁6010,从而分别形成ltps tft和mo tft的导体互连(图7e),或者说分别形成所述ltps tft和所述mo tft的源极和漏极。应理解,尽管上述图中示出了对准的内部侧壁,但是根据情况,内部侧壁也可以是不对准的。另外,尽管上述图中未描述对mo tft的接触通孔或源极接触面和漏极接触面进行化学处理,但是根据情况,在第一导体层或第二导体层与mo tft的半导体层的源极接触面和漏极接触面接触之前,也可以对mo tft的接触通孔或源极接触面和漏极接触面进行化学处理。

96.根据需要,本文中所描述的堆叠导体层的导电材料可以例如但不限于选自金属、金属氧化物、硅化物或者其任意组合。其中,上述金属可以例如但不限于选自钼(mo)、铝

(al)、钨(w)、钯(pd)、铂(pt)、钛(ti)、铜(cu)、银(ag)、金(au)、钨钛(tiw)、铬(cr)或者其任意组合。上述金属氧化物可以例如但不限于选自氧化铟锡(ito)、铟锌氧化物(izo)、氧化镍(nio)、偏铝酸铜(cualo2)或者其任意组合。上述硅化物可以例如但不限于选自硅化镍、硅化钛、硅化钨、硅化钼或者其任意组合。所述第一导体层和第二导体层可以根据相应的ltps tft和mo tft由合适的不同或相同的导电材料制成。例如,第一导体层可以由钼形成,第二导体层可以由铝形成。例如,第一导体层和第二导体层本身可以由多种导电材料混合或叠层形成,比如,第一导体层为钼/铝叠层,第二导体层为铝/钼叠层。优选地,第一导体层和第二导体层可以具有不同种类的导电材料。

97.根据需要,本文中所描述的mo tft的半导体层的金属氧化物半导体材料可以例如但不限于选自铟镓锌氧化物(igzo)、氧化锌(zno)、铟锌氧化物(izo)、镓锌氧化物(gzo)、氧化锌锡(zto)、氧化铟锡锌(itzo)、氧化铟锡(ito)以及其任意组合。

98.最后应当说明的是,尽管结合上述实施例和实施方案对本发明进行了描述,但其仅为本发明的优选实施例,而非对本发明保护范围的限制。本领域的普通技术人员应当理解,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。