1.本发明涉及发光装置。

背景技术:

2.作为在基板上具备发光元件的发光装置,提出了各种形状的发光装置。这种发光装置中,在基台上安装发光元件,按照覆盖发光元件的方式设有透光板(日本特开2009

‑

212281号公报)。透光板具有与基台对置的对置面,发光元件位于基台与透光板之间。在透光板的对置面形成有配线图案。该配线图案与发光元件的电极电连接、并且与设于基台的对置面的导体图案电连接。

技术实现要素:

3.发明所要解决的课题

4.发光装置中,若基台与透光板之间的气密性低,则水分等会从基台与透光板之间侵入到发光元件的收纳区域,会因该水分等的作用而使发光元件劣化。用于解决课题的手段

5.一个实施方式的发光装置具备:具有透光性的陶瓷基板;安装于所述陶瓷基板的发光元件;设于所述陶瓷基板的内部并与所述发光元件电连接的配线;与所述陶瓷基板对置地设置的基材;以及将所述陶瓷基板与所述基材之间气密地密封的密封部件,所述发光元件被设置在由所述陶瓷基板、所述基材和所述密封部件包围的空间中,所述配线包含在所述陶瓷基板的平面方向延伸的配线层。发明的效果

6.根据上述发光装置,能够抑制发光元件的劣化。

附图说明

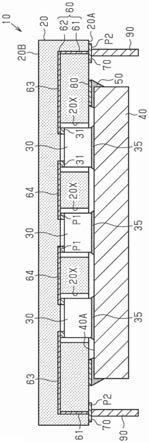

7.图1a为示出一个实施方式的发光装置的示意性截面图(图2中的1

‑

1线截面图)。图1b为图1a所示的发光装置的局部放大截面图。图2为图1的发光装置的示意性俯视图。图3a、3b、4a、4b、5a和5b为示出一个实施方式的发光装置的制造方法的示意性截面图。图6~10为根据各种变更例的发光装置的示意性截面图。

具体实施方式

8.下面参照附图对一个实施方式进行说明。需要说明的是,附图中,为方便起见,有时将特征部分放大示出以容易理解该特征,但各构成要素的尺寸比例等并不限于在各附图中相同。另外,在截面图中,为了容易理解各部件的截面结构,将一部分部件的影线替换成斑点图案来示出,省略一部分部件的影线。需要说明的是,本说明书中,“平面观察”是指在

铅直方向(例如图1a的上下方向)上观察对象物,“平面形状”是指在铅直方向上观察到的对象物的形状。

9.(发光装置10的整体构成)如图1a所示,发光装置10例如包含陶瓷基板20、安装在陶瓷基板20上的1个或多个(本实施方式中为9个)发光元件30、与陶瓷基板20对置地设置的散热部件40、以及密封部件50。在陶瓷基板20的内部设有与发光元件30电连接的配线60。各发光元件30例如为镓砷磷(gaasp)系、磷化镓(gap)系、铝镓砷(algaas)系、铝铟镓磷(algainp)系、铟氮化镓(ingan)系的发光元件。本实施方式的各发光元件30是发出蓝色波长的ingan系的发光元件。

10.此处,本说明书中的“对置”是指面彼此或部件彼此处于相互面对面的位置,不仅包括相互处于完全面对面的位置的情况,还包括相互部分地处于面对面的位置的情况。另外,本说明书中的“对置”包括在2个部分之间夹有与2个部分不同的部件的情况、以及在2个部分之间未夹设任何部件的情况这两种情况。

11.(陶瓷基板20的构成)陶瓷基板20为具有透光性的陶瓷。作为陶瓷,可以举出氧化物系陶瓷、非氧化物系陶瓷。作为氧化物系陶瓷,例如可以举出氧化铝(al2o3、以下也称为“氧化铝”)、氧化锆(zro2)等。作为非氧化物系陶瓷,例如可以举出氮化铝(aln)、氮化硅(si3n4)等。陶瓷基板20例如为多晶陶瓷(多晶体)。作为多晶陶瓷,例如可以举出多晶氧化铝、多晶氮化铝。

12.本实施方式的陶瓷基板20是以氧化铝作为主成分的氧化铝基板。本实施方式的氧化铝为多晶体、即为多晶氧化铝。此处,本说明书中,“以氧化铝作为主成分”是指在构成氧化铝基板的材料中,氧化铝包含得最多。氧化铝的纯度例如为90%以上、优选为95%以上、更优选为99.5%以上。

13.作为陶瓷基板20的原料组合物,例如可以使用以氧化铝作为主成分、添加混合有氧化钇和镧系元素氧化物的组合物。陶瓷基板20例如具有石榴石相。作为石榴石相,例如可以举出钇铝石榴石(yttrium aluminum garnet:yag、y3al5o

12

)相。镧系元素氧化物被掺杂在钇铝石榴石相中。包含镧系元素氧化物的石榴石相起到作为荧光体的功能。作为镧系元素,例如可以使用选自由铈(ce)、铕(eu)、铒(er)、镱(yb)、铥(tm)、钕(nd)组成的组中的1种以上的元素。此处,发光装置10中,在以发出白色光为目的、发光元件30为蓝色波长的发光元件的情况下,可以适当地使用作为镧系元素的铈。含有铈的钇铝石榴石相起到作为发出黄色光的黄色荧光体的功能。由发光元件30发出的蓝色光的一部分吸收黄色荧光体而发出黄色的荧光,由此通过该黄色光和未被黄色荧光体吸收的蓝色光的混合波长光而形成伪白色。另外,作为镧系元素氧化物,除了铈以外,还进一步将铕掺杂在钇铝石榴石相中,由此得到红色波长区域的荧光,因此能够提高白色光的显色性。由石榴石相构成的荧光体的量例如可以根据发光元件30的发光强度或波长区域进行调整,以使其成为适当的混合波长状态。这样,具有荧光体的陶瓷基板20具有波长转换功能。

14.需要说明的是,石榴石相的含量例如可以设定为3mol%以上50mol%以下。例如,钇铝石榴石相的含量可以设定为3mol%以上10mol%以下。镧系元素的含量例如以氧化物换算可以设定为0.2mol%以上10mol%以下。例如,铈的含量以氧化物换算可以设定为0.2mol%以上1mol%以下。

15.陶瓷基板20具有透光性。作为陶瓷基板20的原料组合物,例如可以添加作为杂质

的硅(si)。由此可以提高陶瓷基板20的光学特性。例如,通过利用二氧化硅(sio2)等氧化物以杂质的形式微量地添加硅,能够提高陶瓷基板20的透光性。需要说明的是,硅的含量例如可以被设定为0.001mol%以上1.0mol%以下。

16.陶瓷基板20例如被形成为板状。陶瓷基板20包含下表面20a和上表面20b。陶瓷基板20包含多个凹部20x。各凹部20x形成在与散热部件40对置的陶瓷基板20的下表面20a。各凹部20x从陶瓷基板20的下表面20a朝向陶瓷基板20的上表面20b凹陷。各凹部20x的底面形成在陶瓷基板20的厚度方向的中途位置。

17.如图2所示,多个凹部20x相互分开地设置。多个凹部20x在平面观察时排列成矩阵状(本实施方式中为3

×

3)。多个凹部20x例如被设于陶瓷基板20的平面中央部。

18.各凹部20x可以具有任意的平面形状。各凹部20x的平面形状例如可以为矩形或圆形。本实施方式中,各凹部20x的平面形状为矩形。

19.如图1a所示,发光装置10例如包含设于陶瓷基板20内部的配线60、形成在陶瓷基板20的下表面20a的一对电极端子70、以及形成在陶瓷基板20的下表面20a的金属层80。作为配线60和电极端子70的材料,例如可以使用高熔点金属。作为配线60和电极端子70的材料,例如可以使用以选自由钨(w)、钼(mo)、铂(pt)、钯(pd)组成的组中的至少一种金属作为主成分的金属材料。例如,配线60和电极端子70含有90重量%以上的钨或钼来构成。配线60的材料和电极端子70的材料可以为相互相同的材料,也可以为相互不同的材料。

20.配线60例如与多个发光元件30电连接。配线60例如将多个发光元件30与一对电极端子70电连接。配线60例如将多个发光元件30相互电连接。配线60例如将多个发光元件30并联或串联连接。配线60例如将多个发光元件30并联和串联连接。

21.如图2所示,本实施方式中,配线60将多个(图2的示例为9个)发光元件30并联和串联连接。图2的示例中,配线60将在一对电极端子70间排成一列(图2中为沿左右方向)地设置的3个发光元件30串联连接。另外,在图2的示例中,配线60将分别包含串联连接的3个发光元件30的3个组(3个串联电路)并联连接。

22.如图1a所示,配线60包含与电极端子70电连接的配线层61、以及在陶瓷基板20的平面方向(即在截面观察时与陶瓷基板20的厚度方向正交的方向)延伸的配线层62。

23.各配线层61例如与各电极端子70直接连接。各配线层61的下表面从陶瓷基板20的下表面20a露出。各配线层61的下表面与陶瓷基板20的下表面20a齐平。各配线层61的下表面与各电极端子70的上表面直接连接。由此,各配线层61与电极端子70电连接。各配线层61形成为从陶瓷基板20的下表面20a向上方延伸的柱状。各配线层61的上表面与配线层62的下表面连接。

24.配线层62例如包含与各配线层61直接连接的配线层63、以及在陶瓷基板20的平面方向(图1a中为左右方向)上与配线层63分开地设置的配线层64。配线层63与配线层64形成在同一平面上。

25.各配线层63例如按照在陶瓷基板20的平面方向延伸的方式形成为长尺寸。各配线层63例如设于陶瓷基板20的外周区域。各配线层63例如将配线层61的上表面与长度方向的一个端部的下表面进行连接,长度方向的另一端部的下表面在凹部20x的底部露出。各配线层63的下表面例如与凹部20x的底面形成于同一平面上。各配线层63的侧面例如被陶瓷基板20覆盖。各配线层63例如按照在平面观察时将密封部件50和金属层80横穿的方式来形

成。

26.各配线层64例如按照在陶瓷基板20的平面方向延伸的方式形成为长尺寸。各配线层64例如被设于比配线层63更靠近陶瓷基板20的内侧的区域。各配线层64例如被架设在相邻的凹部20x之间。各配线层64中,例如长度方向的两端部的下表面分别在不同的凹部20x的底部露出。例如,各配线层64的一个端部的下表面在相邻的凹部20x的一个凹部20x的底部露出,各配线层64的另一端部的下表面在相邻的凹部20x的另一凹部20x的底部露出。各配线层64的下表面例如与凹部20x的底面形成于同一平面上。各配线层64的侧面例如被陶瓷基板20覆盖。

27.此处,在凹部20x的底部露出的配线层62(即配线层63,64)的下表面起到与发光元件30连接的连接焊盘p1的功能。在凹部20x的底部设有一对连接焊盘p1。

28.在凹部20x的底部露出的配线层62的下表面可以根据需要形成表面处理层。作为表面处理层的示例,可以举出金(au)层、镍(ni)层/au层(使ni层为底层、在ni层上层积有au层的金属层)、ni层/钯(pd)层/au层(使ni层为底层、依序层积ni层、pd层和au层的金属层)等。此处,au层为由au或au合金形成的金属层,ni层为由ni或ni合金形成的金属层,pd层为由pd或pd合金形成的金属层。作为au层、ni层、pd层,例如可以使用通过无电解镀覆法形成的金属层(无电解镀覆层)、通过电解镀覆法形成的金属层(电解镀覆层)。另外,作为表面处理层,也可以使用对于在凹部20x的底部露出的配线层62的下表面施以osp(有机可焊性保护层,organic solderability preservative)处理等抗氧化处理而形成的osp膜。作为osp膜,例如可以使用唑化合物或咪唑化合物等有机覆膜。需要说明的是,在表面处理层形成于在凹部20x的底部露出的配线层62的下表面的情况下,该表面处理层起到连接焊盘p1的功能。

29.如以上所说明,包含配线层61,62的配线60在陶瓷基板20的内部按照跨过密封部件50和金属层80的方式形成。在配线60与金属层80和密封部件50之间夹有陶瓷基板20。因此,配线60与金属层80和密封部件50电绝缘。

30.各电极端子70在比密封部件50更靠外侧的位置设于陶瓷基板20的下表面20a。各电极端子70的上表面与配线层61的下表面直接连接。各电极端子70的下表面例如包含连接有外部连接端子90的外部连接用焊盘p2。例如从外部电源(省略图示)藉由外部连接端子90等向各电极端子70进行供电。多个电极端子70例如包含正侧的电极端子和负侧的电极端子。需要说明的是,作为外部连接端子90,例如可以使用焊锡凸块、焊锡球、引线管脚等。本实施方式的外部连接端子90为引线管脚。

31.各电极端子70可以具有任意的平面形状。各电极端子70的平面形状可以为矩形、圆形。如图2所示,本实施方式中,各电极端子70的平面形状为圆形。

32.如图1a所示,金属层80形成在陶瓷基板20的下表面20a。金属层80在平面观察时形成在连接焊盘p1与电极端子70(外部连接用焊盘p2)之间。例如,金属层80在平面观察时形成在发光元件30与电极端子70之间。金属层80的一部分被设于例如在平面观察时与散热部件40重叠的位置。金属层80的一部分例如在平面观察时在比散热部件40更靠外侧的区域延伸。

33.如图2所示,金属层80形成为框状。金属层80例如形成为矩形的框状。金属层80在平面观察时整体连结形成不间断的环,形成为起点和终点一致的环状结构。金属层80在平

面观察时包围多个发光元件30。换言之,多个发光元件30被设于比金属层80靠内侧的区域。例如,金属层80可以按照平面观察时包围多个发光元件的方式以环状设置。并且,金属层80也可以设置在平面观察时与密封部件50重叠的位置。在本说明书中所使用的“环状”的用词是指形成环(loop)的任意的结构或无端的连续的形状。“环状”的形状包括圆形、椭圆形、或具有锐角或圆角的多边形,但不限于此。

34.作为金属层80的材料,例如可以使用对于构成密封部件50的低熔点合金的润湿性高的金属材料。作为金属层80的材料,例如可以使用对低熔点合金的润湿性高于陶瓷基板20的金属材料。作为金属层80的材料,还可以使用例如铜(cu)、cu合金、镍(ni)、ni合金。另外,作为金属层80的材料,可以使用以选自由钨、钼、铂、钯组成的组中的至少一种金属作为主成分的金属材料。

35.如图1b所示,各发光元件30例如被安装在设于凹部20x的底部的一对连接焊盘p1上。例如,各发光元件30被以倒装芯片方式安装在一对连接焊盘p1上。此处,发光元件30例如在一个面(图1b中为上表面)形成有一对凸块31。例如,发光元件30中,一对凸块31中的一个凸块31被以倒装芯片方式接合在一对连接焊盘p1中的一个连接焊盘p1,另一凸块31被以倒装芯片方式接合在另一连接焊盘p1。由此,发光元件30通过凸块31而与配线层62电连接。本实施方式中,如图1a所示,在一对电极端子70间排成一列(图1a中为左右方向)地设置的3个发光元件30通过配线层62进行串联连接。这些发光元件30由外部电源(省略图示)通过外部连接端子90、电极端子70、配线60进行供电而发光。

36.发光元件30可以具有任意的平面形状。发光元件30的平面形状例如可以为矩形或圆形。本实施方式中,发光元件30的平面形状为矩形。

37.作为发光元件30,例如可以使用发光二极管(light emitting diode:led)、面发光型半导体激光器(垂直腔面发射激光器,vertical cavity surface emitting laser:vcsel)。作为凸块31,例如可以使用金凸块、焊锡凸块。作为焊锡凸块的材料,例如可以使用包含铅(pb)的合金、锡(sn)与au的合金、sn与cu的合金、sn与银(ag)的合金、sn与ag和cu的合金等。

38.多个发光元件30例如分别被收纳在多个凹部20x。即,1个发光元件30被收纳在1个凹部20x。如图1b所示,各发光元件30中,例如其下部从凹部20x向外部突出。各发光元件30的下部例如比陶瓷基板20的下表面20a向下方突出。各发光元件30的下表面例如藉由粘接剂35而与散热部件40的上表面40a连接。各发光元件30通过粘接剂35而与散热部件40进行热连接。

39.作为粘接剂35,例如可以使用环氧系、聚酰亚胺系、硅酮系等粘接剂。这种情况下的粘接剂35的导热率可以为2w/mk~7w/mk的程度。作为粘接剂35,也可以使用以合成橡胶为基础的粘接剂。这种情况下的粘接剂35的导热率可以为2w/mk~3w/mk的程度。另外,作为粘接剂35,也可以使用导热部件(热界面材料,thermal interface material:tim)等具有高导热性的部件。作为导热部件的材料,例如可以使用含有铟(in)、银等软质金属、硅凝胶或金属填料、石墨等的有机系树脂粘结剂等。通过利用导热率高的材料构成粘接剂35,能够将由发光元件30产生的热效率良好地传导至散热部件40。

40.散热部件40例如形成为板状。散热部件40例如具有将由发光元件30产生的热进行

散热的功能。作为散热部件40的材料,例如优选导热率为20w/mk以上的材料,更优选导热率为100w/mk以上的材料。作为散热部件40的材料,例如可以使用氮化铝、碳化硅、氧化铝等导热性优异的陶瓷材料。另外,作为散热部件40的材料,例如可以使用导热性优异的金属材料。作为散热部件40的材料,例如可以使用铜或铝等导热性优异的金属或者包含至少一种以上这些金属的合金。作为散热部件40的材料使用铜、铝的情况下,例如可以在散热部件40的表面形成用于抑制其表面的氧化等的表面处理层。作为表面处理层,例如可以举出au层、ni层/au层、ni层/pd层/au层等镀覆层。另外,作为散热部件40的材料使用铝的情况下,例如可以在对散热部件40的表面实施浸锌处理后形成表面处理层。本实施方式的散热部件40由铜或铜合金形成。本实施方式的散热部件40还起到反射由发光元件30发出的光的光反射部件的功能。

41.如图1a所示,散热部件40以中间隔着发光元件30的方式与陶瓷基板20对置地设置。散热部件40被设于在平面观察时与陶瓷基板20重叠的位置。散热部件40被设于在平面观察时与陶瓷基板20的中央区域重叠的位置。

42.散热部件40的平面形状和厚度例如根据发光元件30的数目或发光装置10整体所要求的散热性能等来适宜地设定。散热部件40可以具有任意的平面形状。散热部件40的平面形状例如可以为圆形或矩形。本实施方式中,散热部件40的平面形状为矩形。散热部件40的厚度例如可以为0.5mm~1.0mm左右。

43.密封部件50将陶瓷基板20与散热部件40之间进行气密密封。密封部件50将陶瓷基板20的下表面20a与散热部件40的上表面40a之间进行气密密封。密封部件50将设有多个发光元件30的空间气密密封。此处,多个发光元件30被设置在由陶瓷基板20、散热部件40和密封部件50包围的空间中。即,多个发光元件30通过密封部件50被气密密封在陶瓷基板20与散热部件40之间的空间内。

44.作为密封部件50的材料,例如可以使用无机系的材料、金属系的材料。作为无机系的材料,例如可以使用玻璃。例如,作为玻璃,可以使用能够在200℃~300℃左右的作业温度进行熔封的低熔点玻璃。另外,作为金属系的材料,可以使用低熔点合金。作为低熔点合金,例如可以使用包含选自由锡、银、铜、锌(zn)、铋(bi)、铟组成的组中的2种以上的金属的焊锡材料。本实施方式的密封部件50由低熔点合金形成。

45.如图1b所示,密封部件50例如形成在金属层80的下表面。密封部件50例如覆盖金属层80的整个下表面。密封部件50例如形成在散热部件40的上表面40a。密封部件50例如覆盖散热部件40的上表面40a和侧面。密封部件50例如覆盖散热部件40的侧面中的上侧的一部分。密封部件50例如与金属层80的下表面接合并同时与散热部件40的上表面40a和侧面接合。密封部件50例如与金属层80的下表面无间隙地密合并同时与散热部件40的上表面40a和侧面无间隙地密合。

46.此处,在形成有密封部件50的部分不形成配线60。即,在陶瓷基板20与散热部件40之间的形成有密封部件50的部分不形成与发光元件30电连接的配线60。

47.如图1a所示,密封部件50例如在平面观察时形成在连接焊盘p1与电极端子70(外部连接用焊盘p2)之间。例如,密封部件50在平面观察时形成在发光元件30与电极端子70之间。

48.如图2所示,密封部件50形成为框状。密封部件50例如形成为矩形的框状。密封部

件50在平面观察时整体连结形成不间断的环,形成为起点和终点一致的环状结构。密封部件50在平面观察时包围多个发光元件30。例如,密封部件50可以按照平面观察时包围多个发光元件的方式以环状设置。

49.(发光装置10的制造方法)接着根据图3a~5b对于发光装置10的制造方法进行说明。首先,在图3a所示的步骤中,在陶瓷粉末中分散混合粘结剂、增塑剂、有机溶剂,制作多片(此处为2片)印刷电路基板21,22。在印刷电路基板22的用于形成配线层61(参照图1a)的部分形成贯通孔。另外,在印刷电路基板22的用于形成凹部20x(参照图1a)的部分形成贯通孔20y。需要说明的是,作为印刷电路基板21,22的陶瓷粉末,例如可以使用以氧化铝作为主成分、添加混合氧化钇和镧系元素氧化物而成的物质。

50.在印刷电路基板21的下表面形成金属层62a。金属层62a通过后续步骤中的烧制而成为图1a所示的配线层62。在印刷电路基板22的贯通孔内形成金属层61a。金属层61a通过后续步骤中的烧制而成为图1a所示的配线层61。

51.金属层61a,62a例如可以通过印刷法形成。例如可以通过丝网印刷法使用金属糊料来形成金属层61a,62a。作为金属糊料,例如可以使用以高熔点金属作为主成分的物质。作为金属糊料,例如可以使用以钨或钼作为主成分且混合有氧化镍、氧化铝、二氧化硅和有机材料的物质。

52.接着,在图3b所示的步骤中,将图3a所示的步骤中制作的印刷电路基板21,22依次层积,制作层积体。接着,在印刷电路基板22的下表面形成在烧制后可成为电极端子70的金属层70a。另外,在印刷电路基板22的下表面形成在烧制后可成为金属层80的金属层80a。金属层70a,80a例如可通过印刷法形成。例如可以通过丝网印刷法使用金属糊料来形成金属层70a,80a。作为金属糊料,例如可以使用与形成金属层61a,62a的金属糊料相同材料的金属糊料。需要说明的是,金属层70a,80a也可以利用图3a所示的步骤形成。

53.接着,在图4a所示的步骤中,通过对图3b所示的层积体进行烧制,将印刷电路基板21,22一体化而形成陶瓷基板20。该陶瓷基板20内置有将图3b所示的金属层61a,62a进行烧结而得到的配线层61,62。即,陶瓷基板20内置有包含配线层61,62的配线60。此时,图3b所示的印刷电路基板22的贯通孔20y成为凹部20x,并且配线层62的一部分作为连接焊盘p1在该凹部20x的底部露出。另外,在陶瓷基板20的下表面20a形成有将图3b所示的金属层70a,80a进行烧结而得到的电极端子70和金属层80。对于这样的陶瓷基板20实施各种加工。例如,将陶瓷基板20的上表面20b等进行磨削

·

研磨。此时,在将配线60、电极端子70等进行研磨的情况下,可以通过溅射法或蒸镀法在从陶瓷基板20露出的金属表面形成新的金属层。例如,可以将作为表面处理层的金属层形成于在凹部20x的底部露出的配线层62的下表面。

54.本步骤的烧制例如可以在还原气氛中或大气气氛中进行。例如,在陶瓷基板20为由含铈的钇铝石榴石

‑

氧化铝混合层形成的陶瓷的情况下,优选在还原气氛中进行烧制。本发明人确认到,与在大气气氛中进行烧制的情况相比,通过在还原气氛中进行烧制,作为烧结体的陶瓷基板20中的荧光强度提高。这被认为是由于铈的价数平衡(ce

3

/ce

4

)的差异所致的。因此,通过调整烧制气氛的氧化性与还原性的平衡、例如氧浓度与氢浓度的平衡,能够调整作为烧结体的陶瓷基板20中的荧光强度。需要说明的是,进行烧制时的温度例如为

1500℃~1600℃的程度。

55.此处,形成在陶瓷基板20的下表面20a的金属层80是为了提高与后续步骤中形成的由低熔点合金构成的密封部件50(参照图1a)的润湿性而设置的。

56.接着,在图4b所示的步骤中,在设于陶瓷基板20的各凹部20x的一对连接焊盘p1上安装发光元件30。例如,在设于各凹部20x的一对连接焊盘p1上分别以倒装芯片的方式接合有发光元件30的凸块31。例如,在凸块31为金凸块的情况下,将该凸块31通过超声波接合在连接焊盘p1上来进行固定。利用本步骤将多个发光元件30分别收纳在多个凹部20x。

57.接着,在图5a所示的步骤中,利用密封部件50将散热部件40接合在陶瓷基板20的下表面20a。本实施方式中,密封部件50由低熔点合金形成。此处,陶瓷基板20的下表面20a和散热部件40的上表面40a形成在被由低熔点合金形成的密封部件50润湿的表面上。本实施方式中,在图3b和图4a所示的步骤中,在烧制前的印刷电路基板22的下表面印刷由高熔点金属形成的金属糊料来形成金属层80a,将该金属层80a与印刷电路基板21,22同时进行烧制,由此在陶瓷基板20的下表面20a形成金属层80。通过该金属层80的形成,在陶瓷基板20的下表面20a形成被由低熔点合金形成的密封部件50润湿的金属化表面上。另外,本实施方式的散热部件40由对低熔点合金的润湿性高的铜或铜合金形成。在散热部件40的表面根据需要形成用于抑制该表面的氧化等的表面处理层。该表面处理层是由对低熔点合金的润湿性高的金属形成的金属层。本实施方式的散热部件40中,上表面40a和侧面为润湿面。

58.本步骤中,密封部件50与形成于陶瓷基板20的下表面20a的金属层80接合,并且与散热部件40的上表面40a和侧面接合。例如,密封部件50与金属层80形成合金来进行接合,并且同时与散热部件40形成合金来进行接合。由此,陶瓷基板20与散热部件40之间利用密封部件50进行气密密封。需要说明的是,密封部件50例如可以通过印刷法等来形成。其后可以通过进行回焊处理等而将密封部件50与金属层80和散热部件40接合。

59.此时,本实施方式中,陶瓷基板20的接合面(即金属层80的下表面)与散热部件40的接合面(即散热部件40的上表面40a和侧面)形成为平坦面。由此可以提高基于密封部件50的气密性。需要说明的是,在与密封部件50的接合面形成凹凸的情况下,会产生润湿性不充分的部分或产生气泡的夹带等,因此可能会降低基于密封部件50的气密性。

60.另外,连接焊盘p1与电极端子70通过被设于陶瓷基板20的内部的配线层61,62进行电连接。因此,形成为框状的密封部件50与配线层61,62利用陶瓷基板20进行电绝缘。由此,例如可防止一对电极端子70彼此穿过密封部件50而短路的情况。

61.需要说明的是,本实施方式中,在烧制前的印刷电路基板22的下表面印刷由高熔点金属形成的金属糊料,并对所得到的金属层80a进行烧制,由此形成了金属层80,但金属层80的形成方法并不限定于此。例如,可以在烧制后的陶瓷基板20的下表面20a印刷由铜或镍等形成的金属糊料,将该金属糊料在低于陶瓷基板20的烧制温度的温度条件下进行烧制来形成金属层80。另外,也可以在烧制后的陶瓷基板20的下表面20a通过溅射法形成金属层80。这种情况下的金属层80例如具有将在陶瓷基板20的下表面20a形成的密合层、以及在该密合层的下表面形成的由对低熔点合金的润湿性高的金属(例如镍等)构成的金属层层积而成的结构。作为密合层的材料,可以使用与陶瓷基板20密合性高的金属材料。作为密合层的材料,例如可以使用钛(ti)、氮化钛(tin)、氮化钽(tan)、钽(ta)、铬(cr)等。另外,在陶瓷基板20的下表面20a的表面粗糙度为一定程度的高表面粗糙度的情况下,可以通过蒸镀法

等形成由对低熔点合金的润湿性高的金属(例如镍等)构成的金属层80。

62.需要说明的是,本实施方式中,散热部件40由铜或铜合金形成,但并不限定于此。例如,可以使散热部件40为陶瓷。这种情况下,例如,为了在散热部件40的成为接合面的部分形成润湿面,在散热部件40的成为接合面的部分形成与金属层80同样的金属层。

63.另外,在图5a所示的步骤中,发光元件30与散热部件40接合。发光元件30的背面(此处为下表面)例如利用粘接剂35而与散热部件40接合。

64.需要说明的是,本实施方式中,将发光元件30利用粘接剂35而与散热部件40接合,但发光元件30与散热部件40的接合方法并不限定于此。例如,可以通过溅射法等在发光元件30的下表面形成金属层,使该金属层与散热部件40合金化,由此将发光元件30与散热部件40进行接合。这种情况下,在发光元件30的下表面形成的金属层可以起到对于由发光元件30发出的光进行反射的光反射部件的功能。需要说明的是,在发光元件30的下表面形成的金属层和散热部件40的接合可以与陶瓷基板20和散热部件40的接合同时进行,也可以在与陶瓷基板20和散热部件40的接合分开的时机进行。在利用分开的时机进行这些接合的情况下,例如作为在发光元件30的下表面形成的金属层的材料,使用在与散热部件40接合时的熔解后熔点向高温侧偏移的材料。

65.在图5b所示的步骤中,在电极端子70的下表面、即在外部连接用焊盘p2上形成外部连接端子90。通过以上的制造步骤可以制造图1a所示的发光装置10。

66.本实施方式具有下述优点。(1)设置将陶瓷基板20与散热部件40之间进行气密密封的密封部件50,在由陶瓷基板20、散热部件40和密封部件50包围的空间中设有发光元件30。即,设有发光元件30的空间利用密封部件50进行气密密封。由此,能够适当地抑制水分等浸入到设有发光元件30的空间中。因此,能够适当地抑制因水分等引起的发光元件30劣化。

67.(2)在陶瓷基板20的内部设有与发光元件30电连接的配线60。该配线60包含在陶瓷基板20的平面方向延伸的配线层62。能够通过该配线层62将与发光元件30电连接的配线60引出到利用密封部件50气密密封的空间的外侧。因此,能够通过陶瓷基板20的内部将配线60引出到利用密封部件50气密密封的空间的外侧。由此,在将配线60引出到气密密封的空间的外侧时,该配线60不必经由陶瓷基板20与散热部件40之间的形成有密封部件50的部分。因此,由于在陶瓷基板20与散热部件40之间的形成有密封部件50的部分未夹设配线60,因而能够适当地得到基于密封部件50的气密性。

68.(3)在比密封部件50靠外侧的位置的陶瓷基板20的下表面20a设有电极端子70。设于陶瓷基板20的内部的配线60将发光元件30与电极端子70电连接。配线60在陶瓷基板20的内部跨过密封部件50。根据该构成,能够在不经由形成有密封部件50的部分的情况下通过陶瓷基板20的内部将发光元件30和电极端子70利用配线60进行电连接。由此,由于在陶瓷基板20与散热部件40之间的形成有密封部件50的部分未夹设配线60,因此能够适当地得到基于密封部件50的气密性。

69.(4)在陶瓷基板20的下表面20a设有多个凹部20x,多个发光元件30分别被收纳在这多个凹部20x。根据该构成,能够将1个发光元件30收纳在1个凹部20x。因此,能够抑制相邻的发光元件30彼此接触的情况。

70.(5)密封部件50由低熔点合金构成。在陶瓷基板20的下表面20a设有由对构成密封部件50的低熔点合金的润湿性高的金属材料形成的金属层80。根据该构成,即使在陶瓷基板20的表面对构成密封部件50的低熔点合金的润湿性低的情况下,通过在陶瓷基板20的表面形成金属层80来进行金属化,也能够将密封部件50与陶瓷基板20(金属层80)适当地接合。由此,即使在陶瓷基板20的表面对构成密封部件50的低熔点合金的润湿性低的情况下,也能够适当地得到基于密封部件50的气密性。

71.(其他实施方式)

·

上述实施方式可以如下变更来实施。上述实施方式和以下的各变更例可以以技术上不矛盾的范围相互组合来实施。

72.·

在上述实施方式中,将配线层61的侧面和上表面利用陶瓷基板20进行覆盖,但并不限定于此。例如,配线层61的侧面可以从陶瓷基板20露出。

73.·

如图6所示,陶瓷基板20的侧面形成倾斜面20c,在该倾斜面20c可以形成光反射膜25。倾斜面20c例如按照随着从陶瓷基板20的上表面20b朝向陶瓷基板20的下表面20a而接近陶瓷基板20的平面中心(平面观察时的陶瓷基板20的中心)的方式进行倾斜。倾斜面20c例如为平面。倾斜面20c例如形成在陶瓷基板20的整个侧面。光反射膜25覆盖倾斜面20c。光反射膜25例如覆盖倾斜面20c的整个面。光反射膜25例如沿着倾斜面20c倾斜。光反射膜25例如反射由发光元件30发出的光。例如,光反射膜25能够使由发光元件30发出的光中的朝向陶瓷基板20的平面方向的光向着图6中的上方进行反射。作为光反射膜25的材料,例如可以使用由银等光的反射率高的金属或包含该金属的合金形成的金属材料。光反射膜25例如可以通过镀覆法、溅射法、喷镀法或蒸镀法等来形成。

74.·

如图7所示,可以在陶瓷基板20上安装电子部件100。电子部件100例如被安装在陶瓷基板20的下表面20a。例如,电子部件100被安装在形成于陶瓷基板20的下表面20a的电极端子70,71上。电子部件100与电极端子70,71电连接。电子部件100例如被安装在比密封部件50靠外侧的外周区域。本变更例的电子部件100被安装在利用密封部件50进行了气密密封的空间的外侧。作为电子部件100的安装形态,例如可以举出倒装芯片安装、引线接合安装、焊锡安装或它们的组合的形态。

75.作为电子部件100,例如可以使用半导体芯片、晶体管或二极管等能动部件和/或芯片电容器、芯片电感器、芯片电阻等受动部件。

76.电极端子71例如与电极端子70分开地设置。电极端子71例如被设于比电极端子70靠外侧的区域。各电极端子71的下表面例如包含连接外部连接端子90的外部连接用焊盘p2。

77.·

在图7所示的变更例中,在陶瓷基板20上可以安装多个电子部件100。此处,安装在陶瓷基板20上的电子部件100并不限于一种,也可以将2种以上的电子部件100安装在陶瓷基板20上。例如,在陶瓷基板20上可以安装半导体芯片等作为能动部件的电子部件100、以及芯片电容器等作为受动部件的电子部件100。

78.·

在图7所示的变更例中,电子部件100的安装位置没有特别限定。例如,可以将电子部件100安装在比密封部件50靠内侧的区域。即,可以将电子部件100设置在利用密封部件50进行了气密密封的空间内。例如,可以将电子部件100安装在陶瓷基板20的上表面20b。例如,可以在陶瓷基板20形成电子部件100搭载用的凹部,在该凹部安装电子部件100。

79.或者,可以将电子部件100搭载于散热部件40。例如,可以在散热部件40形成电子部件100搭载用的凹部,在该凹部搭载电子部件100。

80.·

在上述实施方式中,将多个发光元件30分别收纳在多个凹部20x,但并不限于此。例如,可以将多个发光元件30收纳在各凹部20x。

81.·

在上述实施方式中,在陶瓷基板20设有多个凹部20x,但并不限定于此。例如,可以在陶瓷基板20设置1个凹部20x,将多个发光元件30收纳在其中的一个凹部20x。

82.·

在上述实施方式中,将发光元件30安装在形成于陶瓷基板20的凹部20x内,但并不限定于此。例如,只要为陶瓷基板20与散热部件40之间的空间,对发光元件30的安装位置就没有特别限定。

83.例如如图8所示,可以将发光元件30安装于陶瓷基板20的下表面20a。这种情况下的散热部件40优选包含收纳安装于陶瓷基板20的下表面20a的多个发光元件30的凹部40x。下面对本变更例的发光装置10a的结构进行详细说明。

84.发光装置10a包含:设于陶瓷基板20的内部的配线60、在陶瓷基板20的下表面20a形成的多个电极68、以及在陶瓷基板20的下表面20a形成的电极端子70。

85.配线60例如将电极68和电极端子70进行电连接。配线60例如包含与电极端子70连接的配线层65、与配线层65连接的配线层66、以及与配线层66连接的配线层67。

86.各配线层65例如与各电极端子70直接连接。各配线层65的下表面从陶瓷基板20的下表面20a露出。各配线层65的下表面与陶瓷基板20的下表面20a齐平。各配线层65的下表面与各电极端子70的上表面直接连接。由此,各配线层65与电极端子70电连接。各配线层65形成为从陶瓷基板20的下表面20a向上方延伸的柱状。各配线层65的上表面与配线层66的下表面连接。

87.各配线层66按照在陶瓷基板20的平面方向延伸的方式形成为长尺寸。各配线层66中,例如配线层65的上表面与长度方向的一个端部的下表面连接,配线层67的上表面与长度方向的另一端部的下表面连接。配线层66例如在平面观察时横穿密封部件50。

88.各配线层67将配线层66和电极68电连接。各配线层67的上表面与配线层66的下表面连接。配线层67形成为从配线层66的下表面向下方延伸的柱状。配线层67的下表面与电极68连接。配线层67的下表面从陶瓷基板20的下表面20a露出。配线层67的下表面与陶瓷基板20的下表面20a齐平。配线层67的下表面与电极68的上表面直接连接。

89.如以上所说明,包含配线层65~67的配线60在陶瓷基板20的内部以跨过密封部件50的方式来形成。在配线60与密封部件50之间夹有陶瓷基板20。

90.多个电极68在陶瓷基板20的下表面20a相互分开地设置。多个电极68被设于比密封部件50靠内侧的区域。多个电极68与发光元件30电连接。多个电极68例如将多个发光元件30相互电连接。本变更例的电极68与图1a所示的配线层62同样地将多个发光元件30并联和串联地连接(参照图2)。如图8所示,电极68将在一对电极端子70间排成一列(图8中为沿左右方向)地设置的3个发光元件30串联连接。另外,电极68通过设于陶瓷基板20的内部的配线60与电极端子70电连接。

91.散热部件40包含形成在与陶瓷基板20对置的散热部件40的上表面40a的凹部40x。凹部40x从散热部件40的上表面40a朝向散热部件40的下表面凹陷。凹部40x的底面形成在散热部件40的厚度方向的中途位置。凹部40x的深度被形成为能够收纳各发光元件30的深

度。凹部40x的平面形状的尺寸例如被形成为能够统一收纳多个发光元件30的尺寸。

92.凹部40x例如按照随着从凹部40x的底面朝向散热部件40的上表面40a而扩大凹部40x的开口宽度的方式来形成。凹部40x的内侧壁面例如形成为倾斜面40c。倾斜面40c例如按照随着从散热部件40的上表面40a朝向凹部40x的底面而接近散热部件40的平面中心(平面观察时的散热部件40的中心)的方式进行倾斜。倾斜面40c例如为平面。此处,在利用可反射由发光元件30发出的光的材料(例如金属材料)来构成散热部件40的情况下,倾斜面40c可以起到光反射部件的功能。这种情况下的倾斜面40c例如可以将由发光元件30发出的光中的朝向散热部件40的平面方向(图8中为左右方向)的光向着图8中的上方进行反射。

93.各发光元件30例如被安装在形成于陶瓷基板20的下表面20a的电极68上。各发光元件30例如按照跨过相邻的2个电极68的方式被倒装芯片安装这2个电极68上。例如,各发光元件30中,一对凸块31中的一个凸块31被以倒装芯片方式接合在2个电极68中的一个电极68上,另一凸块31被以倒装芯片方式接合在另一电极68上。由此,各发光元件30通过凸块31与电极68电连接。因此,各发光元件30通过电极68和配线60(配线层65~67)与电极端子70电连接。这些发光元件30由外部电源(省略图示)通过外部连接端子90、电极端子70、配线60、电极68进行供电而发光。

94.多个发光元件30例如被收纳在散热部件40的凹部40x。多个发光元件30例如被散热部件40的内侧壁面(即倾斜面40c)包围。

95.各发光元件30的下表面例如经由粘接剂35与散热部件40连接。各发光元件30的下表面例如经由粘接剂35与凹部40x的底面连接。各发光元件30利用粘接剂35与散热部件40进行热连接。

96.密封部件50被设于陶瓷基板20的下表面20a与散热部件40的上表面40a之间。密封部件50将位于比凹部40x靠外侧的上表面40a与下表面20a之间进行气密密封。密封部件50将设有多个发光元件30的空间进行气密密封。此处,多个发光元件30被设于由陶瓷基板20、散热部件40和密封部件50包围的空间中。即,多个发光元件30利用密封部件50被气密密封在陶瓷基板20与散热部件40之间的空间内。

97.本实施方式中,密封部件50例如由低熔点玻璃形成。因此省略了上述实施方式的金属层80的形成。这种情况下的密封部件50与陶瓷基板20的下表面20a接合、并且与散热部件40的上表面40a接合。密封部件50例如与陶瓷基板20的下表面20a无间隙地密合,并且与散热部件40的上表面40a无间隙地密合。

98.密封部件50在平面观察时被设于电极68与电极端子70之间。密封部件50在平面观察时被设于发光元件30与电极端子70之间。密封部件50在平面观察时形成包围多个发光元件30的框状。

99.密封部件50的厚度例如可以根据发光元件30的厚度、粘接剂35的厚度、以及凹部40x的深度的关系等来设定。例如,密封部件50的厚度可以被设定为能够吸收发光元件30的厚度、粘接剂35的厚度、以及凹部40x的深度的尺寸偏差的厚度。利用以上说明的图8的变更例的构成也可得到与上述实施方式同样的优点。

100.·

在图8所示的变更例中,可以将电极68设于陶瓷基板20的内部。例如,可以将电极68的侧面利用陶瓷基板20覆盖。这种情况下,例如电极68的下表面与陶瓷基板20的下表面20a齐平。

101.·

在图8所示的变更例中,在散热部件40设有能够统一收纳多个发光元件30的凹部40x,但并不限定于此。例如,也可以在散热部件40设置能够将多个发光元件30分别收纳的多个凹部。这种情况下,例如将1个发光元件30收纳在1个凹部。

102.·

在图8所示的变更例中,可以将电子部件100收纳在凹部40x内。

·

在上述实施方式中,外部连接端子90被设于外部连接用焊盘p2上,但并不限定于此。

103.例如,如图9所示,可以在外部连接用焊盘p2上设置与陶瓷基板20不同的配线基板等基板110。例如设于基板110的上表面的电极(省略图示)与外部连接用焊盘p2(电极端子70)电连接。这种情况下,由外部电源(省略图示)通过基板110、电极端子70、配线60、电极68等对发光元件30进行供电。需要说明的是,供电用的电极端子可以与电极端子70分开地设置。

104.·

在上述实施方式中,电极端子70被设于陶瓷基板20的下表面20a,但并不限定于此。例如,如图10所示,可以将电极端子70设置在陶瓷基板20的上表面20b。本变更例中,在电极端子70的上表面、即外部连接用焊盘p2上设有基板110。例如,设于基板110的下表面的电极(省略图示)与外部连接用焊盘p2(电极端子70)电连接。

105.这种情况下的各配线60例如包含与电极68连接的配线层67、与配线层67连接的配线层66、以及与配线层66连接的配线层69。各配线层69将配线层66和电极端子70进行电连接。各配线层69的下表面与配线层66的上表面连接。配线层69形成为从配线层66的上表面向上方延伸的柱状。配线层69的上表面与电极端子70连接。配线层69的上表面从陶瓷基板20的上表面20b露出。配线层69的上表面与陶瓷基板20的上表面20b齐平。配线层69的上表面与电极端子70的下表面直接连接。

106.·

在图9和图10所示的变更例中,也可以在外部连接用焊盘p2上设置半导体封装材来代替基板110。

·

在图10所示的变更例中,也可以在外部连接用焊盘p2上设置外部连接端子90。

107.·

与图9和图10所示的变更例同样地,也可以在图1a所示的发光装置10的外部连接用焊盘p2上设置基板110。

·

在上述实施方式的散热部件40的下方可以设置散热片、热导管、均温板等各种冷却

·

散热部件。

108.·

在上述实施方式中,在利用密封部件50气密密封的空间中,在陶瓷基板20、发光元件30与散热部件40之间的间隙中形成有空气层。但并不限定于此,例如,在由密封部件50气密密封的空间中,也可以在陶瓷基板20、发光元件30与散热部件40之间的间隙中填充透明树脂或氦气。在填充透明树脂的情况下,例如可以降低发光元件30与陶瓷基板20之间的间隙处的折射率与陶瓷基板20处的折射率的差距。另外,在填充氦气的情况下,可以提高散热性。

109.·

在上述实施方式中,发光元件30被以倒装芯片方式安装于陶瓷基板20,但发光元件30的安装方法并不限定于此。例如,发光元件30也可以被引线接合安装或焊锡安装于陶瓷基板20。

110.·

在上述实施方式中,发光元件30的下部比陶瓷基板20的下表面20a更向下方突

出,但并不限定于此。例如,可以将发光元件30整体收纳在凹部20x的内部。

111.·

在上述实施方式中,多个发光元件30被安装于陶瓷基板20,但并不限定于此。例如,也可以仅将1个发光元件30安装于陶瓷基板20。

112.·

上述实施方式的外部连接端子90可以省略。

·

上述实施方式的电极端子70可以省略。这种情况下,例如配线层61的下表面起到外部连接用焊盘p2的功能。例如,可以将外部连接端子90与配线层61的下表面直接连接。

113.·

上述实施方式和上述各变更例中,在陶瓷基板20或散热部件40设有收纳发光元件30的凹部20x,40x。但并不限于此,例如也可以在陶瓷基板20和散热部件40这两者设有用于收纳发光元件30的凹部。

114.·

在上述实施方式中,使陶瓷基板20具体为具有波长转换功能的陶瓷基板,但并不限定于此。例如陶瓷基板20也可以具体为不具有波长转换功能的陶瓷基板。这种情况下,可以在陶瓷基板20的上表面20b或下表面20a等设置具有波长转换功能的荧光体膜。

115.·

在上述实施方式中,作为基材使其具体为散热部件40,但并不限定于此。例如,作为基材并不限于散热部件40,只要为可得到气密性的基材即可采用。

116.·

上述实施方式中的配线60的结构没有特别限定。例如可以对配线60的层数、处理等进行各种变形

·

变更。符号的说明

117.10,10a 发光装置20 陶瓷基板20c 倾斜面20x 凹部25 光反射膜30 发光元件40 散热部件(基材)40x 凹部40c 倾斜面50 密封部件60 配线62,66 配线层68 电极70 电极端子80 金属层100 电子部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。